Fターム[3C001TC02]の内容

Fターム[3C001TC02]の下位に属するFターム

変化率(増加率等) (4)

Fターム[3C001TC02]に分類される特許

1 - 20 / 37

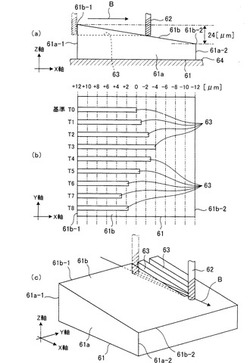

工作機械の変位評価方法

【課題】短時間で容易に機械の変位評価を実施することができ、且つ、アナログ量で機械の変位量を把握することができる工作機械の変位評価方法を提供する。

【解決手段】互いに直交するX,Y,Z軸を有する工作機械に対し、例えば、溝加工面61bを有する変位評価用ワーク61を、溝加工面61bがX軸方向に対して傾斜し、且つ、溝加工面61bの一端側の辺61b−1がY軸方向に対して平行な状態となるように設置し、この状態で、工具62をZ軸方向には移動させずにX軸方向に移動させることによって溝加工面61bに直線状の溝63を形成する溝加工を実施し、且つ、この溝加工を、工具62をY軸方向へ順次移動させるごとに実施して各列の直線状の溝63が互いに平行となるようにすることにより、Z軸方向の変位を評価する。

(もっと読む)

工作機械の熱変位補正方法および熱変位補正装置

【課題】工作機械の電源投入直後からより高精度に熱変位補正が可能な工作機械の熱変位補正方法および熱変位補正装置を提供すること。

【解決手段】傾斜量取得部52は、電源投入(時点t0)直後に、コラム10に設定された傾斜検査点P1の傾斜量θaを直接取得するようにしているので、この傾斜量θaをもとにコールドスタート時に高精度な熱変位補正が可能となる。この傾斜量の取得はコラム10が移動しているときは困難であるが、温度変化量取得部55は、電源投入(時点t0)から所定時間(時点t1)経過後に、コラム10に設定された各温度検査点Pa0〜Pa5の温度分布の時間的変化量を取得するようにしているので、コラム10が移動していても温度分布の時間的変化量をもとに高精度な熱変位補正が可能となる。よって、加工のサイクルタイムのロスを解消することができ、加工効率を向上させることができる。

(もっと読む)

切削工具の加工位置補正装置およびその加工位置補正方法

【課題】画像処理での面粗度に基づき切削工具の加工位置を精度良く補正し得る切削工具の加工位置補正装置及びその加工位置補正方法を提供する。

【解決手段】画像処理(ステップ100)のデータに基づいてCPUはノーズ半径を演算し、且つ演算されたノーズ半径及びバイトの送り量を理論面粗度の計算式(送り量/(8×刃先のノーズ))に代入することにより、理論面粗度を演算する(ステップ102)。この演算された理論面粗度をRAMに記録し(ステップ104)、フィードバックして補償処理を行なう(ステップ106)。即ち、画像処理データに基づいてノーズ半径を演算するので、手作業でノーズ半径を計算すること無く、計算ミス及び入力ミスが防止される。従って、CPUは上述した理論面粗度に基づき切削工具の加工位置を補正し得るので、旋盤に係る補正処理が簡易かつ正確となる。

(もっと読む)

工作機械の送り制御装置

【課題】 簡単な構成で精度良く熱変位補正が行えて、高精度な加工が行え、精度確保のためのコスト増を抑えられる工作機械の送り制御装置を提供する。

【解決手段】 対象となる工作機械は、ベッド6等の基台に対して進退自在に設置されてワークWまたは工具23を支持する移動台7と、この移動台7を進退させる進退駆動機構15と、送り制御手段33とを備える。前記基台および移動台7のいずれか一方に、移動台7の移動方向に沿う局部的な目盛り範囲40aのリニアスケール40を設ける。前記基台および移動台7の他方に、リニアスケール40を読み取るセンサ41を設ける。センサ41の読み取り値は、送り制御手段33の補正手段37による補正に用いる。

(もっと読む)

工作機械の主軸装置

【課題】主軸を軸承する全ての軸受に作用する負荷を正確に把握して軸受の焼き付きを防止できる工作機械の主軸装置を提供する。

【解決手段】主軸12の状態変化により主軸を軸承する全ての軸受131,132,133に作用する負荷を導出し、さらに各軸受の軌道面接触面圧を解析しているので、各軸受の状態を正確に把握することができる。そして、軌道面接触面圧が閾値を超えたときは加工条件を変更して軌道面接触面圧が閾値を超えないように制御し、さらに加工条件を変更しても軌道面接触面圧が閾値を超えたときは主軸を停止させるように制御しているので、各軸受の焼き付きを防止することができる。よって、主軸を高精度に制御して加工精度を向上させることができる。

(もっと読む)

可動部をモータによって駆動する機械を制御する制御方法および数値制御装置

【課題】一つのモータを備えた機械であっても、大きい記憶領域を必要としない。

【解決手段】制御装置(1)は、モータの負荷電流値を測定する測定部(25a)と、可動部を所定位置に停止させたときに、負荷電流値を基準値として記憶する記憶部(12)と、機械を所定時間にわたって稼動させた後で可動部を所定位置に停止させたときに、第二の負荷電流値を基準値と比較して基準偏差を算出する算出部(21)と、可動部を第一及び第二の方向に移動させるパルスをモータにそれぞれ出力したときに、第三及び第四の負荷電流値を基準値と比較して算出された偏差と基準偏差とに基づいて、第三及び第四の負荷電流値が基準値により近い方向を決定する方向決定部(22)と、決定された方向に可動部を移動させる補正パルスをモータに出力したときに、第五の負荷電流値を基準値と比較して算出された偏差が所定の範囲内に在るように可動部を位置決めする位置決め部(23)とを含む。

(もっと読む)

カッティングプロッタ

【課題】キャリッジを移動可能に支持するガイドレール等に曲がりが発生していても、当該曲がりによる切削加工の品質劣化を防止できるカッティングプロッタを提供する。

【解決手段】シート状の被加工媒体を支持する加工テーブルと、加工テーブルに支持された被加工媒体の上方に設けられ被加工媒体の切削加工を行うエンドミルと、加工テーブルの上方に設けられ、エンドミルを前後、左右、または上下に移動可能に支持するガイドレール31、Yバー32及び切削駆動機構と、エンドミルを前後、左右、または上下に移動させて被加工媒体を切削加工するように制御するコントロールユニット50とを備えたカッティングプロッタにおいて、ガイドレール31及びYバー32の曲がりを検出するキャリッジ形状測定機構100を備え、検出されたガイドレール31及びYバー32の曲がりに基づいて加工具の移動方向を補正する制御が行われる。

(もっと読む)

カッティングプロッタ

【課題】バキュームテーブルまたはフェルト等の媒体支持手段の支持面またはその支持面に支持された被加工媒体に形成された凹凸による切削加工の品質劣化を防止可能なカッティングプロッタを提供する。

【解決手段】シート状の被加工媒体を支持する加工テーブルと、媒体支持手段に支持された被加工媒体に対向して設けられ被加工媒体の切削加工を行うエンドミルと、被加工媒体の加工具と対向する面に対して平行な方向及び垂直な方向に移動可能に支持するガイドレール31及びYバー32と、エンドミルを移動させることにより被加工媒体を切削加工するように制御するコントロールユニット50とを備えたカッティングプロッタにおいて、媒体支持手段に支持された被加工媒体の凹凸を検出する凹凸測定手段100を備え、コントロールユニット50は、凹凸測定手段100により検出された凹凸を検出し、凹凸に沿ってエンドミルを移動させる制御を行う。

(もっと読む)

エッジ検出装置及びこれを用いた工作機械、エッジ検出方法

【課題】シルエットとして投影できない形状のエッジでも、非接触で、加工途中のワークなどを精度高く、かつ、リアルタイムで輪郭形状を数値的に測定可能とする光学的なエッジ検出装置を提供すること

【解決手段】本発明のエッジ検出装置は、投影光学系の光軸16aと平行な光線を遮光するアンチピンホールフィルタ25を備えた投影光学系と、投影光学系の光軸16aと一定の偏角θをもって配設された光源モジュール11と、撮像素子26と、コンピュータとを備え、光源モジュール11の平行光に照射されたワーク17からの反射光による投影画像を撮像素子で撮像し、エッジ近傍の信号強度を判定し、2本の帯状の高輝度の部分に挟まれた低輝度の線状部分をエッジと判定する。そのため、ワークのエッジを正確に検出でき、これを画像処理により数値処理することでCADやNC制御と連動させることができる。

(もっと読む)

加工方法

【課題】1回の切り込み回数で黒皮除去の加工を行うことができる加工方法を提供する。

【解決手段】加工方法は、黒皮が付いた状態のワークWの表面Kを工具Tにより加工して少なくとも黒皮を除去するものであって、工作機械の機上でレーザ式測定装置によりワークWの黒皮面(表面)Kの凹凸を測定して最も高い山頂部分R1と最も低い谷底部分R2との間の高さHを求める測定工程と、前記求めた高さHに一定切り込み深さSを付加し、得られた値を、ワークWの黒皮面Kを工具Tで加工するときの切り込み深さDとして設定する切込深さ設定工程と、前記設定した切り込み深さDで工具T及びワークWを相対移動させてワークWの黒皮面Kを加工する加工工程とを順次実行するように構成される。

(もっと読む)

工作機械

【課題】パラメータの調整なしで象限突起の高さを低減させることができる工作機械を提供する。

【解決手段】実制御部10は、アンプ14と、その出力電流によってトルク制御されるモータ15と、モータによって駆動される送り駆動機構16と、位置指令信号に応答して第1のトルク指令信号をアンプに入力して送り駆動機構の位置及び速度をフィードバック制御する第1の制御部(制御器11、12)とを含み、シミュレータ部20は、仮想アンプ24と、仮想モータ25と、摩擦トルクをゼロと仮定して構築した仮想送り駆動機構26と、位置指令信号に応答して第2のトルク指令信号を仮想アンプに入力して仮想送り駆動機構の位置及び速度をフィードバック制御する第2の制御部(制御器21、22)とを含み、トルク指令補正部30は、第1と第2のトルク指令信号の偏差分を演算し、この偏差分によってアンプに入力されるトルク指令信号を補正する。

(もっと読む)

工作機械の制振システム

【課題】 共振周波数を加工前に予測して加工条件の変更を伴うこと無く振動の抑制を可能とし、更に加工による被加工物の形状変化を演算して共振周波数の変化を予測し、制振作用を継続して発揮できる工作機械の制振システムを提供する。

【解決手段】 NCプログラム生成手段18と、NCプログラムにより加工される被加工物のモデルデータを演算する形状演算手段19と、演算されたモデルデータに基づき被加工物の工具方向の共振周波数と振動量を数値解析する振動解析手段20と、NCプログラム生成手段18、形状演算手段19、振動解析手段20の出力した情報を関連させて記憶する演算情報記憶手段21と、共振周波数を任意に変更可能な動吸振器8と、動吸振器の制御を行う制御手段22とを備え、制御手段22が演算情報記憶手段21に記憶された情報に基づいて動吸振器8を制御し、共振周波数を変更制御する。

(もっと読む)

ワーク位置決め装置、およびワーク位置決め方法

【課題】ワークを所定位置でカットして複数個に分割する際に、短時間の内に効率よくワークを所定の位置に位置決めすることが可能なワーク位置決め装置、およびその方法を提供する。

【解決手段】ワーク1の両側面の位置決めマークMを個別に認識する2つのCCDカメラ7R,7Lと、ワーク1を両側面に沿った一つの直線方向に直線移動可能、かつワークの側面を周回する周方向に沿って回転移動可能に設けられたテーブル4と、両CCDカメラ7R,7Lの内のいずれか一方の画像認識範囲にのみ位置決めマークMが捉えられた場合にはテーブル4を回転移動させるとともに、その回転移動に伴う位置決めマークMの直線方向に沿った移動量を相殺するようにテーブル4を逆方向に直線移動させる制御を行うコントローラ8とを備える。

(もっと読む)

数値制御装置と機上計測装置を有する工作機械

【課題】機上計測装置からの信号と可動軸の信号とを信号分岐を行う必要のない数値制御装置と機上計測装置を有する工作機械を提供すること。

【解決手段】数値制御装置8は、機上計測装置1から出力される計測信号ipfと工作機械の各可動軸の位置を検出する位置検出装置から出力される軸位置検出信号ipx〜ipcを数値制御装置8のサーボ制御部8bに入力する。数値制御装置8に入力された計測信号と軸位置検出信号の情報は、数値制御装置8からパソコン11に出力され、パソコン11内で形状誤差の算出などの演算を行い、演算結果に基づき数値制御装置8は工作機械を制御し補正加工を行う。

(もっと読む)

エアバックティアライン形成方法における基準データ補正方法

【課題】ティアラインが形成されるパネルに応じた加工冶具を交換した際に、予め記憶された高さ基準データと実際の取付け高さとの間に発生する誤差を測定して高さ基準データを補正することによりティアラインの間欠溝を高い精度で形成する。切削具を交換した際に、予め記憶された加工基準データと実際の加工基準位置の間に発生する誤差を測定して加工基準位置を補正することによりティアラインの間欠溝を高い精度で形成する。切削具や残厚検知手段を交換した際に、予め記憶された残厚検知手段と切削具先端との間隔に関する測定基準データと実際の測定基準位置との間に発生する誤差を測定して測定基準データを補正することにより間欠溝の深さを正確に測定してパネルの残厚を高い信頼性で管理する。

【解決手段】パネルに対するティアライン形成に先立って加工冶具の実高さ及び切削具の実加工基準位置及び残厚検知手段の実測定基準にそれぞれ測定し、これら実データに基づいて予め記憶されたそれぞれの基準データを補正する。

(もっと読む)

工具径補正装置及び工具径補正方法

【課題】容易かつ確実に切刃の径を補正することを可能とし、工作機械に容易に設置することができ汎用性のある工具径補正装置及びこれを使用した工具径補正方法を提供することを目的とする。

【解決手段】偏心スリーブ5を回転させることで刃先位置を工具径方向に変位させることが可能なボーリングバー1における径補正装置50であって、偏心スリーブ5を把持固定可能なクランプ装置10を設け、測定した加工径と予め設定した目標径との差分を求める径誤差算出手段と、差分を与えるのに必要な偏心スリーブ5の相対回転の回転角度を算出する回転角度算出手段と、算出された回転角度に基づいて主軸を回転させて刃先径を補正する主軸回転制御手段とを備える。

(もっと読む)

工作機械

【課題】 移動体の計測位置までの移動時間を共通化して計測を効率的に行うことで工作機械の加工精度と生産効率とを向上させた工作機械を提供する。

【解決手段】 刃物台2および背面側刃物台11に備えられた複数の移動軸に対してそれぞれ熱変位計測の実行条件を設定した計測条件データ記憶部53を備えた工作機械において、移動軸の一つが熱変位計測の実行条件を満たしたら、実行条件を満たした移動軸に加えて他の全ての移動軸に対しても計測移動動作を実行する。

(もっと読む)

工作機械の熱変位推定方法

【課題】熱変位の推定精度を向上する。

【解決手段】温度−相当発熱量の修正を行う処理がはじまり、回転速度が発熱量変化時定数の3倍以上の時間が経過(S1)すると、機械の基準温度に対する軸受近傍の温度との差を算出し(S2)式1に基づく演算により温度−相当発熱量の算出を行う(S3)。その結果を回転速度との関係で記録する(S4)。予め設定した設定−相当発熱量の更新に十分な情報が得られる(S5)と式2により設定−相当発熱量の修正演算(S6)が行われ、処理を完了する。

(もっと読む)

工作機械の位置測定方法とその装置

【課題】簡素な構成のレーザ光線を有する測定装置で、NC工作機械の3軸方向の位置座標値を同時に検出し、変位値を演算処理して、熱変位等の補正値とする。

【解決手段】回転主軸4とテーブル6との間でX軸、Y軸、Z軸の3軸方向の相対移動を行いワークを加工する工作機械に適用する。テーブル6上にレーザ光線11を照射する発光器12と受光器13を配置する。回転主軸4に端部を円錐形状部とした測定工具8を装着する。ワークの加工前と加工後に、テーブル6と測定工具8との相対移動でレーザ光線11を測定工具8の円錐形状部15に遮断させる。この遮断時にスキップ信号を送出し、位置を検出し演算処理し、X、Y,Zの各軸の加工前と加工後の差を算出し補正値を求める。

(もっと読む)

マイクロマシンやマイクロフライスマシンの工具長補間方法

【課題】非接触でワーク支持台および刃物台を原点復帰させるとともに、原点復帰した状態のワークと刃物との間の水平方向の距離を自動的に測定することができるマイクロマシンの工具長補間方法を提供する。

【解決手段】ワークを支持するワーク支持台25を、原点復帰センサー33,34を用いて原点に位置させる工程と、刃物台9を、原点復帰センサーを用いて原点に位置させる工程と、この刃物台を原点に位置させる工程で刃物台が原点に位置するとともに、前記ワーク支持台を原点に位置させる工程でワーク支持台が原点に位置した所で、前記刃物台に支持されている刃物工具8の先端部と前記ワーク支持台に支持されているワーク原点との間の水平方向の距離を、ベース板5にアーム35を介して設けられたCCDカメラ36を用いて測定する測定工程とでマイクロマシンの工具長補間方法を構成している。

(もっと読む)

1 - 20 / 37

[ Back to top ]