Fターム[3C034AA05]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 用途 (2,428) | 円筒内面研削 (93)

Fターム[3C034AA05]に分類される特許

1 - 20 / 93

ガラス基板積層治具及び該治具を用いた磁気記録媒体用ガラス基板の端面研磨方法及び該端面研磨方法を用いた磁気記録媒体用ガラス基板の製造方法

【課題】端面研磨工程における加工精度、生産性を高め、取り扱いが容易であり、さらに、ガラス基板積層体を解体することなく、外周端面研磨、内周端面研磨を行うことが可能なガラス基板積層治具を提供することを目的とする。

【解決手段】中心部に円孔を有する円盤形状の磁気記録媒体用ガラス基板を積層したガラス基板積層体の外周端面研磨及び/又は内周端面研磨に用いるガラス基板積層治具であって、前記磁気記録媒体用ガラス基板の円孔に挿入され、前記ガラス基板積層体の内周端面を支持し、前記磁気記録媒体用ガラス基板の位置合わせをするシャフトを有しており、前記シャフトは、シャフトの両端にクランプボルトを嵌合可能なクランプボルト嵌合部と、シャフトの周囲にガラス基板積層体を支持する軸止部と、を備えることを特徴とするガラス基板積層治具及びそれを用いた磁気記録媒体用ガラス基板の端面研磨方法、磁気記録媒体用ガラス基板の製造方法を提供する。

(もっと読む)

超仕上げ加工方法および超仕上げ加工装置

【課題】安定した加工状態を得ることが可能な超仕上げ加工方法および超仕上げ加工装置を提供する。

【解決手段】回転する工作物9に砥石台4に支持した砥石10を揺動させながら押し当てる超仕上げ加工装置の砥石台4に、回転する工作物9の接線方向の分力Qを検出する主分力センサ6a、押し当て方向の分力Pを検出する背分力センサ6b、砥石10の揺動方向の分力Rを検出する揺動荷重センサ6c、砥石10の押し当て方向の移動量を検出する移動量センサ7、工作物9の寸法減少量を検出するインプロセスゲージ8を設ける。そして、「粗」→「仕上げ」に応じて変化するセンサ6a、6bの出力に基づき加工状態を判定し、加工条件(回転数、揺動数、押し付け力)を変化させて加工効率を改善する。また、前記センサ6a、6b、移動量センサ7とインプロセスゲージ8の出力を用いて研削異常を検出し砥石の不具合への対処を行うことにより、安定した加工状態を得ることができるようにする。

(もっと読む)

研削加工盤及び研削加工方法

【課題】ワークのセット替え並びに立ち上げに要する時間の短縮化を図ると共に、インプロセスゲージを使用しない場合であっても、不良品の発生を無くし、狙い寸法通りの良品を一発で研削加工することを可能にする研削加工技術を提供する。

【解決手段】ティーチング(当て込み)を実行し、その当て込み位置SXから所定の「試し研削量A」だけワーク2を研削した後、当該ワークの径を測定し、その測定結果に基づいて、仕上寸法となるまでに研削すべき残余量(残り研削量)を算出し、その「残り研削量R」だけ研削加工を実行する。

(もっと読む)

研削加工盤及び研削加工方法

【課題】ティーチングレス化、ワークのセット替えの自動化により、セット替え時間の短縮化を図ると共に、不良品の発生を完全に無くし、一発で良品を出す。

【解決手段】砥石4支持用の支持軸6のセンター位置CPを基準に、研削加工前の最初のワーク2の直径ID、砥石の直径WD、研削加工後の最初のワークの研削完了位置S4、研削加工前の2番目以降の各砥石の実際の研削開始位置S0から仮の研削開始位置S0′を演算する場合、砥石を、仮の研削開始位置から移動させて研削加工を実行し、研削完了位置S4近傍で、砥石を、S4分だけ最初のワークから離間させることで、実際の研削開始位置S0を確定させる。仮の研削開始位置は、実際の研削開始位置との間に余裕量Sαを考慮し、S0′=ID−WD−S4−Sαなる演算で設定される。

(もっと読む)

高周波数振動・電解ハイブリッド内面研削盤及びその研削方法

【課題】内面研削加工を高精度・高能率化することができ、かつ生産コストの低減にも寄与することができる内面研削盤及び高周波数振動・電解ハイブリッド内面研削方法を提供する。

【解決手段】導電性を有する工作物Wの加工孔Waの内周面を研削砥石3により研削する内面研削盤において、砥石軸方向に高周波数振動する高周波数振動発生器41を備えた高周波数振動ユニットに接続された研削砥石3と、工作物が陽極、研削砥石が陰極となるように電圧を印加しつつ工作物と研削砥石の間に電解液7を供給して電解加工するための電解電源6とを備え、研削砥石を高周波数振動させながら工作物の加工孔の内周面を研削する高周波数振動援用研削加工と、工作物と研削砥石間に電圧を印加して加工孔の内周面を溶解させながら研削する電解研削加工とを順次又は同時に選択的に行う。

(もっと読む)

研削異常監視方法および研削異常監視装置

【課題】砥石車の外径が変化することにより研削負荷が変化したとしても、より高精度に研削異常を判定することができる研削異常監視方法および研削異常監視装置を提供する。

【解決手段】研削負荷についての上限閾値Th1および下限閾値Th2の少なくとも一方を設定する閾値設定工程と、研削負荷が上限閾値Th1および下限閾値Th2の少なくとも一方を超えた場合に研削異常であると判定する研削異常判定工程と、砥石車43の外径を取得する砥石車径取得工程と、取得した砥石車43の外径に応じて上限閾値Th1および下限閾値Th2の少なくとも一方を変更する閾値変更工程とを備える。

(もっと読む)

研削異常監視方法および研削異常監視装置

【課題】閾値をより適切に設定することにより、工作物に加工変質層が発生した場合でも研削異常の判定精度を向上することができる研削異常監視方法および研削異常監視装置を提供する。

【解決手段】工作物Wを研削したときの研削負荷が変化すると工作物Wの加工変質層の厚さが変化する関係に基づいて、研削送り位置に対する研削負荷についての閾値を設定する。これにより、工作物Wに加工変質層が発生した場合でも、その後の研削により加工変質層を取り除くことが可能となり、研削異常の判定精度を向上することができる。

(もっと読む)

内面研削盤

【課題】簡単な制御でワーク毎の加工精度を安定させることができる内面研削盤を提供する。

【解決手段】内面研削盤は、記憶されているスパークアウト時間が、所定の第1閾値よりも大きいときには、次の内面研削における荒研削工程及び仕上げ研削工程の少なくとも一方の切込み送り速度を現時点よりも大きく変更する一方、所定の第2閾値よりも小さいときには、次の内面研削における荒研削工程及び仕上げ研削工程の少なくとも一方の切込み送り速度を現時点よりも小さく変更する制御装置を備える。これにより、内面研削毎のスパークアウト時間が所定の範囲に収まり得るようにし、内面研削毎のかつぎ量を安定させる。

(もっと読む)

電力制御による研削方法および研削装置

【課題】研削動力の目標電力を設定し、目標電力に実削電力が極力追従するように送り速度を演算して制御することにより、品質を安定させ、生産性を上げる。

【解決手段】ワーク切込台1と、ワーク切込台に目標電力に基づく送り速度Vで切込送りを与える切込モータ2と、研削砥石6を回転させる駆動モータ7と、該駆動モータでの実削電力を検出する電力検出部8と、電力検出部で検出された実削電力の変化量に基づいて補正係数を求め、その補正係数を、目標電力に基づいて予め設定された設定送り速度に掛けて送り速度指令値を演算する送り速度指令値演算部5と、送り速度指令値に基づいて送り速度をフィードバック制御する切込台制御部3と、を備える。

(もっと読む)

工作機械

【課題】回転工具の加工部が摩耗しても、この回転工具の加工部の拡縮を無人で行える構造を実現する。

【解決手段】

制御器19を構成する測定制御手段28により孔の加工精度を測定し、この測定値に基づき前記回転工具の加工部の拡縮の要否を、拡縮要否判定手段29により判定し、拡縮が必要と判定した場合に、拡縮制御手段30により自動的に前記回転工具の加工部を拡縮する。

(もっと読む)

ホーニング加工装置及びホーニング加工方法

【課題】面が湾曲しているボア部の加工において、加工量が検出できるホーニング加工技術を提供する。

【解決手段】砥石22よりヘッド本体30の先端側に配置される第1エアマイクロノズル11と、第1エアマイクロノズル11からヘッド本体30の基端側にホーニングヘッド一回転若しくは複数回転当たりの軸方向の送り量だけ離して配置される第2エアマイクロノズル12と、第1エアマイクロノズル11と被加工面との距離を検出する第1距離検出手段13と、第2エアマイクロノズル12と被加工面との距離を検出する第2距離検出手段14と、第1距離検出手段13で得られた距離と第2距離検出手段14で得られた距離との差を求める演算手段16とを備える。

【効果】様々な形状の被加工面に対して加工量の検出を行うことができる。

(もっと読む)

工作機械におけるワーク固定用チャック装置および円筒状ワークの周面加工方法

【課題】ワークの芯出しを極めて短時間に行なうことができるようにしたチャック装置を提供する。

【解決手段】円筒部2の開口端部内にマグネットチャック3を取り付ける。マグネットチャック3に吸着支持される円筒状ワークWの内径面を挟持する内径挟持アーム8およびワークWの外径面を挟持する外径挟持アーム9を有し、後端部において一体化された複数のチャックアーム7を、周方向に間隔をおいて設け、それぞれの後端部を揺動自在に支持する。主軸1の軸心上にバー挿入孔5を形成し、ドローバー6の前後動によりリンク機構11を介して半径方向に揺動させ、半径方向内方への揺動時に外径挟持アーム9でワークWの外径面を挟持してワークWを芯出し、また、半径方向外方への揺動時に内径挟持アーム8でワークWの内径面を挟持してワークWを芯出し、チャックアーム7の挟持力とマグネットチャック3の吸着力とによって、ワークWの固定時の安定化を図る。

(もっと読む)

研削装置におけるワーク保持装置および軸受軌道輪の製造方法

【課題】研削時の研削力によってズレ動きが生じたり、変形が生じたりすることなくワークを安定よく保持することができるようにした研削装置におけるワーク保持装置を提供することである。

【解決手段】主軸1の先端にマグネットチャック2を介してドライブプレート3を取付け、そのドライブプレート3に形成された円筒部4の先端のワーク吸着面5によりワークWを吸着支持する。円筒部4の内側にピンブロック7を周方向に間隔をおいて設け、それぞれのピンブロック7に形成されたピン孔11に保持ピン12を出没自在に組込む。保持ピン12の下方に形成された加圧室11bに圧縮エアを供給して保持ピン12を上方に移動させ、ピン孔11から外方に突出する保持ピン12の先端部をワークWの内径面の端部に形成された面取りcに当接させて、ワークWの内径部を保持し、その保持状態でワークWの内径面あるいは外径面の研削加工を行うようにする。

(もっと読む)

ガラス基板積層体用ワークホルダ、及びこのワークホルダを用いたガラス基板の製造方法、及びこの製造方法で製造された磁気記録媒体用ガラス基板

【課題】本発明はガラス基板積層体を保持する作業を効率良く行えると共に、ガラス基板積層体の研磨を高精度に行えることを課題とする。

【解決手段】ワークホルダ10は、ホルダ本体50と、上側保持部60とを有する。ホルダ本体50は、下側保持部20の上部に円筒状保持部40を起立させるように組み合わせてなる。下側保持部20及び円筒状保持部40は、複数のボルト23、80により締結される。円筒状保持部40は、第1、第2外周保持部材40A、40Bを組み合わせて円筒形状を形成するように構成されている。上側保持部60は、円筒状保持部40の上部に取付けられ、円筒状保持部40の内部に収納されたガラス基板積層体130を上方から押圧して保持する。本発明は、ガラス基板積層体130の基準となるセンタリングシャフトとガラス基板が接触しないため、ガラス基板の内周端面にキズを発生させることなく、破壊強度に優れるガラス基板を得ることができる。

(もっと読む)

ガラス基板積層体用ワークホルダ及びこのワークホルダを用いたガラス基板の製造方法及びこの製造方法で製造されたガラス基板及びこのワークホルダを用いた磁気記録媒体用ガラス基板の製造方法及び磁気記録媒体用ガラス基板

【課題】本発明はガラス基板積層体を保持する作業を効率良く行えると共に、ガラス基板積層体の研磨を高精度に行えることを課題とする。

【解決手段】ワークホルダ10は、下枠部20と、上枠部30と、側枠部40とを一体に結合させたホルダ本体50を有する。下枠部20と、上枠部30と、側枠部40とは、夫々ステンレス等の金属により形成されており、溶接により一体化される。下枠部20及び/又は上枠部30の機械加工は、溶接終了後に行う。また、ホルダ本体50の上部には、上側保持部60と、位置決め部70とが設けられている。上側保持部60は、ホルダ本体50の上枠部30に取付けられ、ホルダ本体50内に収納されたガラス基板積層体を保持する。位置決め部70は、上側保持部60に取り付けられると共に、センタリングシャフトの上端を保持する。

(もっと読む)

コレットチャック及びそれを用いたリング磁石の内面研削方法

【課題】 複数個のリング磁石を同時に内面研削する方法において、リング磁石のがたつきや抜け落ちによる同軸度の悪化及びリング磁石の割れや欠けを防止するとともに、コレットチャックを繰り返し使用したり、研削時に研削液を使用しても、均等な把持力を安定して付与することができ、かつリング磁石の内面研削のコスト削減を図ることができるコレットチャック及びそれを用いたリング磁石の内面研削方法を提供する。

【解決手段】コレットチャックの把持部に注型成形された弾性体が配置されている。複数個のリング磁石を軸方向に並べて前記コレットチャックにより把持した後、複数個のリング磁石の内面を同時に研削する。

(もっと読む)

切削装置

【課題】 ワークの全加工領域において均質な研削面を得ることのできる簡易な構成の研削装置を提供すること。

【解決手段】 回転駆動機構(モータ)により回転駆動される砥石(ホーニングヘッド)を、その回転軸に沿って往復移動させる往復移動機構(モータ)を備え、往復移動される砥石の転向点近傍における当該砥石の移動速度Vhの変化に応じて砥石の回転速度Vθを減速制御する回転速度制御手段(制御ユニット)を備える。そして砥石の移動速度に見合う回転速度(周速度)まで減速制御し、移動速度がゼロになると回転速度もゼロすることで、砥石の往復移動速度と回転速度(周速度)との関係を完全同期させ、これによってクロスハッチ線の交差角をワークの全加工領域において一定化する。

(もっと読む)

シリンダボアの研削加工装置

【課題】研削工具の構造や加工時の制御の複雑化を抑制しつつ、シリンダボアの内周面を任意の非真円形状に成形可能なシリンダボアの研削加工装置を提供する。

【解決手段】移動制御部39は、所定の経路に従って研削工具29を移動させ、回転制御部38は、研削工具29を回転させ、温度制御部41は、研削工具29へ流入する前の研削液の温度を、所定の経路における研削工具29の位置に対応して予め設定された目標温度に近づけるように制御し、研削作用面部56がシリンダボア43の内周面43aと接触することにより、シリンダボア43の内周面43aを研削する。

(もっと読む)

研削盤

【課題】ワークを研削するサイクルタイム、とりわけ押し出し時間を低減するとともに、径の異なるワークに切り替えるときの調整時間を低減することが可能な研削盤を提供する。

【解決手段】 互いの間の加工位置S1に供給されるワークWを回転させる退避ロール151及び支持ロール152と、上面部でワークを供給位置S2から加工位置まで案内するとともに先端部でワークに当接してワークを加工位置に保持するシュー153と、退避ロールが回転可能に接続され、ワークから離間する退避位置まで退避ロールを移動させる退避手段140と、供給位置から加工位置までワークを押圧して移動させる押圧部材154と、退避ロールを退避させる駆動力と押圧部材を往復運動させる駆動力を生じるサーボモータからなる供給排出モータ112とを備え、供給排出モータの駆動力を退避手段に伝達させるとともに、押圧部材に伝達させる研削盤であって、供給排出モータの開始回転角度を制御して、押圧部材の初期位置を調整する。

(もっと読む)

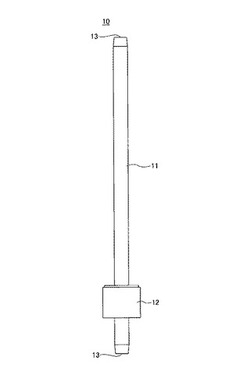

スピンドルユニット

【課題】 主軸の高速回転化を図ることができるスピンドルユニットを提供する。

【解決手段】 工具4が取り付けられる主軸6と、主軸6を回転自在に支持するためのハウジング8と、を備えたスピンドルユニット2である。主軸6は、ハウジング8に複数の軸受28を介して回転自在に支持される軸支持部16と、軸支持部16から延びる軸前部18と、を有している。軸前部18の先端部には工具4が取り付けられ、軸前部18の先端側の所定部位には、その基端側54よりも大径の拡径部56が設けられている。このように構成することにより、主軸6の1次危険速度を低下させることができ、主軸6の高速回転化を図ることができる。

(もっと読む)

1 - 20 / 93

[ Back to top ]