Fターム[3C034BB93]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 構造 (3,536) | 定寸装置、検出装置の構造 (733) | 光学量を検出するもの (268)

Fターム[3C034BB93]に分類される特許

81 - 100 / 268

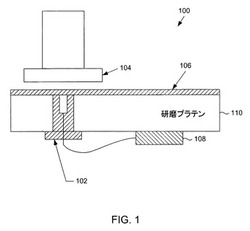

渦電流測定あるいは光学測定を利用して、メタライゼーション処理を実状態で監視する方法

【課題】サンプルに形成された薄膜の除去工程中に該薄膜に関する情報を、渦電流プローブを使用して実状態で取得する方法を開示する。

【解決手段】渦電流プローブに検出コイルを設ける。渦電流プローブの検出コイルに交流電圧を印加する。渦電流プルーブの検出コイルがサンプルの薄膜に近接したときには、該検出コイルで第1の信号を測定する。該検出コイルが、既知の組成を有しおよび/または該コイルから離れて設けられた基準部材に近接する位置にあるときには、該検出コイルで第2の信号を測定する。第1の信号に含まれる利得及び/又は位相の歪みを第2の信号に基づいて校正する。校正した第1の信号に基づいて薄膜の特性値を決定する。上述の方法を実行する装置を更に開示する。加えて、研磨剤でサンプルを研磨し、このサンプルを監視する化学機械研磨(CMP)システムを開示する。このCMPシステムは、研磨テーブルと、研磨テーブル上でサンプルを保持する構成であるサンプルキャリヤと、渦電流プローブとを含む。

(もっと読む)

研磨パッドの形状修正方法

【課題】研磨パッド形状測定装置で測定した研磨パッド形状を、ドレスツールを用いてウェーハが所望の表面形状になるような研磨パッドの目標形状に修正する。

【解決手段】被加工物を所望の表面形状に研磨するための研磨パッド14の形状修正方法であって、研磨パッド形状測定装置10を用いて、定盤12に貼付した状態で研磨パッド形状を測定する測定ステップS9と、測定ステップS9の測定結果に基づいて予め備えられた複数のドレスレシピの中から、前記被加工物を所望の表面形状に研磨可能なドレスレシピを選択する条件決定ステップS10と、条件決定ステップS10で決定されたドレスレシピを用いて研磨パッド14をドレッシングする形状修正ステップS11を備える。

(もっと読む)

心出し装置および心出し方法ならびに心取り機および心取り方法

【課題】設備を大型化することなく、短時間で高精度な心出しを行うことができる心出し装置を提供すること。

【解決手段】レンズLを心出しする心出し装置1Aを構成するにあたり、レンズ保持具2と、レンズを回転させるときの回転中心線CLと直交する面内でレンズ保持具を変位させる面内方向移動機構(XYステージ4a)、および回転中心線と直交する面に対するレンズ保持具の傾きを調整する傾き調整機構(αβステージ4b)を有する位置調整部4Aと、先端に当該位置調整部が取り付けられたレンズ保持軸5と、回転中心線に対するレンズの偏心を一方のレンズ面La側から検出する偏心検出部6Aと、回転中心線に対するレンズの面振れを他方のレンズ面Lb側から検出する面振れ検出部7とを設ける。

(もっと読む)

厚み検出装置および研削機

【課題】被加工面と反対側の面に保護テープが貼着された被加工物であっても被加工物の厚みを正確に検出することができるとともに、被加工物の被加工面に傷を付けることがない厚み検出装置および厚み検出装置を装備した研削機を提供する。

【解決手段】加工機に装備されるチャックテーブルに保持され厚みが変化する被加工物の厚みを検出するための厚み検出装置であって、被加工物の上面および下面で反射する反射光を受光したイメージセンサーからの検出信号に基づいて分光干渉波形を求め、該分光干渉波形と理論上の波形関数に基づいて波形解析を実行する制御手段を具備し、制御手段は被加工物の加工前において被加工物の実際の厚み(T)と屈折率(r)を求めておき、屈折率(r)と被加工物の加工時における基準光路長と被加工物の上面および下面で反射する反射光の光路長との光路長差に基づいて被加工物の厚みを求める。

(もっと読む)

研削盤点線画像処理方法

【課題】加工位置表示の実線を点線や破線に変えて直線、曲線、円を描くることで線の

内側と外側を正確に判断し、精度を見極めることができる研削方法と研削盤。破線にすることで0.025mm〜0.0083mmの加工精度を熟練工でなくとも、切削を高い精度でミクロン単位の微細研削することが可能な研削方法と研削盤を提供する。

【解決手段】経験が少ない未習熟な作業者でも研削作業を手動運転で以って行うことが

できる。それには研削盤の表示画像による寸法測定を行い、加工する時に加工画像をリアルタイムに投影する。コンピューターによる映像の読み込みと研削部分の十字線の中心に加工寸法を重ね画像で直線ではなく破線で描くことで、内側の線と外側の線を手動運転で簡単に調整できるようになる研削盤画像処理装置。

(もっと読む)

ワークの研削方法及び研削盤

【課題】加工個所の寸法あるいは位置を直接的に測定する定寸装置を用いることなく、いわゆる間接定寸研削よりも加工精度をより向上させることができ、いわゆるポストプロセス定寸よりもサイクルタイムを短縮化することができる、ワークの研削方法を提供する。

【解決手段】基準位置Sstdから第1所定距離L1だけ離れた位置に距離検出手段60が設けられ、ワークの内径を研削する砥石の研削個所が、距離検出手段と対向するように相対移動させるステップ、距離検出手段を用いて研削個所までの砥石距離S1を求めるとともに、砥石装置の測定時砥石位置(X(S1))を求めるステップ、研削する内径を直接的に測定することなく、ワークの内径の目標仕上径Ltgと、第1所定距離L1と、砥石距離S1と、測定時砥石位置(X(S1))と、に基づいて、ワークの内径を目標仕上径となるまで研削するステップ、とからなるワークの研削方法。

(もっと読む)

切削装置

【課題】切削ブレードの状態検出を行う検出手段の発光面及び受光面が加工屑によって汚れるのを抑制する。

【解決手段】切削ブレード31を覆うブレードカバー32と、発光面380と受光面381とを結ぶ光軸382が切削ブレード31の刃先によって遮蔽される量に基づいて切削ブレード31の状態を検出する検出手段38と、切削により飛散する切削水を排出する排出手段とを備えた切削装置において、ブレードカバー32は発光面380、受光面381にそれぞれ流体を供給する第一、第二の噴出口390、391を有し、第一、第二の噴出口390、391は、切削ブレード31の半径方向外側かつ発光面380及び受光面381と排出手段との間に形成して発光面380、受光面381の汚れを抑制し、第一、第二の噴出口390、391から噴出される流体が発光面380、受光面381に到達するまでの経路が切削ブレード31を避けるようにして切削ブレード検出の正確性を確保する。

(もっと読む)

切削装置

【課題】環状ブレードを交換した際に必須であるブレード摩耗・破損検出手段の調整を忘れた際にはその旨を警告し切削作動の開始を防止することができる切削装置を提供する。

【解決手段】新たな環状ブレードに交換された際には、以下の手順で摩耗・破損検出手段の調整を行う。ブレード交換完了信号を作業者が入力すると、ブレード交換をするための摩耗・破損検出手段の待避位置において、摩耗・破損検出手段の受光量が所定値以上であるか否かを判断し、受光量が所定値未満である場合には摩耗・破損検出手段の点検検査を行う。次に摩耗・破損検出手段を待避位置から作用位置にして、ブレードで遮光された摩耗・破損検出手段の受光量が所定範囲内であるか否かを判断する。受光量が所定範囲未満又は範囲を超える場合には、摩耗・破損検出手段の発光端面及び受光端面の位置調整を行う。受光量が所定範囲内である場合には切削装置の切削作動開始を許容する。

(もっと読む)

切削装置における切削ブレードの消耗量管理方法

【課題】 溝底に照射するレーザビームを利用して切削ブレードの消耗量を正確に管理可能な切削ブレードの消耗量管理方法を提供することである。

【解決手段】 切削装置における切削ブレードの消耗量管理方法であって、レーザポインタの出射ビームが撮像手段の焦点を通過するように設定し、切削ブレードで被加工物を切削した切削溝中にレーザビームを照射してレーザビームのビームスポットが切削溝の溝底で撮像手段の焦点に一致するように撮像手段を高さ方向(Z軸方向)に移動させる基準位置合致工程を遂行する。被加工物を切削ブレードで適宜切削加工した後に、ビームスポット形成工程及び基準位置合致工程を遂行し、前回実施した基準位置合致工程後の撮像手段のZ軸方向の位置と、今回実施した基準位置合致工程後の撮像手段のZ軸方向の位置の差から、切削ブレードの消耗量を割り出す。

(もっと読む)

切削装置及び切削方法

【課題】ブレードの形状を非接触で高精度に測定可能な切削装置を提供する。

【解決手段】本発明の切削装置は、ワークを切削する切削装置10であって、回転してワークを切削するブレード40と、ブレード40が取り付けられ、ブレード40の回転方向と垂直な第1方向に移動可能なスピンドル30と、ブレード40を第1方向に移動させながらブレード40の先端の位置を検出するレーザ変位計50とを有する。

(もっと読む)

加工装置

【課題】加工装置において、簡単な構造で、被加工物と一体となったフレームをカセットと仮置き手段との間で確実に搬出入可能とする。

【解決手段】保護テープTを介してフレームFと一体になった被加工物Wを複数収納するカセットと、カセットから搬出されたフレームFまたはカセットに搬入されるフレームFが一時的に所定位置に仮置きされる仮置き手段11と、フレームFをカセットから仮置き手段11の所定位置に搬出すると共に仮置き手段11からカセット内に搬入する搬出入手段とを少なくとも備えた加工装置において、仮置き手段11を構成する第一の側部支持部113及び第二の側部支持部115に、仮置き手段11に載置されたフレームFに向けて光電センサ116、117を対向して配設し、フレームFが適正に載置されているときは、双方の光電センサ116、117によってフレームが認識されていることを検出できるようにする。

(もっと読む)

研削装置及び研削方法並びに薄板状部材の製造方法

【課題】本発明は、携帯電話などの携帯端末の表示画面に用いられる薄板ガラスの端面研削を行う際に、カメラの撮影データを利用して研削加工を行うことで、精度よく加工しつつも、薄板ガラスの表面に目印等を設けずに、研削加工を行うことができる研削装置を提供することを目的とする。

【解決手段】S4で、基準ピンの位置から加工ステージの機械原点を算出する。S5で、実ワークのデータから、実ワークの外形の重心位置と、穴部の重心位置とを算出する。その後、S6で、実ワークの重心位置(外形の重心位置と穴部の重心位置)とモデルの重心位置(外形の重心位置と穴部の重心位置)とを一致させる。そして、S7で、加工ステージの機械原点と実ワークの重心位置とを比較して、機械原点とのズレ量(横方向のズレ量X、縦方向のズレ量Y、回転方向のズレ量θ)を演算する。また、実ワークWiとモデルWmとを比較して、外形差により削り込み量Δwも演算する。

(もっと読む)

接合ウェーハの製造方法

【課題】研磨作業が煩雑化することがなく、低コストで生産性に優れ、活性層の厚さを所望の規格内に容易に制御することができる接合ウェーハの製造方法を提供する。

【解決手段】支持用ウェーハと活性層用ウェーハとを接合し、接合体を形成する工程(S1)と、接合体の活性層用ウェーハ側を加工して、第1の厚さの活性層を形成する工程(S2)と、活性層を形成した接合体を研磨用プレートに複数枚貼り付け、活性層を第2の厚さまで研磨する工程(S3)と、研磨した接合体を研磨用プレートに貼り付けた状態で、第2の厚さを光学的に測定する工程(S4)と、測定した第2の厚さに基づいて、活性層を第3の厚さまで再研磨する工程(S5)と、を備える。

(もっと読む)

スペクトルの等高線図のピーク位置と時間の関係を使用する終点方法

一態様では、研磨方法は、基板を研磨するステップと、研磨中に監視すべき選択されたスペクトル特徴の識別情報および選択されたスペクトル特徴の特性を受け取るステップとを含む。この方法は、基板が研磨されている間に基板から反射された光の一連のスペクトルを測定するステップを含み、研磨中に材料が除去されるため、その一連のスペクトルの少なくとも一部は異なる。研磨方法は、一連のスペクトル内のそれぞれのスペクトルに対する選択されたスペクトル特徴の特性の値を判定して、その特性に対する一連の値を生成するステップと、一連の値に関数を適合させるステップと、関数に基づいて研磨終点または研磨速度に対する調整を判定するステップとを含む。  (もっと読む)

(もっと読む)

タイヤ研磨装置

【課題】浮出しマークの表面形状が極端に変化したときであっても、削り込み精度を格段に向上させ、手直しが不要で生産能率を向上させることができ、また、砥石の細かな動きを可能にして研削精度を向上させることができるタイヤ研磨装置を提供することを課題とする。

【解決手段】タイヤを保持する上リムおよび下リムと、浮出しマークの表面形状を測定する表面形状測定手段と、表面形状測定手段による測定結果に基づいてタイヤ形状を変化させて浮出しマークの表面形状を調整するマーク位置修正手段とを備え、マーク位置修正手段は、上リムおよび下リムの間隔を調整するリム間距離調整機構と、上リムおよび下リムにより保持されてタイヤの内圧を調整する内圧調整機構とを備えていることを特徴とする。

(もっと読む)

研削加工ワークの補正研削加工方法

【課題】被研削加工ワークの補正研削加工時間を短縮でき、かつ、寸法精度の優れる加工ワークを与える。

【解決手段】機上画像計測システムおよびエアブローを備えたNC研削装置を用いて、ワークの測定基準位置と公差を数値制御装置に入力した後に砥石によるワークの研削加工を開始し、ついで、研削加工を終了させて得られた研削加工ワークにエアブローしながら公差を測定し、補正研削加工プログラムを作成した後、補正研削加工を行う。

(もっと読む)

機上画像計測システムを備えたNC研削装置

【課題】 寸法精度の優れる研削加工ワークを与える。

【解決手段】 機上画像計測7,8システムおよびエアブロー機器6を備えたNC研削装置1。

(もっと読む)

切削装置における切削ブレードの消耗量管理方法

【課題】切削ブレードの正確な最下点端部位置でセットアップを行うことが可能な切削装置における切削ブレードの消耗量管理方法を提供する。

【解決手段】光学センサー65をX方向(水平方向)及びZ方向に移動してX方向の少なくとも異なる3点で切削ブレード50の外周端部を検出する複数端部検出工程と、検出された複数の外周端部のX,Z座標から該切削ブレード50の回転中心座標(X0、Z0)55を算出する中心算出工程と、回転中心座標(X0、Z0)のX座標と合致する位置X0に該光学センサーを位置付け、該切削ブレードをZ方向に移動させて、該切削ブレード50の最下点となる端部の位置を検出する最下点端部検出工程と、該中心算出工程と該最下点端部検出工程とを遂行して、前回割り出された該切削ブレード50の最下点端部の位置と比較し、該切削ブレード50の消耗量を算出する消耗量算出工程と、を具備したことを特徴とする。

(もっと読む)

切削装置における切削ブレードの消耗量管理方法

【課題】切削ブレードの正確な最下点端部位置でセットアップを行うことが可能な切削装置における切削ブレードの消耗量管理方法を提供する。

【解決手段】光学センサー50をX方向(水平方向)及びZ方向に移動してX方向の少なくとも異なる3点で該切削ブレード50の外周端部を検出する複数端部検出工程と、検出された複数の外周端部のX,Z座標から該切削ブレード50の回転中心座標(X0、Z0)55を算出する中心算出工程と、該切削ブレード50の回転中心座標(X0、Z0)と該切削ブレード50の複数の外周端部のうち少なくとも一つの外周端部のX,Z座標に基づいて、該切削ブレード50の半径を算出する半径算出工程と、該中心算出工程と該半径算出工程とを遂行して、前回割り出された該切削ブレード50の半径と比較し、該切削ブレード50の消耗量を算出する消耗量算出工程と、を具備したことを特徴とする。

(もっと読む)

研削装置

【課題】照明機器で照らしたワークをカメラで撮影して、その撮影データを利用してワークの研削加工を行う研削装置において、照明機器の照射した光が外部に漏れるのを確実に防いで、ワークの位置が撮影データで明確に分かるようにすることで、研削加工の精度を高めることができ、また、照明機器が研削用冷却水の影響を確実に受けないようにすることで、照明機器の照明性能を維持できるようにした、研削装置を提供する。

【解決手段】照明枠52を、照明移動ユニットによって、ワークWの撮影時にはキャッチパン36の側壁36aの内方側に位置させて、ワークWの研削加工時にはキャッチパン36の側壁36aの外方側に位置させるようにしている。

(もっと読む)

81 - 100 / 268

[ Back to top ]