Fターム[3C034BB93]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 構造 (3,536) | 定寸装置、検出装置の構造 (733) | 光学量を検出するもの (268)

Fターム[3C034BB93]に分類される特許

101 - 120 / 268

研削装置

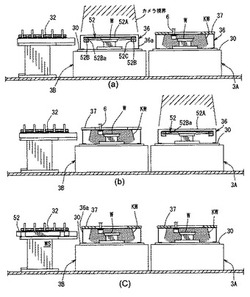

【課題】照明機器で照らしたワークをカメラで撮影して、その撮影データを利用してワークの研削加工を行う研削装置において、照明機器の照射した光が外部に漏れるのを確実に防いで、ワークの位置が撮影データで明確に分かるようにすることで、研削加工の精度を高めることができ、また、照明機器が研削用冷却水の影響を確実に受けないようにすることで、照明機器の照明性能を維持できるようにした、研削装置を提供する。

【解決手段】照明枠52を、照明移動ユニットによって、ワークWの撮影時にはキャッチパン36の側壁36aの内方側に位置させて、ワークWの研削加工時にはキャッチパン36の側壁36aの外方側に位置させるようにしている。

(もっと読む)

ガラス板局所研磨装置、ガラス板局所研磨方法、ガラス製品の製造装置、及びガラス製品の製造方法

【課題】研磨品質を安定させ、生産効率を向上させるガラス板局所研磨装置、ガラス板局所研磨方法、ガラス製品の製造装置、及びガラス製品の製造方法を提供すること。

【解決手段】検出手段4によりガラス板G表面の欠陥を検出した後にガラス板Gをテーブル2へ吸着固定し、ガラス板Gの外形サイズよりも小さい外形サイズの研磨パッド34により検出手段4により検出された欠陥Dの位置とその周囲を研磨することにより、全面研磨せずとも欠陥Dを除去する。

(もっと読む)

撮像装置

【課題】 撮像中でもリング照明を加工屑を含んだ外部雰囲気に晒すことのない撮像装置を提供することである。

【解決手段】 撮像対象物の表面に対向する対物レンズを収容したケーシングを備えた撮像装置であって、底面に形成された撮像開口と、該撮像開口を複数の発光体で囲繞して撮像対象物に斜め上方からの光をリング状に照射するリング照明とを有し、前記ケーシングの先端部に取り付けられた密閉カバーアセンブリと、該密閉カバーアセンブリの下端に着脱可能に装着されたリング照明カバーとを具備し、該リング照明カバーは、環状の枠体と、該環状の枠体から立ち上がって延在し該密閉カバーアセンブリに該リング照明カバーを固定する装着部材と、該撮像開口からのエアの噴出を遮らない第1開口を中央部に有し周囲が該環状の枠体に保持された透明部材と、該密閉カバーアセンブリの底面及び該環状の枠体の上面に圧接して該透明部材の外周を囲繞するOリングとを含むことを特徴とする。

(もっと読む)

研磨終点検知方法および研磨終点検知装置

【課題】研磨レートの変化(低下)を利用して正確な研磨終点を検知することができる研磨終点検知方法および研磨終点検知装置を提供する。

【解決手段】本発明の研磨終点検知方法は、膜を有する基板の表面を研磨パッドで研磨し、研磨中に、基板の表面に光を照射し、かつ基板から戻る反射光を受光し、反射光の各波長での反射強度を示す分光プロファイルを所定の時間間隔で取得し、取得された複数の分光プロファイルの中から、最新の分光プロファイルを含む少なくとも1組の分光プロファイルを選択し、選択された分光プロファイル間で、所定の波長における反射強度の差分を算出し、差分から反射強度の変化量を求め、変化量に基づいて研磨終点を決定する。

(もっと読む)

半導体装置の製造方法

【課題】半導体装置が微小化しても、CMPの研磨終了点を正しく検出できる半導体装置の製造方法を提供する。

【解決手段】基板の表面のシャロートレンチアイソレーション溝を埋めると共に上記表面の上に形成された絶縁膜を、上記絶縁膜に照射した光の干渉光の時間変化を監視しながら、研磨する研磨工程を有し、上記基板のスクライブ領域に対応するスクライブ面積に応じて予め設定した最短研磨時間の経過後に、上記干渉光の時間変化が所定の条件を満たす時点で、上記研磨工程を終了する。例えば最短研磨時間50を経過後に、干渉光強度の時間変化が減少から増加に転じた時点54を研磨終了点として検出する。これによってたとえノイズによる極小点48が出現しても誤検出することがない。

(もっと読む)

表面仕上げ判定装置

【課題】金属表面の仕上げを評価する装置であって、製造現場における使用に適する装置を提供する。

【解決手段】回転しながら研削または研磨が行われた加工対象に対して、該加工対象の加工表面の仕上がりを評価する表面仕上げ判定装置において、上記加工対象を回転させながら加工表面の画像をラインスキャンカメラにより撮影し、撮影した画像の加工痕の強調処理や、フーリエ変換などの画像処理した結果を用いて表面仕上げの良否判定を行うことを特徴とする表面仕上げ判定装置を提供する。

(もっと読む)

研磨終点検出方法及び半導体製造装置

【課題】化学機械研磨における終点検出の精度を高めた研磨終点検出方法を提供する。

【解決手段】化学機械研磨における研磨終点検出方法において、前記化学機械研磨がされている基板に光を照射する光照射工程と、前記基板において反射された反射光を受光する受光工程と、前記受光した反射光に基づき光の強度を調節する調節工程と、前記受光した反射光に基づき波長ごとに分光する分光工程と、前記基板に光を照射した場合の基準となる分光特性に対し、前記分光された光の分光特性の比又は差の値を算出する計算工程と、前記算出された値が所定の範囲内にある場合には、前記調節工程において調節された光の分光特性をリファレンスとして用いて終点検出を行うことにより上記課題を解決する。

(もっと読む)

切削溝検出装置および切削加工機

【課題】ウエーハに形成された切削溝を裏面側からダイシングテープを介して検出することができる切削溝検出装置および切削溝検出装置を装備した切削加工機を提供する。

【解決手段】環状のフレームに装着されたダイシングテープの表面に貼着されたウエーハに切削ブレードによって形成された切削溝を、ダイシングテープを介して検出する切削溝検出装置であって、撮像カメラと、撮像カメラの光軸上に配設された対物レンズを保持する対物レンズ保持筒と、対物レンズ保持筒の上端部に装着され被写体との間に水の層を形成する水層形成手段とを備えた撮像手段と、撮像手段の撮像カメラによって撮像された画像を表示する表示手段とを具備している。

(もっと読む)

半導体装置及びその製造方法

【課題】従来の半導体装置では、シリコン基板の研磨屑が半導体装置の電極近傍に硬化し電気的にリークするという問題があった。

【解決手段】本発明の半導体装置では、シリコン基板2の表面側に配線層4やCu配線層13が配置され、樹脂膜10、15により被覆される。半導体装置1の側面18、19は、半導体装置1の表面20と垂直面となり、その側面からは、樹脂膜10、15や位置精度確認マーク14が露出する。この構造により、シリコン基板2の研磨屑22は、若干、半導体装置1の側面18、19に付着するが、その表面20に付着することはなく、研磨屑22を介して電気的にリークすることはない。

(もっと読む)

研磨終点検知方法、研磨終点検知装置、研磨方法、および研磨装置

【課題】研磨レートの変化(低下)を利用して正確な研磨終点を検知することができる研磨終点検知方法および研磨終点検知装置を提供する。

【解決手段】本発明の研磨終点検知方法は、膜を有する基板の研磨中に、基板の表面に光を照射し、かつ基板から戻る反射光を受光し、反射光の反射強度を波長ごとに測定し、反射強度に基づき、膜に関する反射強度と波長との関係を示す分光プロファイルを生成し、分光プロファイルから、反射強度の極値を示す少なくとも1つの極値点を抽出し、研磨中に、分光プロファイルの生成と極値点の抽出を繰り返して複数の分光プロファイルおよび複数の極値点を取得し、複数の分光プロファイル間での極値点の相対変化量に基づいて研磨終点を検知する。

(もっと読む)

切削装置における切削ブレードの位置検出方法

【課題】ダミーウエーハを用いることなく、切削ブレードの位置検出と切削ブレードのドレッシングを同時に実施することができる切削装置における切削ブレードの位置検出方法を提供する。

【解決手段】被加工物を保持し、移動可能に配設されたチャックテーブルと、被加工物を切削するための切削ブレードを備えた切削手段と、被加工物の切削領域を撮像するとともに切削位置を特定する基準線が形成された光学系を備え撮像手段57と、チャックテーブルに隣接してチャックテーブルとともに切削送り方向に移動可能に配設されたドレッシングボード支持テーブルとを具備する切削装置における切削ブレードの位置検出方法であって、ドレッシングボード37を切削することで切削ブレードをドレッシングするドレッシング工程と、切削溝が形成されたドレッシングボードを撮像手段によって撮像し、撮像した切削溝と基準線571とのズレ量を検出するズレ量検出工程とを含む。

(もっと読む)

研磨監視方法

【課題】膜の厚さのばらつきに起因する影響を排除して、正確な研磨の進捗を監視することができる研磨監視方法を提供する。

【解決手段】本研磨監視方法は、基板の研磨中に、積層構造を有する基板の表面に光を照射し、基板から戻る反射光を受光し、反射光を波長に従って分解して分光波形を生成し、所定の光学干渉成分を選択的に除去するための数値フィルタを分光波形に適用して監視用分光波形を生成し、監視用分光波形の変化を研磨中に監視する。

(もっと読む)

光学式研磨終点検知装置を用いた基板の研磨方法および研磨装置

【課題】フォトコロージョンの原因を特定するために好適に用いることができる研磨方法および研磨装置を提供する。

【解決手段】本研磨方法は、研磨パッド22上に研磨液を供給し、研磨液の存在下で、基板Wと研磨パッド22とを摺接させて該基板Wを研磨し、基板Wの研磨中に、基板Wの表面に光を照射し、基板Wからの反射光を受光し、反射光を波長に従って分解して、所定の波長範囲に亘って反射光の強度を測定し、少なくとも1つの所定の波長における反射光の強度に基づいて、基板Wの研磨の進捗を監視し、基板Wへの光の照射時間と、所定の波長範囲内の各波長での反射光の強度と、所定の波長範囲とを含む研磨条件を、基板Wが研磨された日時に関連付けて記憶装置50に記憶させる。

(もっと読む)

ワイヤ鋸装置およびワイヤ鋸装置でワークを切削する方法

【課題】ワイヤおよびガイドローラに生じる振動を抑制することで切断面品位を高めてワークを切削することを可能にする。

【解決手段】ワイヤ鋸装置1は、ワイヤ2、ガイドローラ3A〜3C、フレーム4、モータ6、ワーク送り部5、センサ7A,7B、および、制御部8を備える。ガイドローラ3A〜3Cは、ワイヤ2が張架される。フレーム4は、ガイドローラ3A〜3Cを回転自在に保持する。モータ6は、設定された速度でワイヤ2を走行させる。ワーク送り部5は、ワイヤ2の側面に対して垂直な方向から、ワイヤ2の側面に向けてワーク50を送る。センサ7A,7Bは、ガイドローラ3B,3Cの位置に関する検出瞬時値を出力する。制御部8は、センサ7A,7Bから入力される検出瞬時値を解析し、検出瞬時値に生じる振動の振幅代表値を検知し、その振幅代表値を低減するようにワイヤ2が走行する速度を設定する。

(もっと読む)

研磨装置及び研磨方法

【課題】事前に多数の研磨試験などを行うことなく、より精密な研磨プロファイル制御を行うことができるようにする。

【解決手段】研磨面52aを有する研磨テーブル22と、研磨対象物Wを保持し研磨面52aに押圧するトップリング24と、研磨面52aに研磨液を供給する研磨液供給ノズル26と、研磨液供給ノズル26の研磨液供給位置26aを研磨面52aの略半径方向に沿って移動させる移動機構70と、移動機構70を制御するコントローラ66と、研磨液供給ノズル26の研磨液供給位置26aと研磨プロファイルとの関係を予測しシミュレーションを行ってコントローラに出力するシミュレータ72とを備えた。

(もっと読む)

研磨方法および研磨装置

【課題】センサの出力信号がパターンの密度や構造の異なるエリアから受ける影響、あるいは、成膜工程で生じる周方向の膜厚のばらつきから受ける影響を軽減して、精度のよい研磨終点検知および膜厚均一性を実現することができる研磨方法および研磨装置を提供する。

【解決手段】本発明の研磨方法は、被研磨物をトップリング114で保持しつつ回転させ、回転する研磨テーブル112上の研磨面に被研磨物Wを押圧して該被研磨物Wを研磨し、研磨テーブル112に設置されたセンサ150で研磨中の被研磨物Wの表面状態をモニタリングする工程を含み、所定の測定時間内にセンサ150が被研磨物Wの表面に描く軌跡が被研磨物Wの表面の全周にわたって略均等に分布するようにトップリング114と研磨テーブル112の回転速度を設定する。

(もっと読む)

眼鏡レンズ加工装置

【課題】 レンズ加工時のトラブル対応の容易化、対応の迅速化を図る。

【解決手段】

レンズチャック軸と眼鏡レンズの加工具とが配置された加工室と、眼鏡レンズの加工条件データを入力するデータ入力手段と、加工条件データに基づいてレンズチャック軸と加工具との相対的な位置を変化させて眼鏡レンズを加工する加工制御手段とを備える眼鏡レンズ加工装置は、加工具による眼鏡レンズの加工状態の映像を撮影可能に加工室に配置されたカメラと、カメラに撮影された映像を記憶する記憶手段と、装置の動作開始信号及び加工終了信号に基づいてカメラにより撮影された映像の記憶手段への記憶を制御する記憶制御手段と、を備える。記憶制御手段は、さらに加工条件データを付加データとして眼鏡レンズ毎の映像に対応付けて記憶手段に記憶させる。

(もっと読む)

プロファイル研削盤

【課題】ワークの側面に開口して形成された凹部を円滑に加工できるプロファイル研削盤を提供する。

【解決手段】ベース部11と、ベース部11上の一側に設けられワーク12を把持するワークテーブル13を備えたワークユニット14と、ベース部11上の他側に設けられ砥石15を保持しその軸心回りに回転する砥石回転機構16を備えた砥石ユニット17とを有するプロファイル研削盤10において、ワークユニット14は、ワークテーブル13を支持し、ワークテーブル14を水平面内で互いに直交するX方向及びY方向、並びに水平面に直交するZ方向にそれぞれ移動する第1〜第3の移動手段36、39、31を備え、砥石ユニット17には旋回機構54が設けられている。

(もっと読む)

研削装置

【課題】研削加工後に行うワークの厚さ分布測定を、従来よりも短時間で手間がかからず、かつ処理能力が低下せず、しかもコスト上昇を招くことなく効率的に遂行する。

【解決手段】回転可能なポスト71の先端にヘッド部72を有する非接触式の第2厚さ測定ゲージ70で、ウェーハ1の外周端の厚さを測定しながら仕上げ研削し、仕上げ研削完了後、引き続きヘッド部72で厚さを測定しながら、ターンテーブル17を回転させてウェーハ1を二次加工位置1Bからワーク着脱位置1Pに送り、ウェーハ1の外周端から中心点Oまでの厚さ分布を測定する。研削工程の流れの中で厚さ分布を測定し、処理能力を低下させることなく厚さ分布を取得する。

(もっと読む)

アライメント装置及びアライメント方法

【課題】ウエハに形成された方位マークの検出領域を限定して当該マークの誤認識を少なくしてウエハの位置決めを行うアライメント装置及びアライメント方法を提供すること。

【解決手段】所定のX、Y軸に沿って移動可能に設けられるとともに、平面内で回転可能なテーブル11と、テーブル上のウエハWの中心位置を検出する検出手段13と、テーブルの駆動手段12とを備えてアライメント装置10が構成されている。検出手段13は、ウエハに形成されたダイシングラインLの二次元画像を取り込んで認識してその延出方向を検出し、方位マークNを検出する。検出手段13の検出結果により、ダイシングラインLをX軸又はY軸と平行にした状態で、当該ダイシングラインとウエハエッヂとの交わり領域を検査領域と特定して方位マークNを検出し、その後に、テーブルを駆動してウエハWを所定位置決めするようになっている。

(もっと読む)

101 - 120 / 268

[ Back to top ]