Fターム[3C034CA16]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 検出対象 (2,276) | 負荷 (203)

Fターム[3C034CA16]の下位に属するFターム

Fターム[3C034CA16]に分類される特許

1 - 20 / 143

研削方法および研削盤

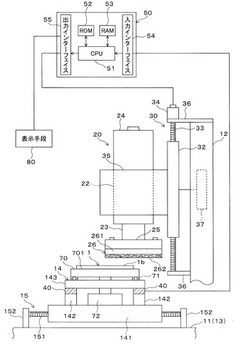

板状基板の割れ検知方法

【課題】研磨加工中の板状基板に割れが発生したことを適確に判断することができ、板状基板の割れに速やかに対処することができる板状基板の割れ検知方法を提供する。

【解決手段】加工送り量制御手段50で研磨手段20の加工送り量を制御しながら基板1を研磨している最中に、研磨手段20の研磨工具26と基板1との接触によって発生する荷重が予め定められた所定の範囲を超えて減少した時に、基板1に割れが発生したと判断する。

(もっと読む)

剛性測定方法および研削盤

【課題】工作物の研削部位の正確なたわみを研削中に測定し、これと研削抵抗を用いて正確な研削位置剛性を測定できる剛性測定方法および研削盤を提供する。

【解決手段】研削作用位置から回転方向に180度未満に位置する加工部の表面の位置である測定開始位置Aを含む直径である開始位置直径D0を測定する。測定開始位置Aが工作物Wの回転軸心Oに関して研削作用位置と対向する位置に到達した時に、測定開始位置Aに対する工作物の両軸端部における回転中心を結ぶ直線の距離である表面距離Lと、この時作用している法線研削抵抗力Rを同時に測定する。開始位置直径D0を測定してから工作物Wが180度回転した時の測定開始位置Aを含む直径である終了位置直径D2を測定する。工作物Wの研削作用位置における剛性である研削位置剛性kを式k=R/(L−(D0+D2)/4)を用いて演算する。

(もっと読む)

歯面加工装置及び歯車製造方法

【課題】高硬歯車の面粗さの改善などを目的として加工圧を調節することができる歯面加工装置及び歯車製造方法を提供する。

【解決手段】歯面処置装置10は、はす歯状砥石2と、はす歯状砥石2の回転軸Cと被加工歯車Wの回転軸Xとの相対位置を移動できる位置調節手段3と、はす歯状砥石2の回転軸Cと被加工歯車Wの回転軸Xとの相対位置を調節して、被加工歯車Wの1つの歯を形成する歯面のうち一方の被加工歯面11のみ、はす歯状砥石2の砥石歯面21に当接させてはす歯状砥石2及び被加工歯車Wを噛み合わせるように位置調節手段3を作動させる相対位置制御部71と、砥石回転手段4を作動させる砥石回転手段制御部72と、回転トルクを所定範囲に調節するように回転トルク制御手段5を作動させるトルク制御手段制御部73と、をもつ制御手段7とを有する。

(もっと読む)

超仕上げ加工方法および超仕上げ加工装置

【課題】安定した加工状態を得ることが可能な超仕上げ加工方法および超仕上げ加工装置を提供する。

【解決手段】回転する工作物9に砥石台4に支持した砥石10を揺動させながら押し当てる超仕上げ加工装置の砥石台4に、回転する工作物9の接線方向の分力Qを検出する主分力センサ6a、押し当て方向の分力Pを検出する背分力センサ6b、砥石10の揺動方向の分力Rを検出する揺動荷重センサ6c、砥石10の押し当て方向の移動量を検出する移動量センサ7、工作物9の寸法減少量を検出するインプロセスゲージ8を設ける。そして、「粗」→「仕上げ」に応じて変化するセンサ6a、6bの出力に基づき加工状態を判定し、加工条件(回転数、揺動数、押し付け力)を変化させて加工効率を改善する。また、前記センサ6a、6b、移動量センサ7とインプロセスゲージ8の出力を用いて研削異常を検出し砥石の不具合への対処を行うことにより、安定した加工状態を得ることができるようにする。

(もっと読む)

研磨ヘッドの高さ方向の位置の調整方法及びワークの研磨方法

【課題】研磨ヘッドの高さ方向の位置を安定して高精度に調整可能な研磨ヘッドの高さ方向の位置の調整方法を提供し、研磨するワークの平坦度を向上し、ワーク間の平坦度のばらつきを抑制することを目的とする。

【解決手段】ワークが保持されていない研磨ヘッドを研磨布と接触しない高さ方向の位置に位置決めした後、研磨ヘッドと定盤の少なくとも一方を回転させる工程と、高さ調整機構によって研磨ヘッドを研磨布に接触させるまで近づけながら、回転させた研磨ヘッドと定盤の少なくとも一方の負荷トルク電流をトルク測定機構によって測定し、該測定した負荷トルク電流の変化量が所定の閾値を超えた時点の研磨ヘッドの高さ方向の位置を基準位置として設定する工程と、設定した基準位置からの距離に基づいて、研磨ヘッドの高さ方向の位置を所定位置に調整する工程とを有する研磨ヘッドの高さ方向の位置の調整方法。

(もっと読む)

研削方法

【課題】ウエーハに面焼け等の品質低下や破損を生じさせる恐れを低減可能な研削方法を提供する。

【解決手段】回転可能なチャックテーブル54と、該チャックテーブルで保持された被加工物11を研削する研削砥石32を含む研削ホイール30を回転可能に支持する研削手段と、該研削手段を研削送りする研削送り手段と、該研削砥石32に超音波振動を付与する超音波生成手段と、を備えた研削装置で、被加工物11を保持ステップと、該チャックテーブル54を回転させつつ該超音波生成手段を作動させて該研削砥石32に超音波振動を付与するとともに、該研削送り手段により該研削手段を研削送りして回転する該研削砥石32を被加工物11に削り込ませるステップと、該削り込みステップを実施した後、該超音波生成手段を停止させるとともに該研削送り手段により該研削手段を研削送りして被加工物11を研削する研削ステップと、を具備する。

(もっと読む)

ロール研磨装置及びロール研磨方法

【課題】搬送用ロールの温度が変化した場合であっても押疵欠陥が発生することを抑制すること。

【解決手段】制御装置11が、電流負荷センサ8によって検出されるモータ3の電流負荷が温度センサ9によって検出された搬送用ロール20の温度に対応する所定の電流負荷範囲内になるように、搬送用ロール20に対する研磨ロール2の押込量を制御する。これにより、搬送用ロール20の温度が変化した場合であっても、押疵欠陥が発生することを抑制できる。

(もっと読む)

CMP装置、研磨パッド及びCMP方法

【課題】高平坦性の確保と研磨傷の低減を両立可能なCMP技術を提案する。

【解決手段】実施形態に係わるCMP装置は、水溶性粒子を含んだ研磨パッド12の表面部にスラリーを供給する供給部15と、被研磨物14を保持した状態で被研磨物14を研磨パッド12の表面部に接触させる保持部13と、研磨パッド12の表面部に配置され、研磨パッド12の表面部の温度を設定する温度設定部17と、供給部15、保持部13及び温度設定部17の動作を制御する制御部18とを備える。制御部18は、研磨パッド12の表面部の温度を第1の温度範囲内に設定した状態で被研磨物14を研磨する第1の研磨工程を実行した後に、研磨パッド12の表面部の温度を第2の温度範囲内に設定した状態で被研磨物14を研磨する第2の研磨工程を実行する。

(もっと読む)

形鋼の耳状突起物除去方法

【課題】形鋼に発生した耳状突起物を確実に除去することのできる形鋼の耳状突起物除去方法を提供する。

【解決手段】研削加工ヘッド5aを有する耳状突起物除去装置5を用いて不等辺不等厚山形鋼1の端部に発生した耳状突起物2を除去するに際して、耳状突起物に接触する研削加工ヘッドの接触圧を検出し、研削加工ヘッドの接触圧が一定となるように耳状突起物除去装置の位置を制御しながら耳状突起物2を除去するようにした。

(もっと読む)

研削異常監視方法および研削異常監視装置

【課題】砥石車の外径が変化することにより研削負荷が変化したとしても、より高精度に研削異常を判定することができる研削異常監視方法および研削異常監視装置を提供する。

【解決手段】研削負荷についての上限閾値Th1および下限閾値Th2の少なくとも一方を設定する閾値設定工程と、研削負荷が上限閾値Th1および下限閾値Th2の少なくとも一方を超えた場合に研削異常であると判定する研削異常判定工程と、砥石車43の外径を取得する砥石車径取得工程と、取得した砥石車43の外径に応じて上限閾値Th1および下限閾値Th2の少なくとも一方を変更する閾値変更工程とを備える。

(もっと読む)

研削異常監視方法および研削異常監視装置

【課題】閾値をより適切に設定することにより、工作物に加工変質層が発生した場合でも研削異常の判定精度を向上することができる研削異常監視方法および研削異常監視装置を提供する。

【解決手段】工作物Wを研削したときの研削負荷が変化すると工作物Wの加工変質層の厚さが変化する関係に基づいて、研削送り位置に対する研削負荷についての閾値を設定する。これにより、工作物Wに加工変質層が発生した場合でも、その後の研削により加工変質層を取り除くことが可能となり、研削異常の判定精度を向上することができる。

(もっと読む)

硬脆性材料のスライス方法

【課題】ウェーハの反りを抑制しながら、硬脆性材料のスライス時間を短縮可能な硬脆性材料のスライス方法を提供する。

【解決手段】スライス初期では、第1の固定砥粒による硬脆性材料の切断が進行し、これに伴い、電着固定砥粒ワイヤの走行モータの負荷電流が徐々に低下し、電着固定砥粒ワイヤに撓みが生じてくる。しかしながら、第1の固定砥粒の粒度が第2の固定砥粒の粒度に達した時、鋭角な角部を有した未使用の第2の固定砥粒が、硬脆性材料の切断溝の底部に当接し、それ以降、切断溝の底部の主な研削は第2の固定砥粒が引き継ぐ。これにより、走行モータの負荷電流の低下が徐々に回復し、撓みが徐々に減少する。その結果、一定の押し付け速度のままで硬脆性材料をスライス可能となる。よって、ウェーハの反りを抑制しながら、硬脆性材料のスライス時間を短縮できる。

(もっと読む)

樹脂塗布装置

【課題】ワーク厚みのバラつきや樹脂の量の増減にかかわらず、樹脂を適切に押し広げること。

【解決手段】本実施の形態に係る樹脂塗布装置1は、ステージ602の上面に供給された液状樹脂Lを押圧部604における押圧面634に保持したワークWで上から押圧し液状樹脂LをワークW下面に広げる樹脂塗布装置1であって、押圧部604には、移動部606によるワークWのステージ602への接近によってワークW下面に液状樹脂Lが押し広げられる際に押圧面634が受ける圧力を検出する圧力センサ633が備えられ、制御部は圧力センサ633が検出した圧力に基づいて移動部606の動作を制御する構成とした。

(もっと読む)

研磨装置及び研磨方法

【課題】研磨パッド表面に向けてガスを噴射して研磨パッドの温度を制御しつつ、基板と研磨パッドとの研磨界面への研磨液供給量が不足して研磨レートが低下するのを抑制したり、適正な研磨レートを保つことができるようにする。

【解決手段】研磨パッドに向けてガスを噴射して研磨パッドの温度を制御しながら、研磨液が供給されている研磨パッドの表面に基板を摺接させて該基板を研磨する研磨方法であって、基板の研磨時に研磨パッドに向けて噴射されるガス流量と研磨パッドに供給される研磨液流量とを互いに連動させる。例えば、基板の研磨時に研磨パッドに向けて噴射されるガス流量と研磨パッドに供給される必要研磨液流量との相関を示すデータを基に、基板の研磨時に研磨パッドに供給される研磨液流量を調整する。

(もっと読む)

研削盤

【課題】ワークの熱変形に起因して、加工後のワークの寸法誤差とか被研削面の表面粗さの品質低下が発生するのを阻止する。

【解決手段】精研後のスパークアウトが開始された後の時間経過に伴うワークwの熱変形量を推測し、そのスパークアウトの開始後に前記熱変形量を考慮しつつ前記相対変位を制御する寸法誤差最小化研削機能部26、27を備えた研削盤とする。また精研後のスパークアウトが開始された後の時間経過に伴う加工中のワークwの熱収縮量及び熱収縮速度を推測し次にそのスパークアウト過程で研削砥石10をワークwに対し前記熱収縮速度の変化に関連した極微少切込み速度で且つ前記熱収縮量の変化に関連した量だけ一定時間切り込むように相対変位させ次に該相対変位の停止された状態でのスパークアウトをワークwの実寸法が目標寸法となるまで実行させる表面粗さ改善研削機能部28を備えた研削盤とする。

(もっと読む)

ウエーハの研磨方法および研磨装置

【課題】研磨屑の付着を抑制することができるウエーハの研磨方法および研磨装置を提供する。

【解決手段】チャックテーブルの保持面上に保持されたウエーハの上面をチャックテーブルの保持面に対して垂直な方向に研磨送りする研磨パッドによって研磨するウエーハの研磨方法であって、ウエーハを保持したチャックテーブルを回転するとともに、研磨パッドを回転しつつ研磨送りして研磨パッドをウエーハの上面全面に接触させ所定の研磨圧力を付与し、研磨液を供給しつつウエーハの上面を研磨する研磨工程と、研磨工程終了後、チャックテーブルと研磨パッドの回転を維持しつつ研磨パッドによる研磨圧力を開放圧力まで低減するとともに研磨パッドがウエーハに接触している状態で研磨パッドとチャックテーブルを保持面と平行に相対的に所定の移動速度で移動してウエーハの上面を摺動する研削屑払拭工程とを含む。

(もっと読む)

原子炉用制御棒の表面処理装置及びその表面処理プログラム

【課題】均一な磨き施工が困難な構造を有する原子炉用制御棒に対し、自動化した表面処理技術を提供する。

【解決手段】原子炉用制御棒の表面処理装置10において、回転する研磨材35を装着したツール30と、原子炉用制御棒の表面に当接する研磨材35の当接力を検知する検知手段20と、前記当接力が所定範囲になるようにツール30をその表面に走査させる架台11と、を備えることを特徴とする。

(もっと読む)

研削方法および複合研削盤

【課題】仕上加工用砥石車による研削体積を可能な限り少なくすることにより、仕上加工用砥石車に要するコストを低減することができる研削方法および複合研削盤を提供する。

【解決手段】複合研削盤1を用い、被加工物Wを支持装置20により支持した状態で、設定された仕上取代を残すように荒加工用砥石車73を用いて被加工物Wに対して荒加工を行う荒加工工程と、荒加工工程の後に、被加工物Wを支持装置20により継続して支持した状態で、仕上加工用砥石車を用いて仕上取代を取り除くように仕上加工を行う仕上加工工程とを実行する。仕上取代は、複合研削盤1の熱変位量および荒加工用砥石車に起因する研削抵抗の変化量の少なくとも一方に基づいて設定される。被加工物Wにおいて仕上取代を残した形状は、荒加工用砥石車73の形状に依存しない形状とされている。

(もっと読む)

半導体ウエハの研磨方法及び半導体ウエハ研磨装置

【課題】作業負担を増加させることなく、上下の回転定盤によりキャリアに保持された半導体ウエハの両面を研磨する際の、研磨の進行状況を正確に推定できる半導体ウエハの研磨方法及び半導体ウエハ研磨装置を提供する。

【解決手段】上下の回転定盤2、3によりキャリア6aに保持されたウエハWを挟持し、該上下の回転定盤2、3を回転動作させることにより、ウエハWの両面を同時研磨する研磨装置1を用いたウエハ研磨方法であって、ウエハWの両面を同時研磨している際の、研磨装置1の定盤負荷電流値をモニタし、前記モニタした定盤負荷電流値を用いて一定時間内における定盤負荷電流値の標準偏差を基準時間毎に算出し、前記標準偏差の時間当たりの変化パターンが所定関係を満足したときに、研磨の終了時点であると推定する。

(もっと読む)

1 - 20 / 143

[ Back to top ]