Fターム[3C034CB01]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 操作対象 (1,373) | 砥石台、ワークテーブルの送り運動 (595)

Fターム[3C034CB01]の下位に属するFターム

Fターム[3C034CB01]に分類される特許

121 - 140 / 349

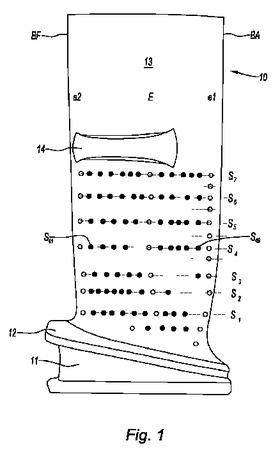

スラブの表面を研磨するためにスラブを取り扱う方法および装置

本発明は、スラブ(2a,2b)の表面を、圧延ロール域における圧延加工前に研磨し、その際、スラブを、可逆の研磨台(12a,12b)上に載設させて、研磨室に配置された、研磨機ユニット(I,II)の研磨アセンブリの下側で往復運動させ、表面を研磨加工したあとで直線的に研磨台を研磨室から外方へ移動させ、スラブを、研磨台から持ち上げて反転装置に供給し、その際、スラブを、反転後に反転装置から取り出して、未加工の別の表面が上側に位置するように研磨台に収容し、次いで、該研磨台を、表面を加工するために新たに研磨室に進入させる、特に連続鋳造により製造されたスラブを取り扱う方法および装置に関する。構造上の手間が大きく低減された、極めて簡単な、連続鋳造されたスラブを研磨する際にスラブを取り扱う方法および装置を提供することが望ましい。このことは、スラブを、回動可能なスラブ挟持兼持上手段(14;14a,14b)を備えたスラブマニピュレータ(9)により受け取り、スラブマニピュレータにより、緊締されたスラブを横方向に搬送することも反転することもできるようにすることにより達成される。  (もっと読む)

(もっと読む)

研磨加工方法および研磨加工装置

【課題】被加工物の形状精度を向上させることが可能な研磨加工技術を提供する。

【解決手段】自転する回転軸対称形状のワーク18の子午線18b上を、加工作用部5aが球状のポリッシャ5を自転させながら相対的に走査させて行う研磨加工方法であって、ポリッシャ5の走査方向と直交する面内での、ワーク18の加工点18cにおける法線18dと、ポリッシャ5の回転軸5bとのなす角度θを、ワーク18の外周部から中心に向かうにつれて漸減させながら研磨加工を行うことで、子午線18b上の相対走査速度を変化させることなく、ワーク18の中心と周辺部とで均一な除去量による研磨加工を実現する。

(もっと読む)

被加工物の加工方法

【課題】除去レートを正確に把握し、高い形状精度を要求される光学素子や光学素子成形用金型の加工に対応できる加工方法を提供する。

【解決手段】ツールであるイオンビーム1を、ダミーワーク2上で走査させ、このときの滞留時間を走査位置に対する一次関数で変化させ、実際に形成された単位除去形状3から、連続的に変化する滞留時間に対する除去レートを把握する。ツールの滞留時間を走査位置に対して一次関数で変化させているため、走査速度が速い場合から遅い場合まで連続して、実際の除去形状に基づく除去レートを取得することができる。

(もっと読む)

工作物のスリップ防止方法および装置

【課題】工作物がスリップする前に研削条件を変更して、工作物のスリップを未然に防止できる研削盤における工作物のスリップ防止方法および装置を提供する。

【解決手段】工作物Wの一端を支持するセンタ14を設けたマスタ主軸Cmおよび工作物の他端を支持するセンタ18を設けたスレーブ主軸Csを同期して回転駆動するマスタサーボモータ16およびスレーブサーボモータ21を備え、研削を実行する前に、工作物とセンタとがスリップするサーボモータの限界電流値A1を検出するスリップ検出サイクルを実行し、研削実行時に、サーボモータの電流値が、限界電流値に基づいて設定されたスリップしきい値A2に達した際に、研削条件を変更して工作物とセンタとがスリップすることを未然に防止するようにした。

(もっと読む)

研磨方法および装置

【課題】研磨中に半導体ウエハ等の基板上に金属膜(または導電性膜)の残膜があるか否かの検査を実施することにより検査時間を短縮することができ、残膜を検出した場合には、そのまま追加研磨を実施することにより処理時間を短縮することができる研磨方法および研磨装置を提供する。

【解決手段】回転する研磨テーブル100上の研磨面に研磨対象の基板Wを押圧して基板W上の膜を研磨する研磨方法において、基板Wの研磨中に、研磨テーブル100の回転に伴い、研磨テーブル100に設置された終点検出センサ50により基板Wの被研磨面を走査し、基板Wの被研磨面の走査により得られた終点検出センサ50の出力を監視し、終点検出センサ50の出力の変化から研磨終点を検出し、研磨終点を検出した後に、終点検出センサ50または異なるセンサの出力を監視し、基板上の一部に残った膜を検出する残膜監視を行う。

(もっと読む)

単結晶インゴットの円筒研削方法

【課題】研削対象である単結晶インゴットの形状把握を十分に可能とし、効率良く円筒研削することができる単結晶インゴットの円筒研削方法を提供する。

【解決手段】インゴットの外周における複数の箇所で、それぞれ軸方向に沿ってインゴットの加工中心軸からの径方向寸法を測定する(ステップ#5)。寸法測定を行った箇所ごとに、測定された径方向寸法から実研削代の軸方向分布を算出し、予め設定された設定研削代と実研削代とを比較し、設定研削代を超える実研削代を有する部分を特定する(ステップ#10、15)。特定された部分全てに対し砥石を移動させて部分研削を行った後(ステップ#20)、インゴットの全長にわたり砥石を移動させて全長研削を行う(ステップ#25)。

(もっと読む)

適応研磨により鍛造部品を製造するための方法

本発明は、半仕上げ部品(10)を精密鍛造によって生産し、この部品(10)を研磨ストリップによって研磨することを含む、鍛造によって部品(10)を製造するための方法であって、得られる部品(10)の適合させるべき形状的特性が、理論モデルにおいて予め決定される、方法に関する。方法は、以下のステップを含むことを特徴とする:鍛造作業後に半仕上げ部品(10)の形状的特性を測定し、前記特性を理論モデルと比較するステップ、部品(10)の表面上で非適合領域を決定するステップ、前記領域を適合させるために各々の非適合領域から除去されるべき材料の量を決定するステップ、および研磨ストリップを用い、各々の非適合領域から材料の前記量を除去するように前記ストリップを制御して部品(10)を研磨するステップ。方法は、特にタービンエンジンのファンブレードを研磨するために使用され得る。

(もっと読む)

(もっと読む)

半導体装置の製造方法、研磨方法、半導体製造装置及び研磨テープ

【課題】研磨テープの圧力を被研磨面に好適に分散できる半導体装置の製造方法を提供する。

【解決手段】研磨装置1は、スリット33が形成された研磨テープ3の、スリット33を含む所定の範囲AR(2つの案内ローラ13間の範囲)に、ウェハWの主面Waに交差する方向において張力を付与する。そして、研磨装置1は、範囲ARに張力を付与した状態で、研磨テープ3とウェハWの端面Wbとを摺動させて端面Wbを研磨する。

(もっと読む)

研磨方法及び研磨装置及び基板の監視方法

【課題】研磨対象物の研磨中に被研磨面の安定した監視データを得ることができる研磨方法及び研磨装置及び基板の監視方法を提供すること。

【解決手段】監視用センサ52を装着した研磨テーブル18の回転する研磨面に、揺動且つ回転するトップリング20に装着した基板Wを当接し、監視センサ52によって研磨中の基板Wの状態を監視しながら基板Wの研磨を行う。研磨開始後に所定の時間だけ経過したときに、監視用センサ52の位置、トップリング20の回転中心の位置、及びトップリング20の揺動の向きが、それぞれ前記所定の時間だけ前の値にほぼ一致するように、研磨テーブル18の回転速度とトップリング20の揺動条件とを定める。

(もっと読む)

加工量検出方法および加工装置

【課題】ワイヤボンディングによる接続なしで研磨量などの加工量検知を実現する技術を提供する。

【解決手段】研磨装置において、被研磨物2上に研磨により体積が変化する伝導性パターンで形成した容量5と、伝導性パターンで形成した被研磨物側インダクタ4を有し、容量5と被研磨物側インダクタ4はLC共振器を構成している。また、研磨量検出器7に接続した検出用基板1に伝導性パターンで形成した検出側インダクタ3を有し、被研磨物側インダクタ4と検出側インダクタ3の電磁結合を介して、検出側から被研磨物側を見たインピーダンスをRF検出する。研磨により被研磨物2上の容量5が変化し、それに応じてLC共振器の共振周波数変量を研磨量検出器7でモニタすることで研磨量を算出する。

(もっと読む)

被加工物の研削方法

【課題】 複数の被加工物を同時に研削可能な研削方法を提供することである。

【解決手段】 被加工物の研削方法であって、外周部が環状フレームに貼着された粘着テープ上に複数の被加工物を貼着する被加工物貼着ステップと、該粘着テープ上に貼着された該複数の被加工物を保持テーブルで保持する保持ステップと、該保持テーブルで保持された被加工物の厚みを厚み測定手段で測定する加工前厚さ測定ステップと、該保持テーブルで保持された該複数の被加工物を研削手段で所定の厚みへ研削する研削ステップと、該研削ステップを実施した後、該被加工物の厚みを厚み測定手段によって測定する仕上げ厚さ測定ステップと、該仕上げ厚さ測定ステップで測定された該被加工物の厚みが該所定厚みに達していない場合に、該複数の被加工物を該研削手段で所定の厚みへ再度研削する再研削ステップと、を具備したことを特徴とする。

(もっと読む)

半導体ウェーハの両面研削装置及び両面研削方法

【課題】ウェーハの両面に接触式の厚みセンサに起因するキズが付くことを抑制できる半導体ウェーハの両面研削装置及び方法を提供する。

【解決手段】本発明の両面研削装置10は、ウェーハ1を鉛直方向に立てた姿勢で支持して軸線1a周りに回転させる回転駆動部13、14と、ウェーハ1の両面3、4に供給する流体25の圧力により両面3、4を支持する静圧パッド21、26と、ウェーハ1の回転軸線1aと平行な軸線31a、36aの周りに回転してウェーハ1の両面3、4を研削する研削用砥石31、36と、ウェーハ1の両面3、4に接触する位置と接触しない位置との間を移動可能であり、接触位置にある場合にウェーハ1の厚みを監視する厚みセンサと、研削用砥石31、36による両面研削工程の開始から所定の段階まで厚みセンサを非接触位置に保持し、所定の段階から両面研削工程の終了まで厚みセンサを接触位置に保持する切り換え部と、を備える。

(もっと読む)

ウエハの加工方法および数値制御ブラスト加工装置

【課題】反りおよび厚みのバラツキの抑制されたウエハを得ることができるウエハの加工方法を提供すること。

【解決手段】本発明にかかるウエハの加工方法は、面内で厚み分布を有するウエハ10aを準備する工程と、ウエハ10aの面内の複数の位置の座標および各前記位置におけるウエハ10aの厚みをそれぞれ計測して、ウエハ10aの厚み分布情報を取得する測定工程と、厚み分布情報に基づき、ウエハ10aの少なくとも厚みの大きい位置を、数値制御加工法により加工し、該位置における厚みを減少させる厚み均一化工程と、を含み、数値制御加工法の加工手段は、ブラスト加工である。

(もっと読む)

板ガラス加工装置

【課題】レンズや板ガラスなどの光学部品であるワークの外周を連続的に研削加工することができるようにする。

【解決手段】レンズや板ガラスなどの光学部品であるワークWの外周を研削加工する光学部品加工装置10において、回転駆動される研削砥石30を進退制御する砥石支持装置20と、ワークWを把持し、研削砥石30を臨ませて回転制御するワーク支持装置50とを備え、ワーク支持装置50によるワークWの回転制御に同期して砥石支持装置20により研削砥石30が進退制御されることにより、研削砥石30で前記ワークWの外周を所定の形状に研削加工する。

(もっと読む)

ウエーハの研削方法

【課題】 ボンド剤の空洞に起因するウエーハの破損を防止可能なウエーハの研削方法を提供することである。

【解決手段】 表面に複数のデバイスが形成されたウエーハの裏面を研削するウエーハの研削方法であって、ハードプレートの支持面とウエーハの表面とを対面させボンド剤を介在してウエーハをハードプレートに貼着するウエーハ貼着工程と、超音波探傷装置によってウエーハとハードプレートとの密着状態を検査する超音波探傷工程と、ウエーハの裏面を研削するウエーハ研削工程とを含み、該超音波探傷工程において、ウエーハとハードプレートとの密着状態が不良と検出された際は、該ウエーハ貼着工程及び超音波探傷工程を再び実施し、該超音波探傷工程において、ウエーハとハードプレートとの密着状態が良好と検出された際は、前記ウエーハ研削工程を実施する。

(もっと読む)

保持テーブルおよび加工装置

【課題】レーザー加工と切削加工とを用いて半導体ウェーハを切断する加工装置において、保持テーブルの表面の発熱を抑えると共に、保持テーブル上において切削ブレードのセットアップ作業を行うことができる保持テーブルおよび加工装置を提供すること。

【解決手段】少なくとも所定の波長のレーザー光線に対して透過性を有し、半導体ウェーハWを保持するウェーハ保持面52aと、ウェーハ保持面52aと同一平面において、少なくとも導電性を有し、切削ブレード37の刃先との接触時の通電によって切削ブレード37の切り込み方向における基準位置が検出可能なセットアップ基準面51cとが形成された。

(もっと読む)

加工装置及び加工方法

【課題】ワークと工具との相対位置を迅速、かつ高精度に検出することで、作業効率の向上を図るとともに、ワークを所望の精度に加工することができる加工装置及びそれを用いた加工方法を提供する。

【解決手段】ワークWの軸方向の基準面6にコンタクト部78を接触させて、基準面6と砥石との相対位置を測定する位置測定機を備え、両センター21,67は、ワークWがコンタクト部78に接触可能な相対位置測定ポジションと、ワークドライブ機構26にチャックされるチャックポジションとの間を、ワークWの軸方向に沿ってスライド可能に構成されていることを特徴とする。

(もっと読む)

研磨装置

【課題】研磨性能の向上を図った研磨装置を提供する。

【解決手段】研磨機構20は、XYZステージ10と対向するように設けられたベース部材21と、レンズLを研磨可能な研磨部27を先端側に有して基端側がベース部材21に連結された研磨工具25と、研磨工具25の基端側とベース部材21とを連結させるジョイント部30と、ジョイント部30とベース部材21との間に跨って設けられ、ベース部材21の内側に位置するジョイント部30(スラストジョイント33)を支持する板バネ部材35と、板バネ部材35に支持されたジョイント部30を介して研磨工具25の研磨部27にレンズLを押圧させる押圧機構40とを有し、板バネ部材35は、ジョイント部30が延びる長手方向に沿って略平行に2つ設けられている。

(もっと読む)

研削方法

【課題】オリエンテーションフラットを有するウエーハであっても均等に補強部を形成することができるようにする。

【解決手段】円弧部21とこの円弧部21の一部を直線で結ぶオリエンテーションフラット22とを有するウエーハWに対して、円弧部21を含む円の中心W0を通る中心直線Mがオリエンテーションフラット22に垂直に交わる点Nとこの中心直線Mが円弧部21に交わる点Pとの中央点を加工中心W1として、研削ステージの回転中心60に合わせて研削を行わせるようにした。

(もっと読む)

面取り加工方法及び面取り加工装置

【課題】

ウェーハの厚みのばらつきや反りに影響されず、精度の高いウェーハ面取り幅を実現する面取り加工方法及び面取り加工装置を提供すること。

【解決手段】

ウェーハW端部の各回転角度における厚さと厚み方向位置に基づき砥石とウェーハWの各回転角度における相対的位置を算出し、加工点における相対的位置に基づき砥石とウェーハWとの位置を調整しながら面取り加工を行う。

(もっと読む)

121 - 140 / 349

[ Back to top ]