Fターム[3C034CB01]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 操作対象 (1,373) | 砥石台、ワークテーブルの送り運動 (595)

Fターム[3C034CB01]の下位に属するFターム

Fターム[3C034CB01]に分類される特許

41 - 60 / 349

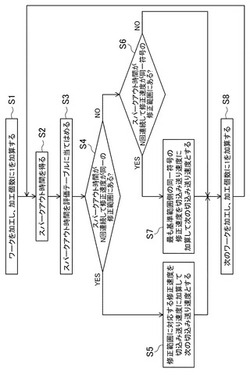

内面研削盤

【課題】簡単な制御でワーク毎の加工精度を安定させることができる内面研削盤を提供する。

【解決手段】内面研削盤は、記憶されているスパークアウト時間が、所定の第1閾値よりも大きいときには、次の内面研削における荒研削工程及び仕上げ研削工程の少なくとも一方の切込み送り速度を現時点よりも大きく変更する一方、所定の第2閾値よりも小さいときには、次の内面研削における荒研削工程及び仕上げ研削工程の少なくとも一方の切込み送り速度を現時点よりも小さく変更する制御装置を備える。これにより、内面研削毎のスパークアウト時間が所定の範囲に収まり得るようにし、内面研削毎のかつぎ量を安定させる。

(もっと読む)

渦電流センサ並びに研磨方法および装置

【課題】渦電流センサの発振周波数、内部回路の増幅度および励磁電圧を上昇させることなく、半導体ウエハ等の基板上の金属薄膜(または導電性薄膜)を検出することができる渦電流センサを提供する。

【解決手段】金属膜(または導電性膜)mfが形成された基板の近傍に配置されるセンサコイル60を備えた渦電流センサであって、センサコイル60は、前記信号源に接続された発振コイル62と、金属膜または導電性膜mfに形成される渦電流を検出する検出コイル63と、検出コイル63に直列に接続されるバランスコイル64とを有し、検出コイル63は、列を基板に対して垂直方向、層を基板に対して平行方向と定義したときに、線材又は導電体を1列複数層に巻いたコイルからなる。

(もっと読む)

異形ワークの揺動研削方法、及び揺動型研削盤

【課題】

マスターワークを使用せずに、カム類を代表例とする断面非円形の異形ワークを研削可能にすることである。

【解決手段】

断面非円形の異形ワークW1 の回転軸心Cw1 が主軸Sの軸心C1 と同心となるように、ドッグ26で把持された当該異形ワークW1 を連続回転させながら、被研削面である外周面を研削する方法であって、前記異形ワークW1 の基準位置からの回転角度(θx)と、研削ユニットGUの揺動角度(θy)との関係を特定して異形ワークW1 の外周研削形状を定めた外周形状特定式〔θy=f1 (θx)〕を予め計算しておいて、前記外周形状特定式〔θy=f1 (θx)〕に基づいて、揺動軸心C0 を中心にして研削ユニットGUを揺動させながら、前記異形ワークW1 を連続回転させて、その外周面を当該外周形状特定式〔θy=f1 (θx)〕で特定された形状に研削する。

(もっと読む)

研削方法および研削装置

【課題】研削割れの発生を防止できるとともに、生産性を向上できる研削方法を提供する。

【解決手段】温度A2および温度A3を設定する設定工程と、研削点Pの温度を測定する測定工程と、研削点Pの測定温度が温度A2および温度A3により定まる温度の範囲内である場合、研削点Pの温度を低下させるように研削条件を再設定する調整工程と、を含み、温度A2は、測定工程および調整工程に要する時間、および研削前に予め設定される砥石20によるワークWへの切込量に基づいて、ワークWに引っ張り残留応力が発生するまでに研削点Pの温度を低下可能な温度に設定され、温度A3は、温度A2よりも低い温度に設定される。

(もっと読む)

研削盤

【課題】シンプルな構成で経年劣化の早期進行を抑え、安価な手段で、精度よく砥石寸法を検出する。

【解決手段】砥石8を回転させるホイールヘッド23を備える。第1,2移動装置は、ワーク及び砥石8を互いに接近させる第1方向と、該第1方向と交差する第2方向とに相対的に移動させる。ドレッサー4は砥石8外面をドレスする。第1,2移動装置により砥石8を第2方向に移動させ、砥石8外面が接触することにより砥石8の位置を検出するブロック片5を備える。制御装置7は、記憶する砥石8の基準位置と、砥石8外面のブロック片5への接触により検出した砥石8の検出位置とを比較して実際の砥石径を算出し、第1,2移動装置を制御してワークW及び砥石8の相対位置を補正する。

(もっと読む)

偏心揺動型減速機の製造方法および研削盤

【課題】偏心揺動型減速機において、側板と出力ピンを一体成形することなしに、出力ピンの設置本数を増加させることが可能な偏心揺動型減速機の製造方法と製造するための研削盤を提供する。

【解決手段】出力ピン16を側板13の回転軸心の同心円上に圧入しサブアッシー29とする圧入工程と、全ての出力ピン16の端面161を側板13の基準面134からの距離が同一となるように加工する研削工程で構成された製造方法。

上記研削工程を、砥石車7の外周面を用いて、サブアッシー29の回転軸心を中心とする円周の外周側から所定の量半径方向に移動ながら順次研削し、研削後の出力ピン16の端面161の高さを工作物測定装置8で測定して仕上研削の切込量を決定する仕上研削を行う研削盤1で実行する。

(もっと読む)

研削盤

【課題】ワークの熱変形に起因して、加工後のワークの寸法誤差とか被研削面の表面粗さの品質低下が発生するのを阻止する。

【解決手段】精研後のスパークアウトが開始された後の時間経過に伴うワークwの熱変形量を推測し、そのスパークアウトの開始後に前記熱変形量を考慮しつつ前記相対変位を制御する寸法誤差最小化研削機能部26、27を備えた研削盤とする。また精研後のスパークアウトが開始された後の時間経過に伴う加工中のワークwの熱収縮量及び熱収縮速度を推測し次にそのスパークアウト過程で研削砥石10をワークwに対し前記熱収縮速度の変化に関連した極微少切込み速度で且つ前記熱収縮量の変化に関連した量だけ一定時間切り込むように相対変位させ次に該相対変位の停止された状態でのスパークアウトをワークwの実寸法が目標寸法となるまで実行させる表面粗さ改善研削機能部28を備えた研削盤とする。

(もっと読む)

切削ブレード検出機構

【課題】加工時間を増加することなく切削加工中にセットアップを実施できるとともに、切削ブレードの磨耗量を検出できる切削装置の切削ブレード検出機構を提供する。

【解決手段】切削ブレードの半径方向に整列した複数の受光部74を有する受光手段と、第1のタイミングで発光部70からの発光を受光した受光部74の数を第1受光部数として記憶する第1記憶部88と、第1記憶部88で受光部74の数を記憶した後に切削ブレードで所定時間被加工物を切削した後、第2のタイミングで発光部70からの発光を受光した受光部74の数を第2受光部数として記憶する第2記憶部90と、第2記憶部90で記憶した第2記憶部数から第1記憶部88で記憶した第1記憶部数を減じた値に基づいて第1のタイミングから第2のタイミングまでの切削ブレードの磨耗量を算出する算出部92等を有する制御手段84と、を具備した。

(もっと読む)

ウエーハの研磨方法および研磨装置

【課題】研磨屑の付着を抑制することができるウエーハの研磨方法および研磨装置を提供する。

【解決手段】チャックテーブルの保持面上に保持されたウエーハの上面をチャックテーブルの保持面に対して垂直な方向に研磨送りする研磨パッドによって研磨するウエーハの研磨方法であって、ウエーハを保持したチャックテーブルを回転するとともに、研磨パッドを回転しつつ研磨送りして研磨パッドをウエーハの上面全面に接触させ所定の研磨圧力を付与し、研磨液を供給しつつウエーハの上面を研磨する研磨工程と、研磨工程終了後、チャックテーブルと研磨パッドの回転を維持しつつ研磨パッドによる研磨圧力を開放圧力まで低減するとともに研磨パッドがウエーハに接触している状態で研磨パッドとチャックテーブルを保持面と平行に相対的に所定の移動速度で移動してウエーハの上面を摺動する研削屑払拭工程とを含む。

(もっと読む)

ガラス板の角部加工装置及び角部加工方法

【課題】個々のガラス板に寸法や形状等のばらつきがあっても、各ガラス板の四隅の角部を精度良く、かつ、効率的に研削加工することができるガラス板の角部加工装置と角部加工方法を提供する。

【解決手段】基準位置に合わせて固定した矩形のガラス板Gの四隅の角部を、各角部ごとに設けられた回転工具4を加工プログラムにより互いに直交するX軸方向及びY軸方向へ移動させて研削加工するガラス板Gの角部加工装置10において、ガラス板Gの四隅の各角部を成す二つの辺を検知手段7で検知し、その検知データに基いてガラス板Gの各角部の角度及び基準位置に対するガラス板Gの位置ずれ量を演算し、演算したガラス板Gの各角部の角度及びガラス板Gの位置ずれ量に基いて加工プログラムを補正するようにした。

(もっと読む)

原子炉用制御棒の表面処理装置及びその表面処理プログラム

【課題】均一な磨き施工が困難な構造を有する原子炉用制御棒に対し、自動化した表面処理技術を提供する。

【解決手段】原子炉用制御棒の表面処理装置10において、回転する研磨材35を装着したツール30と、原子炉用制御棒の表面に当接する研磨材35の当接力を検知する検知手段20と、前記当接力が所定範囲になるようにツール30をその表面に走査させる架台11と、を備えることを特徴とする。

(もっと読む)

工具研削盤における熱変位補正方法、工具研削盤、NCプログラム

【課題】設備コストがかからない簡単な構成で熱変位補正を可能とする。

【解決手段】S1で暖機運転を行い(第1の暖機運転ステップ)、S3で各基準点の座標値を測定する(第2の基準点測定ステップ)。S5で、測定された座標値と前日の座標値とを比較して両者の差を算出し、S6で算出した差が許容値内にあるか否かを判別する(第1の判別ステップ)。ここで差が許容値内になければ、N回に達するまで暖機運転を繰り返し(第2の暖機運転ステップ)。暖機運転がN回に達すると、S3で再び各基準点の座標値を測定して(第3の基準点測定ステップ)、S5,6で前日の座標値との差が許容値内にあるか否かを判別する(第2の判別ステップ)。ここで許容値内になければ、暖機運転をN回繰り返しても座標値の差が許容値内にならなかったとして、S11で、差に基づいてワーク座標原点を補正し(補正ステップ)、補正したNCプログラムで加工を行う。

(もっと読む)

研削方法および複合研削盤

【課題】仕上加工用砥石車による研削体積を可能な限り少なくすることにより、仕上加工用砥石車に要するコストを低減することができる研削方法および複合研削盤を提供する。

【解決手段】複合研削盤1を用い、被加工物Wを支持装置20により支持した状態で、設定された仕上取代を残すように荒加工用砥石車73を用いて被加工物Wに対して荒加工を行う荒加工工程と、荒加工工程の後に、被加工物Wを支持装置20により継続して支持した状態で、仕上加工用砥石車を用いて仕上取代を取り除くように仕上加工を行う仕上加工工程とを実行する。仕上取代は、複合研削盤1の熱変位量および荒加工用砥石車に起因する研削抵抗の変化量の少なくとも一方に基づいて設定される。被加工物Wにおいて仕上取代を残した形状は、荒加工用砥石車73の形状に依存しない形状とされている。

(もっと読む)

ガラス基板の研磨方法及び製造方法、並びに研磨装置

【課題】ガラス基板の板厚の仕上がり寸法バラツキをバッチ間で抑えることができる、研磨装置の提供。

【解決手段】毎回同じ目標板厚値Aに従ってガラス基板の研磨処理を行う研磨手段として上定盤40を備える、研磨装置であって、上定盤40によって今回の研磨処理で研磨されているガラス基板の研磨中板厚値Tcを測定するために上定盤40のモーター駆動軸61に対する相対位置を計測する接触式変位センサ65と、上定盤40によって前回以前の研磨処理で研磨されたガラス基板の仕上がり板厚値Tと目標板厚値Aとの仕上がり誤差に基づいて、接触式変位センサ65の計測結果に基づいて得られた研磨中板厚値Tcの板厚補正値Tpを算出する制御部90とを備え、上定盤40は、板厚補正値Tpが目標板厚値Aに到達するまでガラス基板を研磨する、ことを特徴とする、研磨装置。

(もっと読む)

インゴットブロックのクランプ装置およびそれを用いて研削砥石軸に軸承された砥石の研削開始点位置を補正する方法

【課題】 磨耗した研削砥石でワークを研削加工しても所望寸法の加工ワークが得られるように、砥石の研削開始点位置を補正する方法の提供。

【解決手段】 ワークを主軸台7aとタッチセンサー7tを備える心押台7bとよりなるクランプ装置7で挟持し、このクランプ装置に挟持されたインゴットブロックを砥石10gにより円筒研削加工または面取り加工するにおいて、砥石の磨耗量に応じて研削砥石軸の前進移動を行って砥石を研削開始点位置まで移動させる砥石の研削開始点位置補正方法。

(もっと読む)

研磨装置および方法

【課題】半導体ウエハ等の基板を研磨面に押圧するためのメンブレンの特性を装置に入力することにより、メンブレンの特性に合わせた最適な研磨条件で基板を研磨することができる研磨装置および方法を提供する。

【解決手段】研磨面を有した研磨テーブル101と、圧力流体が供給される圧力室5,6,7を形成する弾性膜であるメンブレン4と、メンブレン4を保持するトップリング本体2とを有し、圧力室5,6,7に圧力流体を供給することで流体圧により基板を研磨面に押圧するトップリング1と、装置内の各機器を制御する制御部とを備え、制御部は、予め測定したメンブレン4の特性を入力することによりメンブレン4の特性に合わせて研磨条件を変更する。

(もっと読む)

光安定性ポリマー終点検出窓を有するケミカルメカニカルポリッシングパッドおよびそれを用いた研磨方法

【課題】磁性基板、光学基板および半導体基板から選択される基板を研磨するのに適している、ケミカルメカニカルポリッシングパッドを提供する。

【解決手段】アミン部分の未反応−NCO部分に対する化学量論比が95%未満で前記芳香族ポリアミンおよびイソシアネート末端プレポリマーポリオールが提供され、前記光安定性ポリマー終点検出窓が、1kPaの一定軸引張荷重で60℃一定温度で100分で測定したときに0.02%以下の時間依存性歪みを示し、厚み1.3mmの窓について波長380nmにおいて、15%以上の光学複光路透過率(optical double pass transmission)を示し、かつ研磨表面が、磁性基板、光学基板および半導体基板から選択される基板を研磨するのに適している、ケミカルメカニカルポリッシングパッド。

(もっと読む)

研削方法および研削盤

【課題】砥粒の脱落を防止し研削面粗さを許容限度に保つことで、砥石車の寿命が長い研削を実現する研削方法および研削盤を提供する。

【解決手段】研削中の砥石車7と工作物Wの接触弧の長さを所定の接触弧長さとすることで、砥石車7の砥粒のボンド層からの突出量である砥粒突出し量を所定の値以下とし、砥粒保持力を所定の値以上とする。さらに、切屑の厚さを所定の厚さ以下とし砥粒に加わる研削力を砥粒保持力以下とすることで、砥粒の脱落を防止する。

(もっと読む)

工作機械

【課題】ワークの加工効率及び加工精度を向上させることができる工作機械を提供する。

【解決手段】加工装置30によるワーク23の被加工部25A,25Bの加工に先立って、計測装置27により被加工部25A,25Bを計測する。その計測結果を基準データとして設定するとともに、基準データをもとにして目標加工量を設定する。目標加工量に基づいて被加工部25A,25Bに対する第1加工量を設定する。設定された第1加工量が得られるように、加工装置30の動作を制御して被加工部25A,25Bに第1加工を施す。被加工部25A,25Bの加工済み部分を計測する。その計測結果に基づいて、目標加工量が得られるように加工済み部分に対する第2加工量を設定する。その第2加工量が得られるように、加工装置30の動作を制御して被加工部25A,25Bに第2加工を施す。

(もっと読む)

研磨装置および方法

【課題】圧力室を形成するメンブレンを用いた基板保持装置において研磨中に半導体ウエハ等の基板の温度を推定して基板の温度を制御することができる基板保持装置および該基板保持装置を備えた研磨装置を提供する。

【解決手段】研磨面101aを有した研磨テーブル100と、基板Wを保持して研磨面101aに押圧する基板保持装置1と、制御部50とを備えた研磨装置であって、基板保持装置1は、基板に当接して基板保持面を構成する弾性膜4と、弾性膜4の上方に位置するキャリア43と、弾性膜4とキャリア43との間に形成された圧力室5,6,7,8と、弾性膜4からの熱エネルギを測定する赤外線検出器45とを備え、制御部50は、赤外線検出器45による測定値を用いて弾性膜温度推定値を算出する。

(もっと読む)

41 - 60 / 349

[ Back to top ]