Fターム[3C034CB07]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 操作対象 (1,373) | ワークの回転 (40)

Fターム[3C034CB07]に分類される特許

1 - 20 / 40

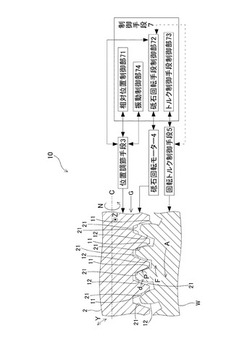

歯面加工装置及び歯車製造方法

【課題】高硬歯車の面粗さの改善などを目的として加工圧を調節することができる歯面加工装置及び歯車製造方法を提供する。

【解決手段】歯面処置装置10は、はす歯状砥石2と、はす歯状砥石2の回転軸Cと被加工歯車Wの回転軸Xとの相対位置を移動できる位置調節手段3と、はす歯状砥石2の回転軸Cと被加工歯車Wの回転軸Xとの相対位置を調節して、被加工歯車Wの1つの歯を形成する歯面のうち一方の被加工歯面11のみ、はす歯状砥石2の砥石歯面21に当接させてはす歯状砥石2及び被加工歯車Wを噛み合わせるように位置調節手段3を作動させる相対位置制御部71と、砥石回転手段4を作動させる砥石回転手段制御部72と、回転トルクを所定範囲に調節するように回転トルク制御手段5を作動させるトルク制御手段制御部73と、をもつ制御手段7とを有する。

(もっと読む)

硬質脆性板の周縁加工装置

【課題】搬入された板状のワークの位置及び角度の誤差を補正する補正手段を備えた、小型で装置構造も簡単かつ部品点数も少ない、周縁加工装置を提供する。

【解決手段】鉛直軸回りに回転するテーブル、ワークの周縁を加工する工具、工具送り装置及びワークの角部の画像を取得する1個のカメラを備える。テーブルにワークが搬入されたとき、カメラでワークの第1の角部と180度対向する第2の角部の画像を取得し、それらの角部のあるべき位置からの2次元平面方向の偏差を検出し、それらの偏差から、テーブル中心に対するワークの中心の位置偏倚及び角度偏倚を演算する。

(もっと読む)

球体研磨装置

【課題】球体の加工品質を向上させるとともに、研磨加工効率を高めることができる球体研磨装置を提供する。

【解決手段】軸方向に圧力を加えながら回転盤体3を固定盤体2に対して回転させることにより球体を研磨加工する球体研磨装置1において、加工中の球体5の直径を測定する球径測定器6と、球径測定器6の測定値により球体5を研磨する研磨加工能率を制御するPLC7と、を備え、球径測定器6は、被測定球体5の姿勢を変更する姿勢変更機構64を有し、PLC7は、加工完了寸法を設定する設定手段71と、測定値Dmより平均直径を算出する加工能率演算部72と、設定手段71により設定された設定値及び平均直径に応じて加工能率の目標値を設定する加工能率演算部72と、測定値Dmと加工完了寸法とを比較して加工を停止させる加工能率演算部72と、を有する。

(もっと読む)

ガラス板の面取り方法及び面取り装置並びにガラス板

【課題】本発明は、直角度が許容値から外れたガラス板を直角度が良好なガラス板に効率よく加工するガラス板の面取り方法及び面取り装置並びにガラス板を提供する。

【解決手段】本発明のガラス板の面取り装置10は、ガラス板12の基準辺S1を砥石28の移動方向Aに対して直交方向となるように、CPU40が姿勢変更装置26を制御してガラス板12の姿勢を変更する。これにより、砥石28、28によって面取りされる辺S2、S3と基準辺S1との直角度が略直角になる。砥石28、28による辺S2、S3の面取り、及び直角度修正加工が終了すると、ガラス板12の姿勢を平面視において90度変更し、残りの辺S1、S4を面取り加工する。

(もっと読む)

異形ワークの揺動研削方法、及び揺動型研削盤

【課題】

マスターワークを使用せずに、カム類を代表例とする断面非円形の異形ワークを研削可能にすることである。

【解決手段】

断面非円形の異形ワークW1 の回転軸心Cw1 が主軸Sの軸心C1 と同心となるように、ドッグ26で把持された当該異形ワークW1 を連続回転させながら、被研削面である外周面を研削する方法であって、前記異形ワークW1 の基準位置からの回転角度(θx)と、研削ユニットGUの揺動角度(θy)との関係を特定して異形ワークW1 の外周研削形状を定めた外周形状特定式〔θy=f1 (θx)〕を予め計算しておいて、前記外周形状特定式〔θy=f1 (θx)〕に基づいて、揺動軸心C0 を中心にして研削ユニットGUを揺動させながら、前記異形ワークW1 を連続回転させて、その外周面を当該外周形状特定式〔θy=f1 (θx)〕で特定された形状に研削する。

(もっと読む)

研削方法および研削盤

【課題】砥粒の脱落を防止し研削面粗さを許容限度に保つことで、砥石車の寿命が長い研削を実現する研削方法および研削盤を提供する。

【解決手段】研削中の砥石車7と工作物Wの接触弧の長さを所定の接触弧長さとすることで、砥石車7の砥粒のボンド層からの突出量である砥粒突出し量を所定の値以下とし、砥粒保持力を所定の値以上とする。さらに、切屑の厚さを所定の厚さ以下とし砥粒に加わる研削力を砥粒保持力以下とすることで、砥粒の脱落を防止する。

(もっと読む)

眼鏡レンズ加工装置

【課題】 レンズに「位置ずれ」が発生した場合にも、レンズが使用できなくなる可能性を低減できる装置を提供する。

【解決手段】 レンズに位置ずれ検出マーカを形成するマーカ形成部と、マーカの位置を検知するマーカ検知部と、玉型に基づいて回転ずれ検出用のマーカの形成位置を決定し、マーカ形成部を制御するマーカ形成制御手段であって、マーカを玉型より外側の近傍位置とするマーカ形成制御手段と、回転ずれが所定角度まで発生した場合にもずれを補正した加工を可能とする粗加工軌跡を決定し加工を行う加工制御手段であって、チャック中心を基準に玉型及びマーカを所定角度まで回転させた過程を含む領域に基づいて粗加工軌跡を決定する加工制御手段と、粗加工後にマーカ検知手段を動作させて検知されたマーカ位置と形成位置とに基づき回転ずれを検出する位置ずれ検出手段を備える。

(もっと読む)

工作物支持装置及び加工装置

【課題】両側主軸台でワークを支持する構成の加工装置において、短時間でワークを所定の位相で支持することができる工作物支持装置を提供する。

【解決手段】工作物回転軸上に対向配置され、ワークを両端から支持する第一支持装置30Rと、第二支持装置30Lと、両支持装置30R,30Lを制御する制御手段を備え、第一支持装置30Rは、第一把持手段33Rと第一主軸モータ32RMと、ワークの一端に形成された嵌合部材35Rと、嵌合部材35Rを第二支持装置30L側に付勢する付勢手段36Rを有し、第二支持装置30Lは、第二把持手段33Lと第二主軸モータ32LMを有し、制御手段は、ワークを嵌合部材35Rに対して相対回転させることにより嵌合させ、嵌合部材35Rの位相を制御することにより、ワークを所定の位相で支持する、工作物支持装置。

(もっと読む)

円筒研削によってクランクシャフトの主軸受およびロッド軸受を研削するための方法ならびに当該方法を実行するための研削機

本発明は、クランクシャフト(1)の主軸受およびピン軸受(3,5)を研削するための方法に関する。ピン軸受(5)はまず、第1の研削ステーションにおいて事前研削および仕上げ研削される。次いで、主軸受(3)が第2の研削ステーション(23)において事前研削および仕上げ研削される。両方の研削ステーション(22,23)において、クランクシャフト(1)は、たとえば主軸受(6)上の研削されない、単に機械加工された粗い外形によって中心部に搭載される。この目的のために、クランクシャフト(1)はまず回転駆動部の2つの点(52,53)の間の中心に搭載される。これに好適なチャック(43)は2つの支持部材(12)を有している。これらの支持部材(12)は、半径方向(13)に移動可能であり、自己等化の態様で主軸受(6)に対して位置決めされる。係合位置では、支持部材(12)はロッキングピン(16)によってチャック(43)にきつくロックされる。旋回クランプ部材(44)が次いで、主軸受(6)に対してその動作端部(56)でクランプされる。このように行われたクランクシャフト(1)の強固な位置決めは、ピン軸受(5)を研削する際の研削結果に対して有利な効果を有する。  (もっと読む)

(もっと読む)

スラブの表面を研磨するためにスラブを取り扱う方法および装置

本発明は、スラブ(2a,2b)の表面を、圧延ロール域における圧延加工前に研磨し、その際、スラブを、可逆の研磨台(12a,12b)上に載設させて、研磨室に配置された、研磨機ユニット(I,II)の研磨アセンブリの下側で往復運動させ、表面を研磨加工したあとで直線的に研磨台を研磨室から外方へ移動させ、スラブを、研磨台から持ち上げて反転装置に供給し、その際、スラブを、反転後に反転装置から取り出して、未加工の別の表面が上側に位置するように研磨台に収容し、次いで、該研磨台を、表面を加工するために新たに研磨室に進入させる、特に連続鋳造により製造されたスラブを取り扱う方法および装置に関する。構造上の手間が大きく低減された、極めて簡単な、連続鋳造されたスラブを研磨する際にスラブを取り扱う方法および装置を提供することが望ましい。このことは、スラブを、回動可能なスラブ挟持兼持上手段(14;14a,14b)を備えたスラブマニピュレータ(9)により受け取り、スラブマニピュレータにより、緊締されたスラブを横方向に搬送することも反転することもできるようにすることにより達成される。  (もっと読む)

(もっと読む)

研磨方法および研磨装置

【課題】センサの出力信号がパターンの密度や構造の異なるエリアから受ける影響、あるいは、成膜工程で生じる周方向の膜厚のばらつきから受ける影響を軽減して、精度のよい研磨終点検知および膜厚均一性を実現することができる研磨方法および研磨装置を提供する。

【解決手段】本発明の研磨方法は、被研磨物をトップリング114で保持しつつ回転させ、回転する研磨テーブル112上の研磨面に被研磨物Wを押圧して該被研磨物Wを研磨し、研磨テーブル112に設置されたセンサ150で研磨中の被研磨物Wの表面状態をモニタリングする工程を含み、所定の測定時間内にセンサ150が被研磨物Wの表面に描く軌跡が被研磨物Wの表面の全周にわたって略均等に分布するようにトップリング114と研磨テーブル112の回転速度を設定する。

(もっと読む)

アライメント装置及びアライメント方法

【課題】ウエハに形成された方位マークの検出領域を限定して当該マークの誤認識を少なくしてウエハの位置決めを行うアライメント装置及びアライメント方法を提供すること。

【解決手段】所定のX、Y軸に沿って移動可能に設けられるとともに、平面内で回転可能なテーブル11と、テーブル上のウエハWの中心位置を検出する検出手段13と、テーブルの駆動手段12とを備えてアライメント装置10が構成されている。検出手段13は、ウエハに形成されたダイシングラインLの二次元画像を取り込んで認識してその延出方向を検出し、方位マークNを検出する。検出手段13の検出結果により、ダイシングラインLをX軸又はY軸と平行にした状態で、当該ダイシングラインとウエハエッヂとの交わり領域を検査領域と特定して方位マークNを検出し、その後に、テーブルを駆動してウエハWを所定位置決めするようになっている。

(もっと読む)

偏芯ワークの偏芯部の高速自動芯出し方法、及びその装置

【課題】

1つの偏芯部を有する偏芯ワークにおいて、研削盤の加工中心と前記偏芯部の中心とを一致させる芯出しを高速で行うことである。

【解決手段】

偏芯ワークW1 の軸部Aを把持するクランプ具18がエンコーダ付のサーボモータMで回転される構成のワーク回転装置Fを使用して、測定装置Dにより偏芯部Bの中心C2 の位置を測定して、当該偏芯部Bの中心C2 を加工中心C0 に一致させるのに必要な軸部Aの回転角度θを演算し、前記ワーク回転装置Fを構成する前記サーボモータMが、エンコーダにより割り出された前記回転角度θだけ、偏芯ワークW1 の軸部Aを一挙に回転させて芯出しを行う。

(もっと読む)

ウェハ周辺部研磨装置

【課題】アライニング機能を有するウェハ周辺部研磨装置であって、研磨対象となるウェハが大口径ウェハであっても、装置を小型化できるとともに、製造コストの上昇を抑制することが可能な周辺部研磨装置を提供する。

【解決手段】ノッチ位置検出センサ73の光学式センサ731がワークWのノッチdを検出すると、チャック手段21の回転が減速される。ノッチ位置決めピン74をワークWの半径方向内側に移動し、ばね746の付勢力によって、スライダー743を、ワークWの半径方向内側に移動する。ピン部741の先端がワークWの円筒面bに当接し、ピン部741の先端がワークWの円筒面bに押し付けられる。この状態で、さらにワークWを回転すると、ピン部741の先端がワークWのノッチdに侵入して係合する。その結果、ノッチdは、ノッチ用研磨ユニット6と対向する角度位置に位置決めされる。

(もっと読む)

研磨システム

【課題】ローラを介してキャリア定盤を回転させる研磨システムにおいて、ローラとキャリア定盤の周面との接触状態を均一化して効率的に回転を伝達する。

【解決手段】キャリア定盤40は、ローラ110を回転駆動するローラ駆動モータ115とローラを径方向に移動させるローラ移動構造150とを備えてキャリア定盤40の周囲に配設された複数のローラ駆動ユニット100により回転される。研磨システムは、キャリア定盤40が回転した時に各ローラ駆動ユニット100の配設領域を通る定盤外周面45の位置を検出する径方向位置検出部160を備え、制御装置が、径方向位置検出部160により検出される外周面45の位置に応じて、各ローラ駆動ユニットのローラ110の移動位置及び回転速度を制御するように構成される。

(もっと読む)

研削加工方法及び同装置

【課題】砥石の振動等の発生を抑制しつつ回転角度により研削代が異なるワークをより効率良く加工する。

【解決手段】内面研削盤は、砥石24と、ワーク1を回転駆動するホイールヘッド20と、砥石24とワーク周面とを切込み方向に相対送りする第1テーブル26等を含む移動機構と、ホイールヘッド20等の駆動を制御するNC装置30とを備える。このNC装置30は、電力検出回路21から出力される砥石駆動モータのモータ電力の値に基づいて砥石24とワーク内主面との接触検知を行う接触検知部32と、その接触検知に基づき、砥石24とワーク内周面とが接触状態にあるときのワーク1(主軸12)の回転速度が、それ以外のときの回転速度よりも低速となるようにワーク1の一回転中の回転速度を制御すべくワーク駆動モータ14に制御信号を出力する速度制御部36とを含む。

(もっと読む)

研削加工条件決定装置および研削加工条件決定方法

【課題】最適な研削加工条件を自動的に決定できる新たな研削加工条件決定装置および研削加工条件決定方法を提供する。

【解決手段】研削加工条件決定装置1は、シミュレーション部11で算出される研削焼け深さ以上に設定される仕上げ取代と第二相対移動速度とに基づいて算出される仕上げ研削加工時間と、予め決定された初期径および最終径と仕上げ取代と第一相対移動速度とに基づいて算出される粗研削加工時間と、の合計である総研削加工時間を目的関数として、目的関数が最小となる工作物の第一回転数、砥石の第一回転数、第一相対移動速度、および、中間径を算出する研削加工条件算出部12を備える。

(もっと読む)

研磨装置、研磨装置の制御方法、研磨装置の制御プログラム

【課題】補正研磨等を別途必要とすることなく、理想的な加工軌跡による研磨加工を行うことが可能な研磨技術を提供する。

【解決手段】サーボコントローラ30の制御論理31が不揮発メモリ32に格納された加工データ33に基づいて、横軸8および上軸6によって駆動されるワークホルダ2に支持された研磨対象物1に対して、揺動軸4に支持された研磨砥石3を相対的に変位させることで研磨対象物1の研磨加工を行う研磨装置100において、横軸サーボ指令9a、上軸サーボ指令7a、揺動軸サーボ指令5aに対して各軸で発生する誤差を、横軸補正量10、上軸補正量13、揺動軸補正量16として予め計測して不揮発メモリ32に格納しておき、当該各補正量に基づいて研磨加工時に各サーボ指令を補正し、研磨砥石3の研磨対象物1に対する理想的な加工軌跡を実現し、加工精度を向上させつつ、別途の補正加工を不要にする。

(もっと読む)

研磨装置及び研磨方法、基板及び電子機器の製造方法

【課題】高い研磨精度を有してワークの両面を同時に研磨する研磨装置及び研磨方法を提供する。

【解決手段】ワークWの両面Wa及びWbを同時に研磨する研磨装置100において、それぞれがワークWに接触する研磨面142a,162aを有して互いに反対方向に回転する一対の定盤140,160と、一対の定盤140,160の回転数を各々検出する一対の検出部148,168と、一対の定盤140,160の間でワークWを加圧する加圧部170と、定盤140,160にスラリーを供給するスラリー供給部175と、研磨面142a,162aとワークWとの間の摩擦力が閾値を超えたと判断した場合に、加圧部170が加える荷重、定盤140,160の回転数、スラリー供給部175が供給するスラリーの少なくとも一つを減少する制御部180と、を有することを特徴とする研磨装置100を提供する。

(もっと読む)

CMP装置及びCMPによるウェハー研磨方法

【課題】研磨パッドの厚みにばらつきがあったとしても、高速研磨時におけるウェハー上の研磨対象膜を一定の膜厚にする。

【解決手段】新規な研磨パッド13をCMP装置の回転定盤14上にセットする。次に、新規な研磨パッド13の厚みを測定する。この測定結果は研磨制御部19に入力される。次に、研磨制御部19は、データテーブル19bを参照して、新しい研磨パッド13の厚みに対応する閾値を決定する。さらに、こうして求められた閾値を登録する。その後、この閾値を用いて研磨対象のウェハー11を研磨する。詳細には、渦電流センサーの出力が閾値に達するまでウェハー11を高速研磨し、閾値に達した時点で高速研磨から低速研磨に切り替え、研磨終点を検出した時点で研磨を終了する。

(もっと読む)

1 - 20 / 40

[ Back to top ]