Fターム[3C034DD14]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 目的 (2,044) | ギャップエリミネート (21)

Fターム[3C034DD14]に分類される特許

1 - 20 / 21

研削加工盤及び研削加工方法

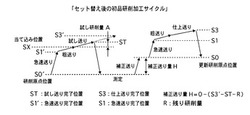

【課題】ワークのセット替え並びに立ち上げに要する時間の短縮化を図ると共に、インプロセスゲージを使用しない場合であっても、不良品の発生を無くし、狙い寸法通りの良品を一発で研削加工することを可能にする研削加工技術を提供する。

【解決手段】ティーチング(当て込み)を実行し、その当て込み位置SXから所定の「試し研削量A」だけワーク2を研削した後、当該ワークの径を測定し、その測定結果に基づいて、仕上寸法となるまでに研削すべき残余量(残り研削量)を算出し、その「残り研削量R」だけ研削加工を実行する。

(もっと読む)

ダイシング装置及びダイシング方法

【課題】カッターセット機構、ブレード、ワークテーブルの相対的位置を非接触で容易に検知し、高い精度を保つことが可能なダイシング装置及びダイシング方法を提供すること。

【解決手段】測定手段18でスピンドル3とワークテーブル4との間の距離、スピンドル3と基準位置部材16との間の距離、またはスピンドル3とワークWとの間の距離を測定することにより、スピンドル3とワークテーブル4、スピンドル3とブレード2、スピンドル3とワークWとの相対的な位置を算出する。

(もっと読む)

工作機械

【課題】ワークの加工効率及び加工精度を向上させることができる工作機械を提供する。

【解決手段】加工装置30によるワーク23の被加工部25A,25Bの加工に先立って、計測装置27により被加工部25A,25Bを計測する。その計測結果を基準データとして設定するとともに、基準データをもとにして目標加工量を設定する。目標加工量に基づいて被加工部25A,25Bに対する第1加工量を設定する。設定された第1加工量が得られるように、加工装置30の動作を制御して被加工部25A,25Bに第1加工を施す。被加工部25A,25Bの加工済み部分を計測する。その計測結果に基づいて、目標加工量が得られるように加工済み部分に対する第2加工量を設定する。その第2加工量が得られるように、加工装置30の動作を制御して被加工部25A,25Bに第2加工を施す。

(もっと読む)

内径面加工方法、内径面加工用ツールおよび内径面加工装置

【課題】砥石部の径方向への拡幅振動により、ワークの被加工穴内径面についての高い加工能率化を実現することができる内径面加工技術を提供する。

【解決手段】ツール本体30と、このツール本体30の一部に設けられ、軸方向振動により径方向へ拡幅振動する構造を有する砥石加工部31と、ツール本体30に軸方向振動を与える超音波振動子32とを備えてなり、超音波振動子32によりツール本体30に軸方向振動が与えられると、この軸方向振動により砥石加工部31が径方向へ拡幅振動して、ワークの被加工穴内径面に対して径方向振動を伴った加工を行う。これにより、ホーニング加工等の内径面加工における加工効率を向上させることができる。

(もっと読む)

丸鋸研削装置

【課題】事前計測で研削時間の短縮を図りつつ高低刃にも対応することを可能にする。

【解決手段】レーザビーム発射装置と受光素子とによって構成される透過型光センサを「連続出力モード」として遮光量最大となる刃(刃先の最も高い刃)を割り出し((A)→(B))、次に、当該刃を右方向へ移動させて遮光量ゼロとなる移動量から最大径を算出し((C)→(D))、再び左方向へ移動させて各刃がレーザビームを横切る状態にすると共に光センサの出力を「コンパレータモード」に切り替えた状態で丸鋸軸を回転させて検出信号を得ることで各刃の一歯毎のピッチを算出し((E)→(F)→(G))、最大径の刃の刃先を研削加工位置にセットした状態でギャップエリミネータの出力から砥石と刃先の接触直前の状態を検出し、加工プログラムに従って一歯毎に研削加工を実行する((H)→(I)→(J))。

(もっと読む)

保持テーブルおよび加工装置

【課題】レーザー加工と切削加工とを用いて半導体ウェーハを切断する加工装置において、保持テーブルの表面の発熱を抑えると共に、保持テーブル上において切削ブレードのセットアップ作業を行うことができる保持テーブルおよび加工装置を提供すること。

【解決手段】少なくとも所定の波長のレーザー光線に対して透過性を有し、半導体ウェーハWを保持するウェーハ保持面52aと、ウェーハ保持面52aと同一平面において、少なくとも導電性を有し、切削ブレード37の刃先との接触時の通電によって切削ブレード37の切り込み方向における基準位置が検出可能なセットアップ基準面51cとが形成された。

(もっと読む)

研磨装置

【課題】研磨性能の向上を図った研磨装置を提供する。

【解決手段】研磨機構20は、XYZステージ10と対向するように設けられたベース部材21と、レンズLを研磨可能な研磨部27を先端側に有して基端側がベース部材21に連結された研磨工具25と、研磨工具25の基端側とベース部材21とを連結させるジョイント部30と、ジョイント部30とベース部材21との間に跨って設けられ、ベース部材21の内側に位置するジョイント部30(スラストジョイント33)を支持する板バネ部材35と、板バネ部材35に支持されたジョイント部30を介して研磨工具25の研磨部27にレンズLを押圧させる押圧機構40とを有し、板バネ部材35は、ジョイント部30が延びる長手方向に沿って略平行に2つ設けられている。

(もっと読む)

レンズ貼付方法及びレンズ貼付装置

【課題】加工終了後のレンズの中肉寸法を所望の精度に仕上げることができる。

【解決手段】貼付剤として、粘弾性特性を有するとともに加熱すると流動性が増大する熱融解性貼付剤を用い、貼付皿3および貼付剤を、熱融解性貼付剤が流動性を示す温度まで加熱するとともに、加熱された熱融解性貼付剤をレンズ2のレンズ面に塗布し、熱融解性貼付剤が塗布されたレンズ2を、貼付皿3の貼付面に仮貼り付けし、貼付皿3に仮貼り付けされたレンズ2を、レンズ面の裏面側の中央部を回動支点として回動可能、かつレンズ径方向に移動可能に保持して、貼付皿3側に押圧し、レンズ2のレンズ面を貼付面に倣わせ、レンズ2を貼付面3に倣わせた後、貼付皿3を冷却して、熱融解性貼付剤を固化させることで、熱融解性貼付剤を均一な膜厚寸法とし、レンズ2の中肉寸法の精度を高めるようにした。

(もっと読む)

研削方法および研削装置

【課題】研削する際に生じる弾性的な変動の影響を受けることなく、高い精度で目標仕上げ厚さにワークを研削する。

【解決手段】ワークの厚さを厚さ測定手段で測定しながら、該厚さ測定手段による測定データが、該ワークの目標仕上げ厚さになるように設定された目標厚さになるまで研削手段でワークを研削し、次いで、該研削工程が終了後、研削手段を研削後のワークから退避させた状態で、厚さ測定手段により該ワークの現実厚さを測定し、現実厚さと目標仕上げ厚さとを比較して、目標厚さを補正する。この後、補正した目標厚さにしたがってワークを研削する。

(もっと読む)

硬質脆性板の面取装置

【課題】ディスプレイパネル用のガラス基板その他の硬質脆性板の辺を加工する面取装置に関し、タクトタイムを全く又は殆ど増加させることなく、加工した総てのワークについて加工寸法の計測を行うことが可能な、従って、より高い加工精度を生産性を低下させることなく実現することができる面取装置を提供する。

【解決手段】テーブル2の工具3に対する送り方向上流側の幅方向両側に、ワークの両側辺部上面を見る上流側上カメラ5aを配置すると共に、工具3のテーブル送り方向下流側でワーク1の両側辺部上面を見る下流側上カメラ5bと、当該下流側でワークの両側辺部下面を見る下流側下カメラ6bとを設けた。テーブルを送り移動しながら面取加工を行い、加工を行った直後に下流側カメラ5b、6bで面取寸法の計測を行う。

(もっと読む)

研磨システム

【課題】ローラを介してキャリア定盤を回転させる研磨システムにおいて、ローラとキャリア定盤の周面との接触状態を均一化して効率的に回転を伝達する。

【解決手段】キャリア定盤40は、ローラ110を回転駆動するローラ駆動モータ115とローラを径方向に移動させるローラ移動構造150とを備えてキャリア定盤40の周囲に配設された複数のローラ駆動ユニット100により回転される。研磨システムは、キャリア定盤40が回転した時に各ローラ駆動ユニット100の配設領域を通る定盤外周面45の位置を検出する径方向位置検出部160を備え、制御装置が、径方向位置検出部160により検出される外周面45の位置に応じて、各ローラ駆動ユニットのローラ110の移動位置及び回転速度を制御するように構成される。

(もっと読む)

ワークの保持方法及び保持具

【課題】リング状のワーク、例えばCVTに採用される金属リングを、搬送中などに位置ズレを起こすことなく、正常な姿勢で保持することのできるワークの保持方法及び保持具を提供する。

【解決手段】金属リング2(ワーク)の一方の側端縁2bを搬送テーブル4(ベース部材)の平面部3に載置した後、金属リング2の他方の側端縁2cの外周端縁10を両側から挟み込むようにテーパ面6、6で押圧して、金属リング2を長円形に変形させた状態で搬送テーブル4の平面部3に保持するので、金属リング2を搬送中などに位置ズレを起こすことなく、正常な姿勢で保持することができる。

(もっと読む)

ウェーハの研削方法並びにウェーハ研削装置

【課題】粗研削加工後、最終仕上げ研削前に、非接触式膜厚計を用い、最終仕上げ研削加工時には、接触式膜厚計を用いるようにしたウェーハ研削装置を提供する。

【解決手段】粗研削加工と、仕上げ研削加工とを実行するウェーハの研削方法において、粗研削加工後、仕上げ研削加工前に、非接触式の膜厚計でウェーハの厚さを実測し、仕上げ研削加工時においては、接触式膜厚計を用いると共に、非接触式の膜厚計の実測データを参照することで、仕上げ厚さの微調整を行う。

(もっと読む)

スラブ研削方法およびスラブ研削装置の制御装置

【課題】個々に異なる形状の反りを有するスラブSに対して、その上面F1および側面F2の面全体を均一に研削することができるスラブ研削方法およびスラブ研削装置の制御装置を提供する。

【解決手段】スラブSの上面F1上で反りに倣う研削砥石11の上下位置を検出しその上下位置に基づいてスラブSの長手方向Xの反りを検出し記憶する反り検出工程S3と、研削砥石11を上面F1に押し当てつつ研削砥石11をスラブSの長手方向Xに相対的に往復させることにより上面F1に一面に研削加工を施す上面研削工程S4と、研削砥石11を側面F2に押し当てつつ研削砥石11を反り検出工程S3で記憶された反りに並行な研削経路に沿って相対的に往復させることにより側面F2に一面に研削加工を施す側面研削工程S6とを含むことから、反りを有するスラブSに対してその上面F1および側面F2の面全体を均一に研削することができる。

(もっと読む)

端面研削方法および両面研削装置

【課題】より高い精度で安定的にワークを加工する。

【解決手段】両面研削装置は、上部砥石16及び下部砥石26と、下部砥石26に対して上部砥石16を送り駆動するモータ駆動の送り機構と、この送り機構を制御するコントローラ50とを有する。各砥石16,26は回転中心がオフセットされており、これによって各砥石面16a,26aにそれぞれ非対向部分が設けられている。そして、これら非対向部分において各砥石面16a,26aに対向するように、当該砥石面16a,26aとの距離を検出する距離センサ40,41が設けられ、ワークWの加工中は、設定切込み送り量が得られるように、両センサ40,41の検出結果に基づき送り機構の動作がコントローラ50によりフィードバック制御される。

(もっと読む)

研削機の圧延ロール径計測装置及び圧延ロールの径計測方法

【課題】圧延ロールの軸芯がズレている場合でも正確に圧延ロールの径を計測することができる研削機における圧延ロール径計測装置を提供する。

【解決手段】回転自在に支持された圧延ロール2を砥石30で研削する研削機Aの圧延ロール径計測装置1であって、圧延ロールの上方側から自重により当該圧延ロールに設置され且つ当該圧延ロールの外周面に2点で接触可能なブロック体4と、ブロック体4の接触点の間に取り付けられ且つ圧延ロールの径の変位を計測可能な変位計5と、ブロック体4を圧延ロールの上方側で支持する支持機構6と、変位計5の計測値に基づいて圧延ロールの径を算出可能な算出部7を備え、ブロック体4は、圧延ロールの外周面に沿って移動可能となるように、支持機構6により支持されている。

(もっと読む)

磁気ディスク用ガラス基板の製造方法、及び磁気ディスクの製造方法。

【課題】ガラス基板の内周端面や外周端面の研磨を、高い精度で適切に行う。また、ガラス基板の内径の真円度や同心度を適切に高める。

【解決手段】磁気ディスク用ガラス基板の製造方法であって、ガラス基板10を複数枚準備する基板準備工程と、複数枚のガラス基板10の内周端面及び外周端面の少なくとも一方を研磨する端面研磨工程とを備え、端面研磨工程は、位置合わせ用部材20を用いて、ガラス基板10の位置合わせを行い、位置合わせ用部材20は、中心柱状部102と、複数の周辺柱状部104とを備え、中心柱状部102は、ガラス基板10に対して相対的に回転可能であり、かつ、回転した場合に、複数の周辺柱状部104を、軸から離れる方向へ押し出し、周辺柱状部104は、押し出されることにより、ガラス基板10の内周端面14に接して、複数枚のガラス基板10の位置を合わせる。

(もっと読む)

研磨装置及び方法

【課題】試料の研磨面における研磨痕や応力ムラの発生を抑え、試料表面の極めて広い範囲において十分な平坦度が得られて分析評価の可能な領域の大幅な拡大化を実現し、信頼性の高い薄膜化された試料を得る。

【解決手段】試料保持部2は、試料10が固定される試料台11と、試料台11を研磨表面1aに対して移動自在とし、試料台11を研磨表面1a内の任意の位置で固定する試料台設置機構と、試料台11に固定された試料10の研磨表面1a内における研磨方向に対する設置角度を調節する角度調節機構13と、試料台11を研磨表面1aに対して水平となるように調節する水平調節機構14とを備えて構成されている。

(もっと読む)

切削装置

【課題】レジンボンド砥石ブレードのように絶縁体からなる切削ブレードであっても、切削ブレードの外周がチャックテーブルや被加工物の上面に接触したときの切削ブレードの位置を確実に検出することができる切削装置を提供する。

【解決手段】チャックテーブルと、チャックテーブルに保持された被加工物を切削するための切削手段と、チャックテーブルと切削手段とを相対的に移動せしめる切削送り手段と、切削手段をチャックテーブルの保持面に対して垂直方向に移動せしめる切り込み送り手段とを具備し、切削手段が回転スピンドルと回転スピンドルに装着された切削ブレードと該回転スピンドルを回転駆動する駆動手段および回転スピンドルを回転可能に支持するスピンドルハウジングとを備えている切削装置であって、回転スピンドルに作用する振動に対応した振動信号を発生する振動信号発生手段と、振動信号発生手段によって発生された振動信号に基づいて切削ブレードの状態を判定する制御手段を具備している。

(もっと読む)

基板処理装置の研磨ヘッド位置調整方法及び研磨ヘッド位置調整治具

【課題】ベベル研磨ヘッドが複数個備えてあっても研磨速度及び研磨範囲にバラツキがなく、基板回転によるトルク値を観察し、加工終了を検出する加工エンド検出機構にも機差が少なく、加工時間が安定する基板処理装置の研磨ヘッド位置調整方法及び研磨ヘッド位置調整治具を提供すること。

【解決手段】半導体ウエハW等基板を保持して回転する基板保持回転テーブル10と、該基板保持回転テーブルに保持された基板の少なくともベベル部を研磨する研磨ヘッド32を備えた基板処理装置の該研磨ヘッド32の位置を調整する基板処理装置の研磨ヘッド位置調整方法であって、ベベル研磨を行う際の研磨ヘッドの位置調整を治具21を用いて行なうことを特徴とする。このように研磨ヘッド32の位置調整を治具21を用い、研磨ヘッド角度を0.1DEGまで調整することで、研磨範囲及び研磨速度のバラツキが少なくなる。

(もっと読む)

1 - 20 / 21

[ Back to top ]