Fターム[3C037DD06]の内容

Fターム[3C037DD06]の下位に属するFターム

噴出箇所 (34)

Fターム[3C037DD06]に分類される特許

41 - 60 / 89

被加工物の切削加工用の工具

一つのシャンク(3)と、これに保持される、本体(11)を有する一つのインサートチップ(9)とを有しており、またその際に前記シャンク(3)が、前記インサートチップ(9)を受け入れるために利用される一つのスロット(7)を有している、被加工物の切削加工用の工具が提案される。前記工具(1)は、前記本体(11)が、中心軸(21)を有する一つの中央部分(13)、及び、実質的に前記中心軸(21)の向きに延びる凸状に湾曲した少なくとも一つのセンタリング面(25,25')の他にも、前記中央部分(13)から出る少なくとも一つの駆動刃(23,23')を有していること、及び、前記シャンク(3)に設けられた前記スロット(7)が、前記少なくとも一つのセンタリング面(25,25')と協働する少なくとも一つの内面領域(53,53')を有することを特色とする。  (もっと読む)

(もっと読む)

超硬合金製ツイストドリル

【課題】高いドリル本体剛性と良好な切り屑排出性をバランスさせることでドリル先端部の溝部心厚W1付近での切り屑詰まりによる折損を防止し、安定した深穴明け加工を可能とした超硬合金製ツイストドリルを提供。

【解決手段】ドリル先端部の溝部心厚W1はドリル直径Dの25%〜40%とし、溝切れ上がり部 4の溝部心厚W3をドリル直径Dの23%以上とし、ドリル先端部から溝切れ上がり部 4までの 1/3の位置まで溝部心厚Wを凹曲線状WCに急激に減少させ、

ドリル先端部から溝切れ上がり部 4までの 1/3の位置の溝部心厚W2を、

W2≒W1−〔(W1−溝切れ上がり部の溝部心厚W3)×1/2 〕

とし、かつ前記 1/3の位置での溝部心厚W2から溝切れ上がり部 4の溝部心厚W3まで心厚テーパの勾配が減少したほぼ直線状SLにしたものである。

(もっと読む)

機械工具用のドリル工具及びドリル工具の製造方法

本発明は、ドリルボディ(10)と、該ドリルボディ(10)の前面に配置されたカッティングヘッド(12)とを有する、機械工具用のドリル工具に関する。ドリルボディ(10)は、少なくとも2つのチップ溝(20)を有し、該チップ溝はリブ(18)によってそれらのフランクで画定され、その少なくとも1つは螺旋形に湾曲している。冷媒通路(26)が、ドリルボディ(10)のリブ(18)内に配置され、カッティングヘッド側のドリルボディの端部に出口開口(28)を有している。出口開口(28)はそれぞれ、チップ溝(20)の1つの内部に配置され、直線通路端部ピース(26’)を介して、リブ(18)内に配置された冷媒通路(26)の1つと連通していることが、1つの特別な特徴である。  (もっと読む)

(もっと読む)

油穴付きドリル

【課題】ドリル刃先の一対の油穴 6a,8aからシャンク部終端の一対の油穴 6b,8bまで連通する一部を点線で示す一対の油穴 6c,8cが設けられた油穴付きドリルにおいて、ドリル径が3mm以上の油穴付きドリルに対しても、ドリル刃先へ十分なクーラント量供給することができる油穴付きドリルを提供を提供。

【解決手段】シャンク部終端の各油穴 6b,8bの開口面積を大きくするようシャンク部終端に各油穴 6b,8bを切断する一対の傾斜面7a(図1(a))又は円錐面7b(図1(b))を中央の端面を残して設け、残した中央の端面の幅 6は、ドリル刃先の一対の油穴 6a,8aのピッチ±(油穴径×1/2 )の範囲とし、軸心eに対する傾斜面7a又は円錐面7bの傾斜面角度 5は15°を越え75°までの範囲とした。

(もっと読む)

油穴付きドリル

【課題】ドリル刃先の一対の油穴 6a,8aからシャンク部終端の一対の油穴 6b,8bまで連通する一部を点線で示す一対の油穴 6c,8cが設けられた油穴付きドリルにおいて、ドリル径が4mmを越える穴付きドリルに対しても、ドリル刃先へ十分なクーラント量供給することができる油穴付きドリルを提供を提供。

【解決手段】シャンク部終端の各油穴 6b,8bの開口面積を大きくするようシャンク部終端に各油穴 6b,8bを切断する一対の対向傾斜溝7a、7a(図1(a)、(d))又は円錐穴7b(図1(b)、(e))を設け、一対の対向傾斜溝7a又は円錐穴7bの幅 6は、一対の油穴のピッチ±(油穴径×1/2 )の範囲とし、軸心eに対する対向傾斜溝又は円錐穴の傾斜面角度( 5×1/2 =端面に設ける穴の角度)は15°を越え75°までの範囲とした。

(もっと読む)

コンビネーションホルダ

【課題】ドリルの切刃及び付加加工チップの刃先の両方へ、効果的に適量のクーラントを供給することができるコンビネーションホルダを提供すること。

【解決手段】工作機の主軸に取り付けるコンビネーションホルダ1は、穴明け加工を行うためのドリル5と、加工穴81の開口側部分に面取り等の付加加工を行うための付加加工チップ6とを備えている。ホルダ本体部2と、チップ装着部3の環状側壁部31及び上記底部32とによって囲まれた部位には、クーラント溜り部35が形成してある。ドリル5内には、クーラント供給路21におけるクーラントCを、ドリル5の後端部53から先端の切刃51まで導くためのクーラント穴52が形成してある。チップ装着部3における底部32には、クーラント溜り部35におけるクーラントCを、付加加工チップ6の刃先61まで流下させるためのクーラント流路321が形成してある。

(もっと読む)

穴あけ工具及び穴あけ加工方法

【課題】 アルミニウム等の非鉄金属に対して、穴あけ工具の工具径よりも径が大きくなった様々な穴径の穴を効率よく加工できるようにする。

【解決手段】 回転する工具本体10の先端部に、回転中心を越えて半径方向に伸びた正面主切刃11と回転中心に達しない半径方向に伸びた正面副切刃12とが形成されると共に、外周部にねじれ溝13とねじれ溝に沿った外周切刃14が形成された穴あけ工具において、上記の工具本体の先端角θを180°<θ≦210°、工具径Dに対する芯厚dを0.4≦d/D≦0.65にすると共に、正面主切刃が半径方向に平行な状態で回転中心よりも回転方向上流側にずれるように形成し、この穴あけ工具を回転させて軸方向に送ると共に、この穴あけ工具を工具径D以下の円周軌道上を公転させて穴加工を行うようにした。

(もっと読む)

回転駆動可能な切削工具

孔、特に貫通孔を加工するための、冷却剤/潤滑剤の供給が一体化された回転駆動可能な切削工具、特に、例えば高性能リーマといった仕上げ工具として構成された切削工具について記載する。上記工具は、複数の各刃または各刃先、および各溝部が形成された刃部と、上記刃部の側とは反対側にチャック部が形成された軸とを有する。各刃先に冷却剤/潤滑剤を効果的に供給すると共に、製造方法のコスト効率を向上させるために、チャック部には、上記各溝部の数に対応した数の冷却剤/潤滑剤の各通路が形成されており、上記各通路は、それぞれ、軸方向の流出口を有している。上記冷却剤/潤滑剤の各通路から出てくる冷却剤/潤滑剤は、事実上、自由に浮いた状態にて、場合によっては、上記軸の外周面によって支持されながら、上記刃部の関連する各溝部に供給される。  (もっと読む)

(もっと読む)

切削工具

孔、特に貫通孔を加工するための、冷却剤/潤滑剤の供給が一体化された回転駆動可能な切削工具、特に仕上げ工具として構成された切削工具について記載する。例えばリーマとして構成された上記工具は、複数の各刃または各刃先、および各溝部が形成された刃部と、上記刃部の側でない反対側にチャック部が形成された軸とを有する。各刃先に冷却剤/潤滑剤を効果的に供給すると共に、製造方法のコスト効率を向上させるために、チャック部には、上記各溝部の数に対応した数の冷却剤/潤滑剤の各通路が形成されており、上記各通路は、軸方向の流出口を有し、上記軸に沿って上記刃部の関連する各溝部に通じている。  (もっと読む)

(もっと読む)

スローアウェイ式ドリルホルダの製造方法、スローアウェイ式ドリルホルダおよびそれを用いたスローアウェイ式ドリル並びにそれを用いた切削方法

【課題】 前記クーラント孔の形成途中の段階である螺旋状の止まり穴を効率よく形成し、作業効率およびエネルギー効率の高いスローアウェイ式ドリルホルダの製造方法を提供することを目的とする。

【解決手段】 前端から後端まで貫通したクーラント孔を備えてなるスローアウェイ式ドリルホルダの製造方法であって、一部が螺旋状孔からなる貫通孔を有した本体部用素材を準備する工程と、中実の切削部用素材を準備する工程と、本体部用素材の前端に前記切削部用素材を摩擦圧接してドリルホルダ用素材を得る工程と、ドリルホルダ用素材の外形を旋盤加工してドリルホルダ用ブランクを得る工程と、ドリルホルダ用ブランクの本体部分に、少なくとも1つの切り屑排出溝を形成する工程と、ドリルホルダ用ブランクの切削部分に、少なくとも1つのインサート装着座部を形成し、貫通孔に連通する直線状孔を形成して、クーラント孔を完成させる工程と、を備えることを特徴とする。

(もっと読む)

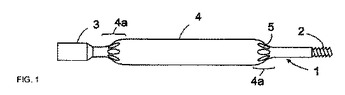

穿孔工具

本発明は軟岩や浮岩を穿孔する穿孔工具に関する。本発明で明らかにされた穿孔工具は、円形の横断面および滑らかな表面を有しドリルロッド(1)の中心軸に対して実質的に対称的に配された部分(4)を有し、その端部には洗浄剤用の導管が通過する収束部(4a)を有する。  (もっと読む)

(もっと読む)

回転工具

【課題】刃先への効率のよい冷媒の供給が可能であり、製作の手間が少ない回転工具を提供する。

【解決手段】ドリル1は、刃先3aに供給される研削水を導入する給水路9が、回転軸線Aに沿ってシャンク5の中央に設けられているタイプの回転工具である。このドリル1は、シャンク5の外周に設けられ、研削水を刃先3aに向けて流動させるように案内する案内部25と、シャンク5内に設けられ、給水路9と案内部25とを連通させる連通流路13と、を備えている。

(もっと読む)

貫通孔の形成方法

【課題】ロウ付けタイプの切刃を備えたドリルヘッドによって被削材に貫通孔を形成するに当たり、孔内周面におけるスパイラルマークの発生を防止し、優れた外観体裁と高い加工精度が得られる手段を提供する。

【解決手段】切刃取付座13a〜13cに切刃3A〜3Cがロウ付けされたドリルヘッド1Aによって被削材Wに貫通孔Hを形成するに当たり、ドリルヘッド1Aとして最外周部の切削を担う切刃3Aの刃先外端部31aにアールRを設けたものを用いる。

(もっと読む)

超硬合金製油穴付きコーティングドリル。

【課題】ドリル本体剛性と切くず排出性を両立し切くず詰まりによる突発的な折損を防止し安定した加工を可能にする働きをもつ超硬合金製油穴付きコーティングドリルを提供。

【解決手段】ドリル油穴 4内部を通り刃先先端部より微量ミストまたは水溶性切削油剤を吐出しながら深穴加工を行う超硬合金製油穴付きコーティングドリルにおいて、先端から急勾配で心厚を減ずる第一心厚テーパ部 1と、その後方に続く第一心厚テーパ部 1の勾配より小さい緩勾配で心厚を減ずる第二心厚テーパ部 2を設け、前記超硬合金製油穴付きコーティングドリルの溝切り上がり部 3の心厚をドリル直径の25%以上とした。

(もっと読む)

切削工具

【解決手段】シャンク1に対しドリル本体2の基端部3を経て連続するドリル本体2の主体部4を備えている。ドリル本体2の主体部4の先端部でドリル本体2の回転中心線2aの外周に、切刃を有する複数の切削端面6と、各切削端面6に隣接して開放した複数の切屑排出溝としての主溝7とをドリル本体2の回転方向へ交互に並べている。切削端面6の外周には切削油を主体部の先端部へ導くための複数の副溝10を設けている。主溝7と副溝10とはそれぞれドリル本体2の先端部側から基端部3側へ延設されている。ドリル本体2の主体部4では、外周円により囲まれる主溝7の断面積が先端部側から基端部3側へ向かうに従い漸増するとともに、外周円により囲まれる副溝10の断面積が先端部側から基端部3側へ向かうに従い漸減する。

【効果】切削工具の切屑排出機能を高めることができるばかりでなく、切削工具の強度の低下を抑制することができる。

(もっと読む)

超硬合金製油穴付きコーティングドリル

【課題】ドリルランド内部を通り刃先先端に開口する油穴より微量ミストを吐出しながらドリル直径の10倍以上の穴あけを行うのに適した、穴曲がりや穴の蛇行を抑制して穴拡大や穴の曲がりやうねりを発生させない超硬合金製油穴付きコーティングドリルを複雑な製作方法を要することなく提供。

【解決手段】ドリル本体外周面にドリル柄部に延びる2条の切くず排出溝2と外周ランド部8に一対の 2.4mm(ドリル直径の40%(30%〜60%の範囲であってもよい))の幅を持つマージン3を形成し、先端に一対の主切れ刃12に周方向に続く主逃げ面13及びシンニング4をそれぞれ形成し、かつシンニング4の傾斜角αを40°(40〜50°でもよい)としてマージンのドリル回転方向後端5がシンニング傾斜面4にかかるよう(接点5)にし、ランド部8にドリルねじれ角に沿って2個の油穴6を有する。

(もっと読む)

ドリル

【課題】CFRP等の複合材料に対して穴あけ加工を行う際に、バリや毛羽立ちの発生を防止できるとともに、寿命の延長を図ることができるドリルを提供する。

【解決手段】軸線O回りに回転されるドリル本体10の先端側に設けられた切刃部12の外周に、後端側に向けて延びる切屑排出溝13が形成され、この切屑排出溝13のドリル回転方向T前方側を向く内壁面13Aと切刃部12の先端逃げ面15との交差稜線部に切刃16が形成されたドリルにおいて、切刃部12の軸線Oに直交する断面において、切屑排出溝13の外周端13Bにおけるラジアルレーキ角が+5°から+25°の範囲内に設定されているとともに、先端逃げ面15に形成された切刃16のラジアルレーキ角が−20°から0°の範囲内に設定され、ドリル本体10の先端角αが80°から120°の範囲内に設定されていることを特徴とする。

(もっと読む)

金属粉末の成形法及び同成形法で成形した加工工具

【課題】

エンドミル、ドリル等径に対して長さの長い棒材の様な超硬合金素材は300m/m〜500m/mの長い棒材から切断しているが、切断加工上センター穴を作る事が難しいし、圧力分布が残っているため長さが安定しない。又半焼品からの加工では簡単に加工出来るが空気中での加工のため酸化されて品質が安定しないし、両方共に原料歩留が非常に悪い。この両方を解決するのが課題である。

【解決手段】 超硬合金金属粉末混合体の上下加圧法で成形加工する場合、結合材及び潤滑材としてパラフィンを加えてプレス成形する(パラフィン添加と同時に造粒する方法もある)が、この一次造粒した金属造粒粒子に二次潤滑材として一次潤滑材と相互溶解、化学反応を起こさず、酸素を含有しない液体潤滑材を2次材として一次粗粒子の表面にコーティングした後加圧成形する事で径に対し長い棒状、板状のプレス加工が容易になり、変形の少ない成形品を製造する事が出来る。

(もっと読む)

穿孔工具

【課題】孔加工の作業効率を向上させることができる穿孔工具を提供する。

【解決手段】先端部の角に、軸体の周方向に沿って等間隔に配置された面取部15を複数設け、この面取部15に対応する前記軸体の側面に、軸体の軸方向に沿って凹溝17を延設すると共に、研削液を送給する流通孔の開口端19,20の一部を前記面取部15に臨ませて配置したことを特徴とする穿孔工具である。

(もっと読む)

ドリル用コアビット

【課題】コンクリートのコアとの間に発生する摩擦を減少させると共に、穿孔時に発生した切削屑を外部に容易に排出することができる。

【解決手段】軸心に冷却剤流路25を形成したシャンク21と、シャンク21の先端に固着され、内側が冷却剤流路25に連通する研削砥石6と、を備え、研削砥石6は、外径が同一であって内径が異なる略半円状の2つの研削刃部31a,31bを有している。

(もっと読む)

41 - 60 / 89

[ Back to top ]