Fターム[3C043DD05]の内容

Fターム[3C043DD05]に分類される特許

61 - 80 / 394

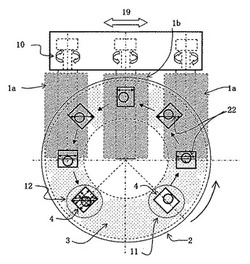

金属製品のバリ取り装置およびその方法

【課題】 本発明は、プレス等の加工後のワーク4に発生するバリ、鋭利なエッジを取り除くバリ取り装置とそのバリ取りの方法に関し、特にワーク4の要望する小さいワーク搬送を可能とすること。

【解決手段】ワーク4を直線的に運ぶ搬送コンベア方式から、円を描くように、ワーク4の角度を変えて一周させる旋回式の搬送方法にする。

(もっと読む)

動力伝達チェーン用ピンの研削装置及び研削方法

【課題】キャリアを小径化せずにピンの端面の曲率半径(R2)をさらに小さくすることができる動力伝達チェーン用ピンの研削装置及び研削方法を提供する。

【解決手段】中心軸3z周りに回転する回転体であって、外周近傍にピン1の両端面1aを研削する一対の砥面3bを有する砥石3と、中心軸3zと平行な中心軸2z周りに回転する回転体であって、ピン1を、中心軸3zに平行な姿勢で保持するキャリア2とを有する研削装置を用いてピンの研削を行う場合において、一対の砥面3b間にキャリア2によりピン1を挿入して通過させるとき、最深位置の前位置ではキャリア2の中心軸2zを砥石3の中心軸3zに変位量Δxだけ近づけ、最深位置では中心軸2zを元に戻して中心軸3zから遠ざけ、そして、最深位置の後位置では再び中心軸2zを中心軸3zにΔxだけ近づける、という進退動作をキャリア2が実行する。

(もっと読む)

流体動圧軸受装置用のハブ一体軸及びその製造方法

【課題】ハブ部を薄肉化した場合でも、寸法精度を十分に高めることが可能なハブ一体軸を提供する。

【解決手段】板材の塑性加工により軸部21及びハブ部22を一体に有する素形材30成形し、この素形材30のうち、少なくとも軸部21の外周面21b及びハブ部22の回転体搭載面(鍔部22cの上側端面22c1)に研削仕上げを施す。

(もっと読む)

板状被削物の加工及び剥離方法

【課題】

【発明が解決しようとする課題】

本発明は、ウエハなどの板状の被削物を研削・研磨などの方法により薄化する際に、割れや欠けなく安定して加工できるウエハの固定方法の提供することを課題とする。

【解決手段】

すなわち本発明は、板状の被削物を研削・研磨で厚みを低減する方法において、主面を粘着テープ、側面(外周部)を(A)多官能(メタ)アクリレート、(B)単官能(メタ)アクリレート、及び(C)重合開始剤からなるアクリル系樹脂組成物の紫外線硬化型接着剤で固定することを特徴とする。

(もっと読む)

研削装置および電子部品の製造方法

【課題】ワークの研削中に、ワークの位置ずれを抑制し、正確にワークの研削を行うことが可能な研削装置と、その研削装置を用いた方法を利用する電子部品の製造方法を提供すること。

【解決手段】搬送方向に回転移動するキャリアの収容空間に、ワークを一個ずつ収容する工程と、ワークが収められた収容空間を、搬送方向に回転移動させながら、回転するキャリアからワークにエアを吹き付け、ワークを、静止しているストッパ側壁に押し付ける工程と、ワークにエアを吹き付け、ワークをストッパ側壁に押し付けている状態で、ワークを収めた収容空間を、搬送方向に移動させ、研削領域で、研削手段を収容空間に入り込ませて、ワークの外周面に当て、ワークを回転させながら加工して凹溝を形成し、コアを作る工程とを有することを特徴とする。

(もっと読む)

研削装置

【課題】表面に凸部が形成されたウェーハであっても、研削前の保持テーブルへの吸引保持が行われていることを確認することができる研削装置を提供する。

【解決手段】ウェーハ(ワーク)1の内側1bに対応する部分を吸着する内部吸引部22と、内部吸引部22を囲繞しウェーハ1の外側1aを吸着する外部吸引部23と、内部吸引部22に吸引力を発生させた際の圧力を測定する圧力測定器24とを有する保持テーブル21とする。保持テーブル21にウェーハ1を設置した後、内部吸引部22および外部吸引部23に吸引力を発生させる前に、内部吸引部22のみに吸引力を発生させ、圧力測定器24により測定される圧力が所定の閾値の負圧を検出した際は研削可能と判定し、該所定の閾値の負圧を検出しない場合は研削不能と判定する。

(もっと読む)

半導体素子の製造方法、並びに、その製造方法によって作製された半導体素子を有する発光ダイオードおよびパワーデバイス

【課題】半導体素子の製造過程において、基板の研削および研磨工程における基板に欠けまたはクラックが発生することを抑制して、容易にダイシングする。

【解決手段】表面側に半導体層を有する基板10の表面10Aと研磨用支持部材50とを板状の接着部材20Aを介して接着剤40により接着する接着工程と、接着剤40を硬化させる硬化工程と、研磨用支持部材50に接着部材20Aを介して接着された基板10の裏面10Bを研磨して所定の厚さにする研磨工程とを備える。

(もっと読む)

センターレス研削盤

【課題】研削砥石1の外径、調整車2の外径、ワーク5の外径に応じて行う調整車2の設定、調整を簡素化でき、加工精度が安定できるようにする。

【解決手段】ベッド10上に水平スライド機構Aを介してテーブル11を配置し、そのテーブル11にγ旋回スライド機構Bを介して旋回台13を配置し、その旋回台13に横スライド機構Cを介してアッパスライド12を配置し、そのアッパスライド12に調整車2を配置する。水平スライド機構Aは、ワーク5の研削時にテーブル11をベッド10に対して水平方向に相対移動させることでワーク5の外径に合わせて調整車2を移動させる。γ旋回スライド機構Bは、旋回台13をワーク5の軸心w周りに回転移動させる。横スライド機構Cは、アッパスライド12を旋回台13に対して相対移動させる機能を有する。γ旋回スライド機構Bの有する機能により、旋回台13を回転移動させることで、ワーク5の調整車2に対する心高角γが調整可能でかつ、心高角γが常に一定であるセンターレス研削盤とした。

(もっと読む)

加工方法

【課題】被加工物を薄化するとともに高精度に平坦化する加工方法を提供する。

【解決手段】サブストレート23に貼り付けられた被加工物を研削して平坦化する加工方法であって、サブストレートを研削装置のチャックテーブル50で保持するサブストレート保持ステップと、該チャックテーブルで保持された該サブストレートを研削手段10で研削して平坦化するサブストレート平坦化ステップと、平坦化された該サブストレートに被加工物を貼り付ける貼り付けステップと、該貼り付けステップを実施した後、該被加工物の該サブストレート側を該サブストレート平坦化ステップで使用したのと同一のチャックテーブルで保持する被加工物保持ステップと、該被加工物保持ステップで該チャックテーブルに保持された該被加工物を、該サブストレート平坦化ステップで使用したのと同一の研削手段で研削して平坦化する被加工物研削ステップと、を具備したことを特徴とする。

(もっと読む)

研削装置

【課題】ワークが横滑りすることを抑制すること。

【解決手段】支持部材120のワークWが載置される領域内には、吸入口121を点対称位置として円形状の複数の穴部124が形成されている。このような支持部材120の構成によれば、支持部材120に形成された複数の穴部124が、支持部材120上面とワークWの下面との間に挟まれる空気を支持部材120の下面側に逃すので、支持部材120上面にワークWを載置するために支持部材120上面の数ミリ上からワークWを落とした際、支持部材120上面でワークが大きく横滑りし、ワークWを適切に支持できなくなることを抑制できる。

(もっと読む)

金属リング研削装置

【課題】金属リング研削装置において、研削ブラシの偏磨耗を防止する。

【解決手段】金属リング研削装置において、加工ヘッド200により各研削ブラシ211を回転自在に保持し、各研削ブラシに、アイドルギア213aと固定ギア213bとを設け、各研削ブラシを、これらのギアの配置順が異なる第1及び第2の研削ブラシの2種類とし、第1及び第2の研削ブラシを交互に配置し、各第1研削ブラシのアイドルギアが、隣接する第2研削ブラシの固定ギアと噛み合い、各第1研削ブラシの固定ギアが、隣接する第2研削ブラシのアイドルギアと噛み合うようにする。

(もっと読む)

洗浄方法

【課題】多孔質セラミックからなる保持テーブルの保持部の孔に詰まった研削屑を効果的に除去して保持部の吸引力を回復させることができる洗浄方法を提供する。

【解決手段】研削加工したワークを保持テーブル20の保持部21上から搬出した後に保持部21に水とエアとの混合流体を供給して保持部21から吹き出させることにより、保持部21内を洗浄し、保持部21内の孔に詰まっている研削屑を除去する。

(もっと読む)

希土類磁石のマルチ切断加工方法

【課題】希土類磁石のマルチ切断において、切断砥石ブレードの有効径が小さく、かつ薄い回転切断砥石ブレードを用いて、高さのある希土類磁石ブロックを高精度に切断する。

【解決手段】薄板円板状又は薄板ドーナツ円板状の台板の外周縁部に砥石外周刃を備える切断砥石ブレードを回転軸にその軸方向に沿って所定の間隔で複数配列し、上記複数の切断砥石ブレードを回転させて希土類磁石103を切削してマルチ切断加工する際、希土類磁石103上面側から下方に向けて切削操作を開始し、希土類磁石103を分断することなく一旦切削操作を停止し、希土類磁石103の天地を反転させ、該反転前後で形成される切削溝の位置が上下で一致するように希土類磁石103を配置して、反転後の希土類磁石103上面側から下方に向けて切削操作を再開し、反転前後で形成される切削溝を連通させて切断する。

(もっと読む)

円筒研削盤

【課題】円弧運動の切込みを行う円筒研削盤の数値制御演算を簡易なものにする。

【解決手段】第一線f1回りにワークを回転される主軸23と、第二線f2回りに回転する砥石軸42と、縦向き支持軸12a、12bと、主軸23を縦向き支持軸12a回りへ揺動自在に支持する軸支持手段102を備えている。ワーク切込駆動手段105は、縦向き支軸66中心に水平面内で揺動し、縦向き支軸66から軸支持手段102のある一点との間の距離を設定する。

(もっと読む)

インゴットブロックの複合面取り加工装置および加工方法

【課題】スループット時間が短く、フットプリントがコンパクトなシリコンインゴットブロックの複合面取り加工装置を提供する。

【解決手段】円柱状インゴットブロックの四側面剥ぎ加工をスライサー装置の一対の回転刃91a,91bで行って得られた角柱状インゴットの四隅R面および四側面を一対のカップホイール型粗研削砥石11g,11gで粗研削加工して面取りし、ついで、一対のカップホイール型仕上げ研削砥石10g,10gでそのブロックの四隅R面および四側面を仕上げ研削加工する面取り加工して表面平滑度の優れた角柱状インゴットブロックを製造する複合面取り加工装置1。

(もっと読む)

複合研削盤による研削方法

【課題】ワークを挟持する方向を入れ替えることなく、且つよりシンプルな構造の研削盤にてワークの両端部近傍の研削が可能である、複合研削盤による研削方法を提供する。

【解決手段】一対の主軸装置を用い、一対のセンタ部材21、31にてワークWを挟持するステップ(A)、2つのセンタ部材を主軸回転軸ZWの一方側にスライドさせるステップ(B)、他方側用砥石TBをワークの他方側の端部近傍WTbに対向させるステップ(C)、一方側の駆動ピン23を回転させて他方側用砥石にてワークの他方側の端部近傍を研削するステップ、他方側用砥石を離間して一方側の駆動ピンの回転を停止して2つのセンタ部材を主軸回転軸の他方側にスライドさせるステップ(D)、一方側用砥石TAをワークの一方側の端部近傍に対向させるステップ(E)、他方側の駆動ピン33を回転させて一方側用砥石にてワークの一方側の端部近傍WTaを研削するステップ、とを有する。

(もっと読む)

ウェーハの平坦加工方法

【課題】インゴットから切り出して得られたウェーハの歪みに起因する反り及びウェーハ両面の表層に生じるうねりを効果的に除去して平坦化すること。

【解決手段】一次研削工程(ST11)においては、インゴットから切り出して得られたウェーハの両面(一の面、二の面)を研削することで両面の加工歪みを除去して当該加工歪みの大きさの相違に起因する反りを低減する。樹脂塗布工程、うねり形状復帰工程及び樹脂硬化工程(ST12〜ST14)において、ウェーハの両面の表層のうねりの形状を維持した状態で紫外線硬化樹脂によって成形硬化する。一の面、二の面うねり除去工程(ST15、ST17)においては、紫外線硬化樹脂で硬化させたウェーハの表層に生じたうねりを除去する。

(もっと読む)

支持トレイ

【課題】 複数の被加工物を一度に加工でき、被加工物の外周に不良を生じさせることのない加工を可能とする支持トレイを提供することである。

【解決手段】 被加工物を支持する支持トレイであって、支持基板の上面に形成された互いに離間した複数の円形凹部を有することを特徴とする。

(もっと読む)

研削方法

【課題】 表面に突起を有する被加工物を破損することなく研削可能な研削方法を提供することである。

【解決手段】 表面に突起物が形成された被加工物の裏面を研削する研削方法であって、円形凹部と該円形凹部を囲繞する環状凸部とを備えた保持治具を準備する保持治具準備ステップと、該保持治具の該円形凹部内に、表面に突起物が形成された被加工物の裏面を露出させて被加工物を配設する配設ステップと、該配設ステップの前又は後に、該円形凹部内に液状硬化剤を注入する液状硬化剤注入ステップと、該円形凹部内に被加工物が配設されて該液状硬化剤が注入された状態で、該液状硬化剤を硬化させて被加工物を固定する固定ステップと、該固定ステップを実施した後、研削手段で被加工物の裏面と該保持治具の該環状凸部とを研削する研削ステップと、を具備したことを特徴とする。

(もっと読む)

ガラス基板積層体用ワークホルダ及びこのワークホルダを用いたガラス基板の製造方法及びこの製造方法で製造されたガラス基板及びこのワークホルダを用いた磁気記録媒体用ガラス基板の製造方法及び磁気記録媒体用ガラス基板

【課題】本発明はガラス基板積層体を保持する作業を効率良く行えると共に、ガラス基板積層体の研磨を高精度に行えることを課題とする。

【解決手段】ワークホルダ10は、下枠部20と、上枠部30と、側枠部40とを一体に結合させたホルダ本体50を有する。下枠部20と、上枠部30と、側枠部40とは、夫々ステンレス等の金属により形成されており、溶接により一体化される。下枠部20及び/又は上枠部30の機械加工は、溶接終了後に行う。また、ホルダ本体50の上部には、上側保持部60と、位置決め部70とが設けられている。上側保持部60は、ホルダ本体50の上枠部30に取付けられ、ホルダ本体50内に収納されたガラス基板積層体を保持する。位置決め部70は、上側保持部60に取り付けられると共に、センタリングシャフトの上端を保持する。

(もっと読む)

61 - 80 / 394

[ Back to top ]