Fターム[3C043DD05]の内容

Fターム[3C043DD05]に分類される特許

1 - 20 / 394

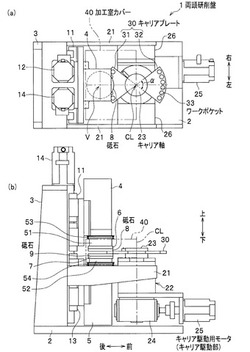

研削装置

両頭研削盤

【課題】加工室カバーを小型化できると共に、加工室カバーの外部でキャリアプレートに対するワークの着脱を行うことができる両頭研削盤を提供する。

【解決手段】両頭研削盤1において、キャリアプレート30は、キャリア軸23を中心とする90度未満の中心角αを持つ扇形の外形形状を呈すると共にワークポケット33が複数形成された一対のキャリア部31,32を有し、キャリア軸23は、当該キャリア軸23の中心線CLの延長方向から見て、加工室カバー40の内外の境界部に設置され、キャリア軸23の回転に従って、キャリア部31,32が加工室カバー40の内部に対して出入りする。

(もっと読む)

研削装置及び円形板状ワークの洗浄方法

【課題】研削装置のチャックテーブルに保持されていた円形板状ワークの被保持面側が保持部材によって保持されている場合において、被保持面のうち保持部材によって保持されている部分も洗浄できるようにする。

【解決手段】洗浄部材621に、搬出手段が保持した円形板状ワークの被保持面Tを接触させ、洗浄手段を構成する回転防止部材82を上昇させ被保持面Tに接触させて洗浄部材621の回転動作によって被保持面Tのうち回転防止部材82が接触している箇所以外の部分を洗浄し、その後、回転防止部材82を下降させて、被保持面Tのうち回転防止部材82が接触していた部分を露出させ、洗浄部材621を所定角度回転させることによって円形板状ワークが当該所定角度と同じ角度回転した後、再び回転防止部材82を上昇させ被保持面Tに接触させて洗浄部材621の回転動作によって被保持面Tの未洗浄部分を洗浄する。

(もっと読む)

円筒軸の製造方法及び印刷装置

【課題】高い精度を有する円筒軸の製造方法を提供する。

【解決手段】円筒軸16の製造方法は、矩形金属板を円筒状に曲げて円筒軸16を形成する円筒曲げ工程と、円筒曲げ工程と同時又は後れて、継ぎ目80の一部に締結部85を一つ以上形成する工程と、締結部85までの距離が長い一端16s側から距離が短い他端16f側に向けて円筒軸16の表面16aを研磨する研磨処理工程と、を有する。

(もっと読む)

加工装置

【課題】吸着保持面を有するチャックテーブルにおいて板状ワークを保持する場合に、吸着保持面が完全に覆われるように板状ワークを載置できるようにする。

【解決手段】チャックテーブル2に位置決めブロック24が固定され、位置決めブロック24には板状ワークWのオリエンテーションフラットOFと吸着保持部20に形成されたフラット部200とを平行にする角度位置決め部243と、角度位置決め部243の両端に設けられチャックテーブル2の中心と板状ワークW中心とを一致させる2つの中心位置決め部244とを備え、板状ワークWを位置決めブロック24に押し当てるだけで、板状ワークWの角度と中心位置をあわせることができ、板状ワークWを容易かつ確実に吸着保持することができる。

(もっと読む)

平面研削盤のワーク投入装置

【課題】保持空間内におけるワークの傾きに起因した噛み込みを防止し、ワークを確実に収納ポケット内に収納することができるワーク投入装置を提供する。

【解決手段】ワーク投入装置10は、ワークWを保持するための保持空間21が表裏に貫通するように形成された板状の保持プレート20と、保持空間21内にワークWを供給する供給機構30と、保持空間21内に供給されたワークWを下方に押す押出機構40と、保持空間21内の空気を吸引し、当該保持空間21内に供給されたワークWを保持面21a,21cに吸着して、当該ワークWを保持空間21内に保持するための吸引機構50とから構成される。ワークWを保持面21a,21cに吸着することで、その姿勢が変化するのを防止することができ、ワークWを確実に収納ポケット5内に収納することができる。

(もっと読む)

サファイア基板の研削方法

【課題】外周に欠けを発生させることなく所定の厚みに研削することができるサファイア基板の研削方法を提供する。

【解決手段】被研削面と被研削面と反対側の支持面とを有し外周部に被研削面および支持面に対してそれぞれ45度の角度を持った面取り部が形成されたサファイア基板の被研削面を研削する研削方法であって、サファイア基板の支持面に保護テープを貼着する保護テープ貼着工程と、保護テープ側を研削装置のチャックテーブルの保持面上に保持し、サファイア基板の被研削面を研削する研削工程とを含み、研削工程は、サファイア基板の支持面側に形成された面取り部の外周面側端部から50μm以上被研削面側の位置で研削を終了する。

(もっと読む)

方形ワークの三面取り研削方法およびそれに用いる複合研削砥石車

【課題】方形ワークの3面(XZ面、YZ面、XY面)の直角出し研削加工をなす安価な平面研削装置を提供する。

【解決手段】中央プレーン砥石車部2bの両側面に10〜45度の傾斜角を有するアンギュア砥石車部2a,2cが一体化された外周縁断面が傾斜−平行−傾斜形状を示す複合研削砥石車2を用い、ワークテーブルを往復動させつつ、方形ワークWのXY面、XZ面をアングラー砥石車部2a、2cで平面研削し、ワークテーブルを移動せず、砥石軸を上下方向移動および前後方向移動させて、方形ワークWのYZ面をプレーン砥石車部2bで平面研削する。

(もっと読む)

研削装置及び研削方法

【課題】環状フレームや装置が損傷しにくい研削装置を提供する。

【解決手段】制御部27は、固定部21に固定された環状フレーム12の上面12aの高さ位置を検出部26に検出させ、検出された環状フレーム12の上面12aの高さ位置が吸着部23の上面23aの高さ位置よりも低い場合に駆動部25を駆動させる。

(もっと読む)

硬質基板の研削方法

【課題】サファイア基板等の硬質基板を損傷させることなく所定の厚みに研削することができる硬質基板の研削方法を提供する。

【解決手段】環状のフレーム3に装着され紫外線を照射することによって硬化する粘着層32を有する粘着テープ30の粘着層に硬質基板2の被研削面と反対面を貼着する工程と、硬質基板より大きい押圧面を有する第1の押圧部材41と第2の押圧部材42とによって粘着テープと硬質基板とを挟んで所定の温度で加熱しつつ所定の圧力で所定時間押圧することにより、硬質基板の外周から粘着層を盛り上がらせて硬質基板の外周部を囲繞する環状の保持土手322を形成する工程と、保持土手形成工程が実施された粘着テープに紫外線を照射し、粘着テープの粘着層における少なくとも保持土手を含む内側の領域を硬化せしめる工程と、粘着層硬化工程が実施された粘着テープ側を研削装置のチャックテーブルに保持し、硬質基板の被研削面を研削する。

(もっと読む)

ガラス板研磨装置の監視方法及び監視システム

【課題】本発明は、ガラス板の破損発生率を低減できるガラス板研磨装置の監視方法及び監視システムを提供する。

【解決手段】搬出部36におけるガラス板Gの破損を低減させるために、実施の形態では、画像処理部34で算出された実面積が基準面積となるように、液体塗布部14でのグリセリンの塗布量を、グリセリン制御部42によって制御する。すなわち、液体塗布部14において塗布されたグリセリンによる吸着部分が、剥離部22によって剥離された際に基準面積と略等しくなるように、グリセリンの塗布量をグリセリン制御部42によって制御する。例えば、ガラス板Gの非研磨面の全てを吸着シート12に吸着させるのではなく、吸着部分と非吸着部分を備えるとともに、前記吸着部分を所定のエリアに分割するように、グリセリン制御部42によってグリセリンの塗布量を制御する。

(もっと読む)

サファイア基板の平坦化加工方法

【課題】サファイア基板をスループット20枚/時以上の市場要求を満足させる最適加工条件で平坦化加工して、薄肉化した反りのない加工基板を製造する方法および装置を提供する。

【解決手段】3軸の研削砥石ヘッド34hc,34hm,34hfを備える研削装置で研削工程を行った後、2基のワーク吸着ヘッド22,22を備えるラップ盤とダイヤモンド砥粒を分散させたスラリーを用いてラップ加工を行い、表面粗さ(Ra)が20nm以下のサファイア基板を製造する。

(もっと読む)

ガラス板研磨装置の監視方法及び監視システム

【課題】本発明は、ガラス板の破損発生率を低減できるガラス板研磨装置の監視方法及び監視システムを提供する。

【解決手段】実施の形態の監視システムは、吸着シート22に対するガラス板Gの異常吸着形態を常時監視し、異常と判定した場合には、そのガラス板Gの研磨を実施せず、研磨部18を停止したり、アラーム58から警告音を発生させたりして、オペレータに異常を知らしめる。実施の形態の監視システムは、グリセリン塗布部12、板吸着部14、研磨部18を有する通常設備のガラス板研磨装置10において、板吸着部14と研磨部18との間に、撮像部16を有する判定部20を備える。撮像部16は、板吸着部14から研磨部18に移動する吸着シート22をライト38によって照明し、その反射光をカメラ40によって撮像する。そして、判定部20は、カメラ40で撮像された画像に基づき、吸着シート22にガラス板Gが正常に吸着されたか否かを判定する。

(もっと読む)

管状弾性体の研磨方法、弾性ローラの製造方法及び弾性ローラ

【課題】管状弾性体を高い振れ精度となるように研磨できる管状弾性体の研磨方法、振れ精度が高い弾性層を有する弾性ローラ及びこの弾性ローラの製造方法を提供すること。

【解決手段】軸体71の外周面に配置された管状弾性体7を研磨する方法であって軸体71の端面から10mm以内であって管状弾性体71cの端面から突出する軸体71の軸線長さに対して8〜21%の軸線長さの円筒状外周面17cをコレットチャック3で把持する工程と管状弾性体7を相対的に回転させる工程とコレットチャック3の周辺環境を調整することなく管状弾性体7の外周面を砥石4で研磨する工程とを有する管状弾性体7の研磨方法、軸体71の外周面に管状弾性体7を配置してローラ原体6を作製する工程と管状弾性体7の研磨方法で管状弾性体7を研磨する工程とを有する弾性ローラの製造方法、並びに、この製造方法で製造された振れ精度が0.10mm以下の弾性ローラ。

(もっと読む)

円柱状インゴットの複合面取り加工装置ならびにそれを用いてワークに円筒研削加工およびオリフラ研削加工をする方法

【課題】円筒状インゴットブロックの外周面の円筒研削加工を短くしたい。およびワークの結晶方位を高精度に検出したい。

【解決手段】 XRD機600を挟んで同一タイプのn(n=2〜4の整数)台の円筒研削

装置500を配置した複合面取り加工装置1とし、円筒研削装置500でワーク外周面の皺を取り除いた後に、円筒研削加工されたワークの結晶方位をXRD機600で検出、マーキング

する。

その後、前記円筒研削装置500を用いてワークのオリフラ研削加工を行う。

(もっと読む)

サファイア基板の平坦化加工装置および平坦化加工方法

【課題】 サファイア基板を高スループットで平坦化加工して薄肉化した反りのない異物の付着が少ない加工基板を製造することができる平坦化加工装置の提供。

【解決手段】 3軸の研削砥石ヘッド34hc,34hm,34hfを備える研削装置30と、2基のワーク吸着ヘッド22,22を備えるラップ盤20間のサファイア基板の移送を多関節型搬送ロボット4のアーム4aを利用して行う。

(もっと読む)

ウエーハの加工方法

【課題】ウエーハを構成する基板に埋設された全ての電極を研削して露出させることなく、電極の手前の位置で裏面研削を終了することができるウエーハの加工方法を提供する。

【解決手段】基板表面のボンディングパッドと接続する電極が基板に埋設されているウエーハ2を所定の厚みに形成するウエーハの加工方法であって、表面に液状樹脂を被覆したサブストレート3と基板21の表面を液状樹脂液を介して接合する工程と、高さ位置計測手段8によりサブストレートが接合された基板の裏面におけるサブストレートからの高さ位置を計測する工程と、基板に接合されたサブストレート側を研削装置のチャックテーブルに保持する工程と、研削ホイールにより基板の裏面を研削する工程とを含み、裏面研削の前に、サブストレートからの高さ位置計測結果から求めた基板裏面の勾配に対応してチャックテーブルの保持面と研削ホイールの研削面との対面状態の調整を実施する。

(もっと読む)

研磨装置

【課題】 倣いローラによる表面のすれを抑制することができる研磨装置を提供する。

【解決手段】 基準となる一直線上に軸が位置決めされた状態で軸周りに回転している金属管の外表面の一部に研磨部材を接触させるとともにこの研磨部材が接触する箇所と反対側の金属管の箇所を倣いローラに接触させてこの研磨を行う箇所の金属管の軸を一直線上に保持させながらこの研磨部材を金属管の軸方向に移動させて金属管の外表面の研磨を行う。倣いローラが、一直線に平行な軸周りに回転可能に支持され、この倣いローラを揺動可能に支持する揺動部を設ける。

(もっと読む)

ワークの複合面取り加工装置およびそれをもちいる複合面取り加工方法

【課題】円筒状インゴットブロック(ワーク)の外周面を円筒研削加工およびオリフラ研削加工する際の生産時間を短くしたい。

【解決手段】 XRD機600を挟んで同一タイプの円筒粗研削装置500a,500bおよび円筒仕上げ研削装置700a,700bの4台を設け、4台の円筒研削装置500a,500b,700a,700bのワークの面取り加工作業を同時間帯に平行に稼動できるように、ワーク

の搬送ロボット200を付随させた。

(もっと読む)

薄板状ワークの研削方法及び両頭平面研削盤

【課題】キャリアリングに加わる外力の影響を少なくできワークの研削精度を向上させることができると共に、摩擦等の問題が発生せず長期間にわたって良好な研削精度を維持できるようにする。

【解決手段】キャリア4に装着された薄板状のワークWを一対の静圧パッド1により非接触で静圧支持し、キャリア4を介してワークWを回転させながら、一対の研削砥石3によりワークWの両面を研削する両頭平面研削盤において、キャリア4の外周のキャリアリング5を非接触で静圧支持する静圧キャリアガイド6a,6bを周方向に複数個備える。キャリアリング5は円筒面状の外周面12を有し、その外周面12に近接して各静圧キャリアガイド6a,6bを略等配に配置する。静圧キャリアガイド6a,6bは固定しても良いし、フローティング可能にしても良い。

(もっと読む)

1 - 20 / 394

[ Back to top ]