Fターム[3C069BA04]の内容

石材又は石材類似材料の加工 (12,048) | 加工手段(工具)の種類 (1,887) | 切断、鋸引きを行うもの (1,569) | 円板刃、ダイシングソー (499)

Fターム[3C069BA04]に分類される特許

141 - 160 / 499

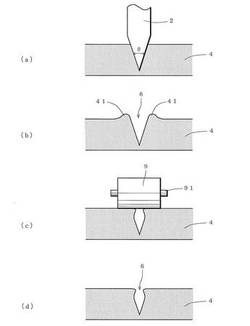

樹脂フィルムのバリ取り方法及び積層体の切断方法

【課題】樹脂フィルムに切り込みを入れた際に生じるバリを除去する方法を提供する。

【解決手段】カッター2を樹脂フィルム4に圧接させ、カッター2を樹脂フィルム4に対して相対的に移動させることによって、樹脂フィルム4に切り込み6を入れた後、切り込み6を入れた部分を押圧部材で押圧して、切り込み6によって生じたバリ41を押し潰す。ここでバリ41を取り除いた後の樹脂フィルム4aの表面の平面度をより高くする観点からは、押圧部材をローラ部材とし、押圧部材の中心軸を切り込み方向に対して略垂直として、切り込み6の部分を転動させるのが好ましい。ローラ部材の直径としては1〜10mmの範囲が好ましい。

(もっと読む)

加工装置

【課題】 被加工物を位置決めしてチャックテーブル上に容易に搭載可能な加工装置を提供することである。

【解決手段】 被加工物を保持する保持面を有し作業者が被加工物を載置するチャックテーブルと、該チャックテーブルで保持された被加工物へ加工を施す加工手段とを備えた加工装置であって、該チャックテーブルの該保持面に対面して配設された光源と、該光源と該チャックテーブルとの間に配設され被加工物位置合わせ用パターンを有するフィルタとを少なくとも含むパターン投影手段を具備したことを特徴とする。

(もっと読む)

チップホルダ

【課題】スクライブラインの形成位置を安定させ、所望の位置からのずれが生じないようにすることを目的とする。

【解決手段】スクライビングホイール12Bの側面に貫通孔を形成し、かつ外周に沿って稜線をなす刃先を形成する。ホルダ11Cに、スクライビングホイール12Bを挿入するホルダ溝14を形成し、ホルダ溝14を傾いて貫通するピン孔15Cを形成する。円柱部材であるピン13Cを、ピン孔15C及びスクライビングホイール12Bの貫通孔に挿入し、ホルダ溝14内でスクライビングホイール12Bを回転自在に保持してチップホルダ10Cを構成する。これによってスクライブ中のスクライビングホイール12Bは、ピン13Cに沿ってホルダ溝14の側面と接するところまで移動する。

(もっと読む)

切削加工装置

【課題】加工効率を低下させることなく高精度にワークに形成される溝の深さを制御できる切削加工装置を提供する。

【解決手段】分割予定ラインLに形成された加工溝9の断面形状をワークWの外周側面側から撮像する撮像手段8を備え、撮像手段8で撮像した加工溝9の断面形状から取得したワークWへの切削ブレード30の切り込み量に基づいて、後に加工する分割予定ラインへの切り込み量を制御することにより、所望深さの加工溝を高精度に形成する。また、一本の分割予定ラインLを加工して加工溝9を形成した後、後の分割予定ラインの切削開始位置に切削ブレード30を位置づけるまでの間に加工溝の深さを認識して切削ブレードの切り込み量を調整しなおすことができるため、加工効率を低下させることがない。

(もっと読む)

ホルダジョイント、スクライブヘッド及びスクライブ装置

【課題】ホルダジョイントにチップホルダを正確に位置決めすると共に、チップホルダの取り外しを容易にすること。

【解決手段】ホルダジョイント20に開口23を設け、その側方に切欠き25,25bを設ける。チップホルダ10には取付部16の側方に突出する突起部16a,16bを設ける。ホルダジョイント20の開口23にチップホルダ10を挿入し、その突起部16a,16bをホルダジョイントの切欠き25a,25bに接触させてホルダユニット30とする。これによりチップホルダを正確に位置決めすることができ、着脱自在のホルダユニット及びスクライブヘッドを実現することができる。

(もっと読む)

切削加工装置

【課題】加工手段の可動範囲を維持した状態で装置幅を従来よりも小さくできる切削加工装置を提供すること。

【解決手段】第1の切削ブレード4と第2の切削ブレード5とがY方向において最も離間した状態において、第1のナット18と第1のモータ16とが最も離間した状態に配置され、第2のナット21と第2のモータ19とがY方向において最も離間した状態に配置されるように設定されており、第1の切削ブレード4と第2の切削ブレード5の可動範囲を維持した状態で装置幅を小さくすることが可能となる。

(もっと読む)

加工装置

【課題】 傾いた保持面を水平に補正可能な加工装置を提供することである。

【解決手段】 被加工物を保持する保持面を有するチャックテーブルと該保持面に直交する回転軸を有し該チャックテーブルが搭載されるチャックテーブル基台とを含むチャックテーブル機構と、該チャックテーブルで保持された被加工物に加工を施す加工手段と、該チャックテーブル機構と該加工手段とを加工送り方向へ相対移動させる加工送り手段と、該チャックテーブル機構と該加工手段とを該加工送り方向に直交する割り出し送り方向へ相対移動させる割り出し送り手段と、を備えた加工装置であって、該チャックテーブル基台は、該チャックテーブルを支持する支持面に配設され該チャックテーブルの該保持面の傾きを調整する傾き調整手段を具備したことを特徴とする。

(もっと読む)

レーザースクライブ割段方法

【課題】高精度なレーザースクライブが実現可能なレーザースクライブ割段方法

【解決手段】平面矩形状の基板2の互いに直交する第一方向Fと第二方向Sとにそれぞれ沿ってレーザーを複数列照射して格子状にスクライブ21,22を形成して基板2を割段するレーザースクライブ割段方法であって、前記基板2を複数列にレーザーを照射してスクライブ21,22を形成する前に、第一列211を形成する位置の近傍側縁に補強保持部材3を密着配置するスクライブ前処理工程と、前記補強保持部材3から近い順番に前記第一方向Fと平行な第一列211〜第n列にレーザーを照射してスクライブ21を形成する第一スクライブ工程と、この第一スクライブ工程でスクライブ21が形成された第一列211から第n列にかけて前記第二方向Sと平行な第一列221〜第m列にレーザーを照射してスクライブ22を形成する第二スクライブ工程と、を備えた。

(もっと読む)

スクライブ装置及びそのチップホルダ交換方法

【課題】スクライブ装置において、短時間でチップを交換できるようにすること。

【解決手段】チップホルダ10にチップ14を回転自在に取付ける。チップホルダ10を円筒形とし、その先端に取付部16を設ける。ホルダジョイントに開口部を設け、マグネットによってチップホルダ10を吸着させて取付けることによって、着脱を容易にする。又チップホルダ10の面に、チップのオフセットデータを2次元コード17として記録する。チップホルダの交換時にオフセットデータを読出してスクライブ装置に入力することにより、オフセットを打ち消す。こうすればチップホルダを着脱する際に補正に関連して必要だった操作を省いて、短時間の装置停止の間にチップを交換することができる。

(もっと読む)

脆性材料基板スクライブ用のカッターホイールおよびその製造方法

【課題】脆性材料基板を分断するに際し、基板の板厚が薄い場合でも精度の高いスクライブラインを安定して形成できるカッターホイールおよびその製造方法を提供する。

【解決手段】 脆性材料基板スクライブ用のカッターホイールを製造するにあたり、ディスク状ホイール40の刃先2を少なくとも1つの刃先角度θ1で粗研磨して形成し、次いで前記刃先2の先端側を刃先角度θ1と異なる刃先角度θ2で仕上げ研磨して形成する工程を有することを特徴とする。

(もっと読む)

チップホルダ

【課題】スクライブ装置において短時間でチップを交換できるようにすること。

【解決手段】チップホルダ10にチップ14を回転自在に取付ける。チップホルダ10を円筒形とし、その先端に取付部16を設ける。ホルダジョイントに開口部を設け、マグネットによってチップホルダ10を吸着させて取付けることによって、着脱を容易にする。又チップホルダ10の面に、チップのオフセットデータを2次元コード17として記録する。チップホルダの交換時にオフセットデータを読出してスクライブ装置に入力することにより、オフセットを打ち消す。こうすればチップホルダを着脱する際に補正に関連して必要だった操作を省いて、短時間の装置停止の間にチップを交換することができる。

(もっと読む)

カッターホイールを用いた脆性材料基板のスクライブ方法および分断方法

【課題】脆性材料基板を分断するに際し、基板の板厚が薄い場合にも精度の高いスクライブラインを安定して形成できるカッターホイールを用いた脆性材料基板のスクライブ方法および分断方法を提供する。

【解決手段】 ディスク状ホイールの円周部に沿ってV字形の稜線部40aが刃先2として形成され、稜線部40aに突起jが複数個形成されたカッターホイール40を、脆性材料基板G上に圧接転動させることにより基板Gの表面にスクライブラインを形成するスクライブ方法であって、厚み0.4mm以下の基板Gをスクライブするに際し、ホイール40の外径が1.0〜2.5mmであり、突起jが稜線部40aの全周に8〜35μmのピッチPで形成され、突起jの高さhが0.5〜6.0μmであり、刃先2の角度αが85〜140°であるカッターホイール40を用いることを特徴とする。

(もっと読む)

スクライブヘッド

【課題】スクライブヘッドの軽量化を実現し、高速スクライブ動作の安定化を図る。

【解決手段】このスクライブヘッドは、第1ホルダ3及び第2ホルダ4と、ホルダ切換機構6と、ホルダ駆動機構7と、を備えている。第1ホルダ3及び第2ホルダ4は、それぞれ先端にスクライブライン形成用のカッタ21又はバックアップローラ22が装着可能であり、カッタ21又はバックアップローラ22が、ガラス基板表面に当接可能な処理位置と、ガラス基板から離れた退避位置と、を取り得る。ホルダ切換機構6は第1ホルダ3及び第2ホルダ4の一方を選択的に作動位置又は非作動位置に移動させる。ホルダ駆動機構7は作動位置の第1ホルダ3又は第2ホルダ4を処理位置に移動させる。

(もっと読む)

強化ガラスの機械罫書き及び分割

エンジンカッター

【課題】 エンジンカッターの環境性能を改善する。

【解決手段】 手持式のエンジンカッターであって、円板状の回転刃と、回転刃を駆動する4ストロークエンジンを備えている。4ストロークエンジンを採用することで、未燃焼ガスの排出や燃料の消費を低減することができる。また、エンジンカッターは、エンジンへ供給される空気が通過するフィルタと、フィルタを通過した空気に燃料を混合するキャブレタと、フィルタ及びキャブレタを収容しているケーシングを備えている。フィルタとキャブレタは、それらを空気が通過する方向に沿って、一直線上に配置されている。この構造によると、エンジンカッターを大型化することなく、4ストロークエンジンを採用することができる。

(もっと読む)

脆性材料基板の分断方法及び脆性材料部材

【課題】偏光板フィルム付きのガラス基板を、強度を低下させることなく容易に分断する。

【解決手段】この分断方法は、ガラス基板を分断予定ラインに沿って分断するための方法であって、準備工程と、偏光板フィルム除去工程と、分断工程と、を含んでいる。準備工程は、レーザ光を反射可能なレーザ反射膜が少なくとも分断予定ラインに沿って形成されるとともに、レーザ反射膜を挟んで表面に偏光板フィルムが形成されたガラス基板を準備する。偏光板フィルム除去工程は、偏光板フィルムが形成された側から、分断予定ラインに沿ってレーザ光を照射し、分断予定ライン上の偏光板フィルムを除去する。分断工程は、偏光板フィルムが除去された分断予定ラインに沿ってメカニカルツールによりガラス基板を分断する。

(もっと読む)

エンジンカッター

【課題】 ワークの切粉に阻害されることなく、ユーザが作業しやすいエンジンカッターを提供する。

【解決手段】 手持式のエンジンカッターであって、円板状の回転刃と、回転刃をエンジンによって駆動する本体を備えている。本体には、回転刃から飛散するワークの切粉を、ワークに向けて反射するガード面が設けられている。このガード面は、回転刃の回転面を境界として、非対称の形状を有している。この構造によると、回転刃から飛散した切粉が、ガード面により、回転面に関して非対称に反射される。ユーザは、反射される切粉が少ない側に位置することで、エンジンカッターを快適に使用することができる。

(もっと読む)

エンジンカッター

【課題】 構造の複雑化や組立工程の煩雑化を招くことなく、4ストロークエンジンを搭載したエンジンカッターを実現する。

【解決手段】 エンジンカッターは、手持式のエンジンカッターであって、円板状の回転刃と、その回転刃を駆動する4ストローク型のエンジンと、そのエンジンへ供給される空気が通過するフィルタと、そのフィルタを通過した空気に燃料を混合するキャブレタと、フィルタ及びキャブレタを収容しているケーシングと、ケーシングに固定されているとともに、フィルタとキャブレタの間に介在しており、フィルタを通過した空気をキャブレタに案内するフィルタブラケットを備えている。そして、フィルタブラケットには、オイルセパレータが一体に形成されており、そのオイルセパレータはキャブレタ側に突出している。

(もっと読む)

切断工具の集塵構造

【課題】防塵マルノコ等の切断工具において、回転刃具を覆うブレードケース内に発生した粉塵等を効率よく集塵する集塵フランジ部が従来はブレードケースに固定されていたため回転刃具の交換時に邪魔になる問題があった。本発明では、集塵フランジ部の集塵効率を低下させることなく回転刃具交換の便宜を図ることを目的とする。

【解決手段】ブレードケース13に集塵フランジ部30aを集塵位置と退避位置とに移動可能に設ける。集塵フランジ部30aを集塵位置に位置させて集塵効率を高め、退避位置に移動させて回転刃具12から遠ざけておくことによりその交換時等の便宜を図る。

(もっと読む)

基板のスクライブ装置

【課題】カッタにより入れる切断線の正確なラインを保障できる基盤のスクライブ装置を提供する。

【解決手段】基板を保持するテーブル3の走行路の直上を横切るガイドレール22にスライドするように設けた複数のスライダと、この各スライダに昇降するように設けたスクライブ治具と、上記各スライダに上記基板の各スクライブ位置マークa及びアライメントマークを読み取るように搭載したカメラ31とからなり、上記カメラによるアライメントマークの読み取りにともなう加工ずれ量をテーブルを旋回させ、又カメラによるスクライブマークと上記スクライブ治具での短い試し切り線との読み取りにともなうスクライブ加工ずれ量を横移動手段により補正位置に上記スライダを移動させるように連動させてスクライブ完了時にスクライブ中心線とスクライブ基準中心との距離から算出される補正値を次回のスクライブのためにスクライブ治具の移動距離に加減算する。

(もっと読む)

141 - 160 / 499

[ Back to top ]