Fターム[3C069BC03]の内容

石材又は石材類似材料の加工 (12,048) | 加工手段の駆動又は移送 (498) | 加工手段自体の駆動装置 (359) | 制御装置(ON、OFF含む) (85)

Fターム[3C069BC03]に分類される特許

61 - 80 / 85

穿孔方法、制御方法、穿孔装置及び砥石ビット

【課題】コンクリート構造物に穿孔する際に、コンクリート構造物内に埋設されている各種の配管等を切断したり傷付けたりするのを防止する。

【解決手段】コンクリート構造物65に孔を形成するための穿孔方法であって、穿孔面が平面で形成されるとともに、軸線方向に貫通するコア孔が設けられ、かつ、該コア孔の内外を貫通する孔又はスリットが少なくとも1箇所に設けられる円柱状の砥石ビット55を用い、流体供給手段45により前記コア孔を介して前記穿孔面に流体を供給しながら、該砥石ビット55を回転させつつ推進させることにより、前記コンクリート構造物65に孔を形成する。

(もっと読む)

レーザ割断方法

【課題】 数mm程度の割断寸法の短い被加工基板に対して、被加工基板へのダメージを最小限にし、確実に割断することのできるレーザ割断方法を提供する。

【解決手段】 レーザ発振器5から発振されるレーザビームを全反射ミラー6により被加工基板1a側に向けて反射させ、シリンドリカルレンズ7によりレーザビームを集光し、画像処理装置4によりレーザ照射領域LBの位置を被加工基板1a表面に形成された溝2の端部に設定して固定照射し、発生した亀裂を溝2に沿って進展させ、被加工基板1aの短辺方向への割断を完了させる。

(もっと読む)

スクライブ溝形成装置、割断装置およびスクライブ溝形成方法

【課題】割断線の「曲がり」や「ずれ」が生じない、適正な深さのスクライブ溝を形成することができる。

【解決手段】本発明のスクライブ溝形成装置は、被加工基板60を保持する基板ホルダ50と、基板ホルダ50に保持された被加工基板60の割断予定線に沿って、集光させた紫外線レーザ光ULBを照射して、被加工基板60にスクライブ溝を形成する紫外線レーザ照射部20とを備えている。被加工基板60に対して紫外線レーザ照射部20の反対側には、紫外線レーザ照射部20から照射された紫外線レーザ光ULBのうち、被加工基板60を透過する紫外線レーザ光ULBの強度分布を検出する検出部1が配置されている。当該検出部1からの信号に基づいて、被加工基板60に形成されたスクライブ溝の深さを求めて、紫外線レーザ照射部20から照射される紫外線レーザ光ULBの加工条件が制御される。

(もっと読む)

ワイヤーソーイング装置の油圧ユニット及びワイヤーソーイング装置による切断方法

【課題】ワイヤーソーイング装置を制御する油圧ユニットにおいて、駆動プーリの停止や空転が発生した際に速やかに対処可能なものを提供する。

【解決手段】本発明は、切断用ワイヤー、切断用ワイヤーを駆動する駆動プーリ、駆動プーリを回転駆動させる油圧モータ、を備えたワイヤーソーイング装置に接続され、前記油圧モータを制御するための油圧ユニットにおいて、油圧ユニットからの圧油の油圧を検出し、これを油圧値Fに変換する圧力センサーと、圧力センサーと接続し油圧値を監視する制御装置とを備えるワイヤーソーイング装置の油圧ユニットである。この制御装置は、切断対象物の抵抗によりワイヤーの駆動が停止した際の油圧値である最大負荷油圧値Fmax、駆動プーリからワイヤーが外れた際の油圧値である無負荷時油圧値Fmin、が設定されており、油圧値Fが、F≧Fmax又はF≦Fminとなったとき、油圧ユニットを停止させるようになっている

(もっと読む)

ワークのスライス加工方法およびワイヤソー

【課題】スライスされたワーク(ウエハ)の厚みのバラツキを改善すること。

【解決手段】ワークをスライス加工するに際して、予めスライス加工用ワイヤの走行停止時にワークをスライス加工用ワイヤに押圧移動させてスライス加工用ワイヤの両張り端部近傍での張力をそれぞれ測定し、得られる二つの張力測定値の大きさが同一になるようにワークの支持方向を調整するワークのスライス加工方法。

(もっと読む)

ワイヤソー

【課題】ワイヤ列の揺動時に生じるワイヤ張力の変動を吸収することができ、ワイヤの高速化が可能になり、細線ワイヤであってもワイヤ列の揺動を利用した効率及び精度のよい切断が行えるワイヤソーを提供する。

【解決手段】揺動円盤10に設けられた複数本のワークローラ11にワイヤAを多数回巻回してワイヤ列を形成し、高速で往復動又は一方走行させたワイヤ列にワークBを押し当てて複数に切り出すと共に、このワーク切断時にワイヤ列を揺動させるようにしたワイヤソーにおいて、前記ワークローラ11に入る供給側のワイヤA1をワークローラ11に誘導する供給側プーリ34と、前記ワークローラ11から出る回収側のワイヤA2を外部に誘導する回収側プーリ35を、前記揺動円盤10の回転軸心上に同軸心状に配置し、ワイヤ列を揺動させてもワイヤAに張力の変動が生じないようにする。

(もっと読む)

分断装置および分断方法

【課題】 熱的損傷を与えることを抑制して、簡易な構成で対象物を分断することができ、かつ生産性の高い分断装置および分断方法を提供する。

【解決手段】 レーザ装置13からのレーザ光を、2焦点レンズから成るレンズ15によってガラス基板12の表面に集光し、ガラス基板12の表面において第1のスポット光25と第2のスポット光26とを形成する。第2のスポット光26が照射される軟化領域27は、ガラス基板12の軟化点Tsよりも高い温度に加熱される。第1のスポット光25が照射される領域から軟化領域27を除く残余の加熱領域28は、軟化点Tsよりも低い温度に加熱される。ガラス基板12を第1方向Xの他方に移動することによって、ガラス基板12に対して加熱領域28と軟化領域27とを分断予定線22に沿って相対移動し、ガラス基板12を分断予定線22に沿って分断する。

(もっと読む)

脆性材料の割断加工方法

【課題】 脆性材料の割断加工方法において、材料の割断を簡単に行えるようにする。

【解決手段】 材料10のスクライブラインKに沿って材料の一方の面に第1のレーザビームL1〜L5を照射するとともに、第1のレーザビームの照射により材料内部に生じる引張側熱応力および圧縮側熱応力の境界となる変曲点Pを冷却することにより、材料表層部に生じるブラインドクラックCRをスクライブラインKに沿って進行させるレーザスクライブ工程と、スクライブラインKに沿って材料10の当該一方の面に第2のレーザビームL1’〜L5’を照射するとともに、第2のレーザビームの照射により材料内部に生じる引張側熱応力および圧縮側熱応力の境界となる変曲点Pを冷却することにより、レーザスクライブ工程で生じた材料表層部のブラインドクラックCRをスクライブラインKに沿いつつ材料内部まで進行させて、材料10を割断するレーザブレイク工程とを設ける。

(もっと読む)

基板の割断方法、電気光学装置の製造方法

【課題】脆性材料からなる基板の端部近傍等における割断を割断予定線に沿って精度よく行うことを可能とする技術を提供すること。

【解決手段】脆性材料からなる基板を割断する方法であって、一方向に延伸したビーム断面を有する第1及び第2のレーザービーム(A,B)を、上記ビーム断面の延伸方向と上記基板の割断予定線(K)の延伸方向とが平行となり、かつ当該延伸方向と直交する方向に隣接して配置されて上記割断予定線上に照射されるように光路設定を行う第1過程と、上記割断予定線を挟んで上記基板の端部又は上記基板に接して設けられるシール部材に近い側に照射される上記第1のレーザービームの強度を上記第2のレーザービームの強度よりも相対的に低く設定して、上記第1及び第2のレーザービームを上記割断予定線に沿って進行させながら照射する第2過程と、を含む、基板の割断方法である。

(もっと読む)

スクライブ装置およびそれを用いて製作した表示板

【課題】 スクライブ圧の設定が容易なスクライブ装置を得る。

【解決手段】 スクライブ加圧シリンダー107でスクライブカッターホルダー109を加圧して、スクライブカッター14をワークに押圧しながら移動させることにより、ワーク上面にスクライブラインを形成するスクライブ装置において、スクライブ箇所に応じてスクライブ加圧シリンダー107の空圧をコントロールする制御部202と、該制御部202の指示で空圧をコントロールするスクライブカット用空電レギュレータ201とを設けた。制御部202で空圧をコントロールできるので、スクライブ圧の設定が容易になる。

(もっと読む)

硬脆性材料板の数値制御加工方法

【課題】 製作時間を短くできるとともに、高品質な作品を多数製作でき、しかも安全で自由な表現ができる脆性質材料片の加工方法を提供すること。

【解決手段】

ガラスピース1の形状を包含しかつ最大研削代が設定限界未満となるような多角形(2)を求め、当該多角形(2)のそれぞれの直線状の辺をNCデータ化し、当該NCデータで決められた回数だけNC工作機械91で円板状工具52とガラス素板3とを直線的に相対移動して当該素板3をそのガラスピース形成部分(1)の外側を直線的に切断して多角形状の中間片2にし、その後、NC工作機械91で研削工具を用いて当該中間片2をそのガラスピース形成部分(1)だけが残るように研削加工する。

(もっと読む)

スクライブ形成方法、分割予定線付き基板

【課題】 基板内部にレーザ光を集光することで改質領域からなる分割予定線を形成する際に、分割予定線の端部付近においても良好に基板の分割を可能とするスクライブライン形成方法等を提案する。

【解決手段】 基板Pの内部にレーザ光を集光すると共に基板Pとレーザ光を相対移動させて、基板P内に改質領域S1からなる分割予定線Sを形成する際に、分割予定線Sの端部S2は、他の領域S1に比べて改質密度が高く形成される。

(もっと読む)

レーザー加工装置

【課題】 半導体ウエーハ等の被加工物の所定位置に正確に効率よく細孔を形成することができるレーザー加工装置を提供する。

【解決手段】 加工送り量を検出する加工送り量検出手段374と、割り出し送り量を検出する割り出し送り量検出手段433と、被加工物に形成する細孔のX,Y座標値を記憶する記憶手段を備え該記憶手段に記憶された細孔のX,Y座標値と加工送り量検出手段374および割り出し送り量検出手段433からの検出信号に基づいてレーザー光線照射手段5を制御する制御手段10とを具備し、制御手段10は次にレーザー光線を照射すべき位置をRとし、現在のチャックテーブル36とレーザー光線照射手段との相対速度をVとし、レーザー光線の励起時間をSとすると、レーザー光線照射手段に照射信号を出力する位置rをr=R−(S×V)で求める。

(もっと読む)

ダイアモンドのような宝石用原石の体積内にレーザマーキングするための方法及びシステム

ダイアモンドのような宝石用原石の容積内に証印をレーザマーキングするための方法及び装置が提供され、該証印は、複数の顕微鏡的ドット形マークから構成され、その増大は、宝石用原石の容積内の自然発生的な内部欠陥又は不純物を強く合焦させたレーザパルス列に暴露することにより開始することができる。認証データは、証印を形成するドット形マークの相対的空間構成から宝石用原石にコード化される。宝石用原石内に他の場合には不可視の欠陥が存在することを利用して、完全な宝石用原石材料の容積内に刻印するのに必要な閾値エネルギーよりも実質的に低いエネルギーを有するレーザパルスで証印を刻印することができる。その結果、マーキング工程は、宝石用原石の表面に損傷を遥かに受けにくく、マーキングは、幅広い種類のフェムト秒レーザシステムを用いて行うことができる。宝石用原石の表面下のある深さで刻み込んだドット形マークは、その個々の大きさを数マイクロメートルに限定すると共に、僅か数個のマークから構成された証印を考案することにより、肉眼又はルーペで検出不可能とすることができる。その結果、マーキングは、宝石用原石の外観及び価値を損なうことがない。レーザマーキングの手順は、天然宝石用原石に存在する欠陥が不規則に空間的に分布すること、並びにこれらの強く局在する性質を考慮する。証印の存在は、全ての宝石店が入手可能な専用の光学読取装置を用いて検出することができる。 (もっと読む)

ウォールソーおよびその制御方法

【課題】プログラム制御のウォールソーと、その少なくとも漸進的な自動鋸引きプロセスの制御方法を実現化する。

【解決手段】 回転駆動装置8および転向可能に向きを調整できるソーアーム4を有し、案内レール2に沿ってスライド可能なソーヘッド3を備えたウォールソーであって、前記ソーアーム4の半径方向端部に、回転駆動する円板状のソーブレード5着脱自在に取り付け、前記ガイドレール2を分離すべき壁7に固定することができる該ウォールソーにおいて、少なくともソーヘッド3およびソーアーム4とを制御するプログラム制御手段13を、入力手段14および出力手段に接続し、プログラム制御手段13に、案内レール2に沿うソーヘッド3の位置を測定する移動センサ16、およびソーヘッド4の案内レール2の長手方向に対する転向角αを測定する転向角センサ17に接続する。

(もっと読む)

U字溝切断装置

【課題】サイズが異なる場合でも、切断刃を交換するだけで容易に切断できるU字溝切断装置の提供。

【解決手段】U字溝2内に収納されるレール3と、レール3上を走行可能な架台5上に切断機本体6を設け、切断機本体6は切断刃61を回転駆動する切断制御機構69と、切込駆動装置7とを有し、切断制御機構69は切断刃駆動用電動機62の回転速度計測手段691と滑り周波数演算機692と周波数演算器694と、ギャップ磁束数が一定となる値が予め入力されている電圧演算器695とを備え、さらに、切断刃61のサイズに対応できる周波数設定器696と、滑り周波数演算器692の滑り周波数と電動機回転速度とを加える加算器697とを設け、加算器697と周波数設定器696との出力を周波数演算器694と電圧演算器695に入力し、周波数演算器694と電圧演算器695からの出力を指令値として、インバータ693で誘導電動機62を駆動する。

(もっと読む)

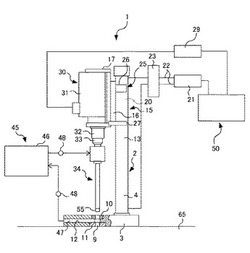

油圧コアドリル等の自動送り装置及びその制御方法

【課題】支柱に沿って昇降可能に支持されるビットと、該ビットを回転駆動する油圧モータと、支柱に添設されるラックと噛合するピニオンを回転駆動する送り用モータを有する油圧コアドリルの送りを自動化して省力化を図る。

【解決手段】油圧モータに送られる圧油の圧力を検出する圧力センサー8と、圧力センサー8によって検出された圧力が設定値に維持されるように送り用モータの回転数又は送り力を制御する制御装置9よりなり、制御装置9はビット1がコンクリート構造物17でロックし、圧力が上限の設定値に達したとき送り用モータを逆回転させてビット1を上昇させ、これにより低下した圧油の圧力が第1の下限設定値に達すると、送り用モータの回転数を下げて正回転させ、設定時間後、元の回転数に戻す。

(もっと読む)

切断装置及びその制御方法並びにシリコン単結晶の切断方法

【課題】 対象物の切断効率を向上させることができるとともに、ブレードの反りを防止することでブレードの長寿命化を図ることができ、更には対象物の斜断等による切断ロスを少なくすることができる切断装置等を提供する。

【解決手段】 駆動モータ16は制御装置21から供給される電流に応じた回転数で回転して対象物としてのインゴットINを切断するためのブレード15を駆動する。昇降装置23は制御装置21からの制御信号で指示される速度でブレード15を下降させる。制御装置21は駆動モータ16の負荷電流を検出する電流検出装置22の検出結果に応じて駆動モータ16の回転数を制御してブレード15の回転数を制御し、又は昇降装置23の下降速度を制御してインゴットINの切り込み速度を制御する。

(もっと読む)

二方向切断装置

【課題】板状材を一つの位置で二方向に切断することにより、段取り替えの時間と手間を省き、設置スペース及び設備投資費用を低減することにある。

【解決手段】板状材Wを切断位置3aに搬送するコンベヤ3と、切断位置の板状材の上方をX軸方向(第1の方向)に移動する第1の移動台4と、第1の移動台に設けられ切断位置の板状材をX軸方向に切断する第1の切断手段5と、切断位置の板状材の上方をY軸方向(第2の方向)に移動すべく第1の移動台に設けられた第2の移動台6と、第2の移動台に設けられ切断位置の板状材をY軸方向に切断する第2の切断手段7と、第1の切断手段によって板状材をX軸方向に切断する際に、板状材をコンベヤに保持する第1の保持手段8と、第2の切断手段によって板状材をY軸方向に切断する際に、板状材をコンベヤに保持する第2の保持手段とを備えた構成になっている。

(もっと読む)

基板製造方法及び半導体基板

【課題】 基板表面における割れ、欠け、及びソーマークの発生を抑え、基板表面を平坦にできる基板製造方法、及び半導体基板を提供する。

【解決手段】 インゴット3をワイヤ列21に送りながら、インゴット3とワイヤ列21との間に砥液23を供給しつつインゴット3を切削する。このとき、インゴット3の中心軸Oに対し切削開始点D1の反対側に位置するインゴット3の第1の領域3dを切削する際の送り速度の時間平均値を、インゴット3の中心軸Oに対し切削開始点D1側に位置するインゴット3の第2の領域3cを切削する際の送り速度の時間平均値よりも小さくする。これにより、第1の領域3dにおいては、切削箇所への砥液23の供給が比較的少なくても切削抵抗を小さく抑え、滑らかに切削することができる。

(もっと読む)

61 - 80 / 85

[ Back to top ]