Fターム[3C069CA11]の内容

石材又は石材類似材料の加工 (12,048) | 被加工材料の種類 (2,947) | ガラス (768)

Fターム[3C069CA11]に分類される特許

161 - 180 / 768

脆性材料の割断装置および割断方法

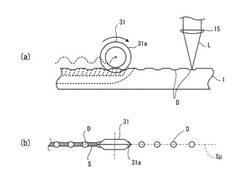

【解決手段】 割断予定線Spに沿って脆性材料1の表面に複数のディンプルDを形成するディンプル形成手段と、脆性材料1の表面にスクライブ線Sを形成するカッター31とを備え、

割断予定線Spに沿って脆性材料1の表面に複数のディンプルDを形成し、その後、該ディンプルDの形成された割断予定線Spに沿って脆性材料とカッター31とを相対移動させて、脆性材料1の表面にスクライブ線Sを形成する。

【効果】 カレットや水平クラックの発生を抑えるとともに、スクライブ線Sからの亀裂を深く進展させることができる。

(もっと読む)

スクライブヘッド

【課題】スクライブヘッドにおいて昇降機構内にカレット等が混入しないようにして動作不良を防止すること。

【解決手段】ベースプレート11の上下にトッププレート12とボトムプレート13を有し、トッププレート12の上部にサーボモータ14、トッププレートとボトムプレートの間に昇降機構部を設ける。トッププレート12、ボトムプレート13の側面にはL字形カバー31a,31b,33a,33bを設け、L字形カバーと共に段差部を形成する。この段差部に沿ってコ字形のメインカバー35を挿入して固定する。これによりメインカバー35で昇降機構部を覆うことができ、スクライブ時にカレット等の異物の混入を防止することができる。

(もっと読む)

マルチスクライブ装置

【課題】マルチスクライブ装置において、スクライブヘッドの刃先の位置ずれによってい脆性材料基板に乗り上げのずれが生じたときに基板のエッジの欠けを防止できるようにする。

【解決手段】各スクライブヘッドにホイールチップが脆性材料基板上に達したかどうかを検知する乗り上げ検知手段を設け、全ての乗り上げ検知手段から乗り上げの検知がなされたときにスクライブ荷重を大きくすると共に、スクライブ速度を上昇させる。これにより短冊形の薄い脆性材料基板であってもスクライブ開始時の脆性材料基板の欠けを防止することができる。

(もっと読む)

脆性材料の面取り方法とその装置

【解決手段】 面取り装置1は、板状の脆性材料2における端面2Aの面取りする面取り手段5とそれを移動させる移動手段6を備えている。

正方形の脆性材料2が吸着テーブル3上に搬入されると、移動手段6によってハウジング7が前進されて、その収容部7Bに脆性材料2の端面2Aが挿入される。その状態で、負圧室7Aに負圧が導入されるとともに電極11A,11Bに電圧が印加されるので、それらの間にグロー放電が生じて、端面2Aが加熱される。その状態において、ハウジング7は端面2Aの長手方向に沿って移動されるので、端面2Aの上縁部2C、下縁部2Eの全域が溶融されて面取りされる。

【効果】 従来と比較して簡略な構成の面取り装置1を提供できる。

(もっと読む)

溝付きカッターホイール

【課題】 スクライブライン加工時に、傷痕に起因するひび割れや亀裂などの発生を低減することができる溝付きカッターホイールを提供する。

【解決手段】 左右対称形の刃先稜線3に沿って複数の溝を設けた溝付きカッターホイールCWであって、各溝4は、それぞれが中央分割面Lを中心にした2回回転対称性を有し、中央分割面Lの方向が溝4の長軸方向または短軸方向となる溝面4aが形成され、各溝4の中央分割面Lは、それぞれの溝の中央を横断し、稜線断面Hを回転軸J側に斜めに傾斜させた傾斜面となるようにする。

(もっと読む)

ホイール間距離設定治具

【課題】スクライブホイールと分断ホイールの間の適切な距離を得ることができる設定治具を提供する。

【解決手段】基板表面にスクライブラインを形成して該基板を分断する基板分断装置に用いられる設定治具1において、スクライブホイール5を保持するスクライブホルダ3と、分断ホイール9をスクライブホイール5の走行方向に沿ったスクライブホルダ3の後方で保持する分断ホルダ6とを備える。ホルダジョイント2に、分断ホルダ6を保持する位置を変更することで、スクライブホルダ3と分断ホルダ6との間の距離を変更する分断ホルダ保持部11を備えて、スクライブホルダ3及び分断ホルダ6を保持する。

(もっと読む)

分断装置

【課題】 3点曲げ方式によって脆性材料基板を分断するものでありながら、分断の際に欠けや破損のないきれいな分断面を得ることのできる分断装置を提供する。

【解決手段】 表面にスクライブラインSが形成された脆性材料基板1を載置するテーブル10と、スクライブラインSの上方でその左右近傍に跨がるように配置され、脆性材料基板1の表面を押さえる左右一対の上部ブレイクバー4と、スクライブラインSの直下に配置され、脆性材料基板1をスクライブラインSの直下から突き上げて脆性材料基板1を分断するための下部ブレイクバー5と、スクライブラインSの直上に配置され、脆性材料基板1が分断された際に分断端縁部分を弾力的に押圧して上方への跳ね上がりを阻止する弾性押さえ部材6とから構成する。

(もっと読む)

分断装置

【課題】 3点曲げ方式によって脆性材料基板を分断する際に欠けや破損が生じにくくきれいな分断面を得ることができるとともに、微細なカレットが発生しても分断と同時に除去することのできる分断装置を提供する。

【解決手段】 表面にスクライブラインSが形成された脆性材料基板1を載置するテーブル10と、スクライブラインSの上方でその左右近傍に跨がるように配置され、脆性材料基板1の表面を押さえる左右一対の上部ブレイクバー4と、スクライブラインSの直下に配置され、基板1をスクライブラインSの直下から突き上げて分断するための下部ブレイクバー5と、スクライブラインSの直上に配置され、基板1が分断された際に分断端縁部分を弾力的に押圧して上方への跳ね上がりを阻止する弾性押さえ部材6と、弾性押さえ部材6の近傍に配置され、基板1が分断された際に発生するカレットを吸引する吸引口20を備えたカレット吸引手段とを備える。

(もっと読む)

ダイヤモンド被覆工具およびその製造方法

【課題】刃部に設けられたダイヤモンド被膜の表面を研磨して刃先幅Φが100nm以下になるまで尖らせ、優れた切れ味が得られるようにする。

【解決手段】工具母材12の表面にダイヤモンド被膜14がコーティングされた刃部16を有するスクライビングホイール(ダイヤモンド被覆工具)10において、イオンビームの照射によりダイヤモンド被膜14が研磨されることにより、刃部16の先端部分に元の刃先角θaよりも大きな刃先角θ1 で且つ刃先幅Φが10〜100nmの範囲内となるように尖らされた先端研磨部24が設けられているため、所定の刃先強度を確保しつつダイヤモンドコーティングに拘らず優れた切れ味が得られるようになる。すなわち、イオンビームの照射による研磨は非接触であるため、刃先20に研磨荷重が作用せず、刃先幅Φが100nm以下になるまで鋭利に研磨することができるのである。

(もっと読む)

ホイール間距離設定治具

【課題】スクライブホイールと分断ホイールの間の適切な距離を得ることができる設定治具を提供する。

【解決手段】基板表面にスクライブラインを形成して該基板を分断する基板分断装置に用いられる設定治具1において、スクライブホイール5を保持するスクライブホルダ3と、分断ホイール9をスクライブホイール5の走行方向に沿ったスクライブホルダ3の後方で保持する分断ホルダ6とを備える。ホルダジョイント2に、分断ホルダ6を保持する位置を変更することで、スクライブホルダ3と分断ホルダ6との間の距離を変更する分断ホルダ保持部11を備えて、スクライブホルダ3及び分断ホルダ6を保持する。

(もっと読む)

分断装置

【課題】 3点曲げ方式によって脆性材料基板を分断する際に、基板を確実に固定して基板がずれることをなくし、予定していたスクライブラインに沿って精度よく分断することのできる分断装置を提供する。

【解決手段】 表面にスクライブラインSが形成された脆性材料基板1を載置して吸着保持する吸着テーブル10と、吸着テーブル10の基板載置面に形成され、スクライブラインSが直上に載置される開口部9と、スクライブラインSの上方でその左右近傍に跨がるように配置され、脆性材料基板の表面を押さえる左右一対の上部ブレイクバー4と、スクライブラインSの直下に配置され、脆性材料基板1をスクライブラインSの直下から突き上げて脆性材料基板を分断するための下部ブレイクバー5とからなり、下部ブレイクバー5は、開口部9内に移動可能に収められ、基板分断時に開口部9から突き出るように形成する。

(もっと読む)

分断装置

【課題】 3点曲げ方式によって脆性材料基板を分断するものでありながら、分断の際に欠けや破損が生じにくくきれいな分断面を得ることのできる分断装置を提供する。

【解決手段】 表面にスクライブラインSが形成された脆性材料基板1を載置して吸着保持する吸着テーブル10と、スクライブラインSの上方でその左右近傍に跨がるように配置され、脆性材料基板1の表面を押さえる左右一対の上部ブレイクバー4と、スクライブラインSの直下に配置され、脆性材料基板1をスクライブラインSの直下から突き上げて脆性材料基板1を分断するための下部ブレイクバー5と、スクライブラインSの直上に配置され、脆性材料基板1が分断された際に分断端縁部分を弾力的に押圧して上方への跳ね上がりを阻止する弾性押さえ部材6とから構成する。

(もっと読む)

脆性材料用スクライビングホイールの製造方法

【課題】高浸透効果を抑えながらガラス表面に対する食いつきのよいスクライビングホイールの製造方法を提供する。

【解決手段】回転軸を共有する二つの円錐台の底部が交わって円周稜線71が形成された外周縁部と、前記円周稜線71に沿って円周方向に交互に形成された複数の切り欠き75および突起76とからなり、前記突起76は、前記円周稜線71が切り欠かれて残った、円周方向に長さを有する前記円周稜線71の部分で構成される脆性材料用スクライビングホイール70の製造方法であって、レーザ光の照射によって前記円錐台の軸線方向からみた形状が台形となる切り欠きを外周縁部に切り欠いて形成する工程を具備し、台形の底辺の長さa’を変えることによって前記切り欠き75の円周方向における長さaを設定する。

(もっと読む)

脆性材料基板の割断方法

【課題】レーザを用いて互いに交差する2方向に脆性材料基板を割断する場合に、交点部分における欠けの発生を抑制する。

【解決手段】レーザビームLBの照射と、冷却ノズル37からの冷却媒体の吹き付けによって、垂直クラック53aからなる第1スクライブライン52aと、垂直クラック53bからなる第2スクライブライン52bとを形成する。そして第2スクライブライン52bにレーザビームLBを再度照射して垂直クラック53bを伸展させて、第2スクライブライン52bで基板50を割断する。次いで、割断ライン54と第1スクライブライン52aとの交点領域をガラス板61や水滴62で覆う。そして、交点領域を除いて第1スクライブライン52aにレーザビームLBを再度照射して垂直クラック53aを伸展させて、第1スクライブライン52aで基板50を割断する。

(もっと読む)

ホルダユニット、スクライブヘッド及びスクライブ装置

【課題】スクライビングホイールを備えたホルダをホルダジョイントに正確に位置決めすると共に、ホルダの取り外しを容易にすること。

【解決手段】ホルダジョイント20の開口23の側方より貫通孔22aを設け、貫通孔にピン25を所定角度範囲で回動自在に保持する。ピン25は軸に平行な第1の平面部25a及びこれと異なる角度の第2の平面部25cを有する。開口23にホルダ10を挿入し、その傾斜部16aをピン25の平面部25aに接触させてホルダユニット30とする。これによりホルダを正確に位置決めすることができ、着脱自在のホルダユニット及びスクライブヘッドを実現することができる。

(もっと読む)

脆性材料基板のスクライブ方法

【課題】 ガラス基板等の脆性材料基板で互いに交差するX−Y方向にスクライブラインを形成する際にノーマルカッターホイールを使用するものでありながら、交点飛びの現象を防止できるスクライブ方法を提供する。

【解決手段】 カッターホイールを用いて、脆性材料基板上で転動させることにより、互いに交差するX方向のスクライブラインおよびY方向のスクライブラインを形成するスクライブ方法であって、前記カッターホイールを転動させて、前記基板上にX方向のスクライブラインを形成し、次いでX方向のスクライブラインとY方向のスクライブ予定ラインとが交差する部分にY方向に延びるトリガを形成した後に、Y方向のスクライブ予定ラインに沿って前記カッターホイールを転動させてY方向のスクライブラインを形成する。

(もっと読む)

ピン

【課題】スクライブラインの形成位置を安定させ、所望の位置からのずれが生じないようにすることを目的とする。

【解決手段】スクライビングホイール12Aの側面に貫通孔を形成し、かつ外周に沿って稜線をなす刃先を形成する。ホルダ11Aに、スクライビングホイール12Aを挿入するホルダ溝14を形成し、ホルダ溝14を直線状に貫通するピン孔15Aを形成する。表面にスパイラル溝が設けられた円柱部材であるピン13Aを、ピン孔15A及びスクライビングホイール12Aの貫通孔に挿入し、ホルダ溝14内でカッターホイール12Aを回転自在に保持してチップホルダ10Aを構成する。これによってスクライブ中のスクライビングホイール12Aは、ピン13Aに沿ってホルダ溝14の側面と接するところまで移動する。

(もっと読む)

脆性材料基板のスクライブ方法

【課題】 脆性材料基板にスクライブラインを形成する際にノーマルカッターホイールを使用するものでありながら、脆性材料基板を外切りすることなく、内切りで加工することのできる脆性材料基板のスクライブ方法を提供する。

【解決手段】 カッターホイールを用いて、脆性材料基板上で転動させることによりスクライブラインを形成するスクライブ方法であって、前記基板の表面上で基板の一端縁より内側に入り込んだ箇所にスクライブの起点となるトリガ(初期亀裂)を形成し、次いで、トリガを形成した位置から前記カッターホイールをスクライブ予定ラインに沿って転動させることにより、スクライブラインを形成する。

(もっと読む)

ガラス板の切断方法とこれに用いる切断装置

【課題】簡単な構造の装置で安価に実施でき、しかも曲線を含む任意の形状にも容易に切断できるうえ、切断端面を極めて平滑にするガラス板切断方法を提供する。

【解決手段】作業台2に配置されたガラス板3の表面に沿って、切断ヘッド9を移動させる。切断ヘッド9に設けた切断手段12は、ガラス板3の表面へ液化ガス13を噴き付ける噴出ノズル14を備える。噴出ノズル14に液化ガス供給手段を接続し、ガラス板3に対する切断ヘッド9の移動を制御装置で制御する。刻線が形成されていない平滑なガラス板3の表面に、噴出ノズル14から液化ガス13を噴き付ける。この噴き付け位置を所望の形状に沿って移動させ、液化ガス13の噴き付けで急冷されて生じた熱応力により、ガラス板3を所望の形状に切断する。

(もっと読む)

レーザ加工方法

【課題】要求される品質に応じて分割力を高めることができるレーザ加工方法を提供する。

【解決手段】半値幅と裾幅とが互いに等しいパルス波形を有するレーザ光Lを加工対象物に照射することで、切断予定ラインに沿って改質スポットを加工対象物内に複数形成し、複数の改質スポットによって改質領域を形成する。ここで、レーザ光源101は、レーザ光源制御部102によって駆動電源51を制御し、レーザ光LのPE値に応じてパルス波形を第1〜第3パルス波形の間で切り替える。低PE値の場合、その前半側にピーク値が位置し且つ鋸刃状となるよう構成された第1パルス波形をパルス波形として設定すると共に、高PE値の場合、その後半側にピーク値が位置し且つ鋸刃状となるよう構成された第2パルス波形をパルス波形として設定する。

(もっと読む)

161 - 180 / 768

[ Back to top ]