Fターム[3C100BB31]の内容

Fターム[3C100BB31]に分類される特許

21 - 40 / 98

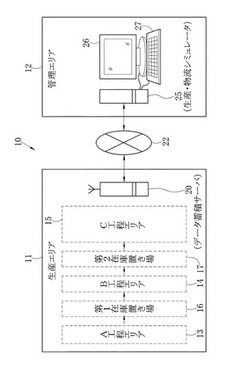

生産または物流管理装置及び生産または物流管理方法

【課題】離散型シミュレーションの膨大なルール化を排除するとともに実態に即したシミュレーション機能を備えた生産または物流管理装置を提供する。

【解決手段】ものは、台車によってA工程エリア13〜C工程エリア15間を移動する。ものが各工程エリア内の設備に入ったときのIN時刻及びものが各工程エリア内の設備から出たときののOUT時刻は、データ取得端末32に記録される。ものがC工程エリア15内の設備を出たときに、データ取得端末32は、それまでに取得したIN時刻及びOUT時刻と予め設定された設定情報(例えばもの品種など)とを関連付けて工程データを作成する。生産・物流シミュレータ25は、工程データに基づいて、ものが一の工程、移動時間、次工程、さらなる工程を経て、処理が完了するまでの一連の流れを図式化するものチャートを出力する。

(もっと読む)

進捗描画装置、進捗画像の描画方法、及びプログラム

【課題】サプライチェーンや工場全体における進捗状況を把握するための情報を生成する。

【解決手段】図形生成部3は、工程記憶部2が記憶する各工程の仕掛数及び滞留数から、各工程の進捗状況を示す図形を生成する。遅滞値算出部4は、工程記憶部2が記憶する各工程の仕掛数及び滞留数から、各工程の進捗状況が遅れているほど大きい値を示す遅滞値を算出する。サイズ決定部5は、図形生成部3が生成した図形のうち、遅滞値が最も大きい工程に関連付けられた図形のサイズを所定のサイズに決定し、他の図形を所定のサイズ未満の大きさに決定する。描画部6は、レイアウト記憶部1が記憶するレイアウト画像に重ね合わせて、工程記憶部2が記憶する各工程の座標に、図形生成部3が生成した当該工程の図形を、サイズ決定部5が決定したサイズで描画することで、進捗画像を生成する。

(もっと読む)

場所計画装置および場所計画方法

【課題】複数のタスクに複数の場所と複数の期間とを対応づける場所計画をより容易に作成すること。

【解決手段】複数のタスクに対応する複数の作業スペースと複数の時間とを示すタスク情報を収集するステップと、そのタスク情報に基づいて複数の計画済タスクに複数の場所と複数の期間とを対応づける場所計画を作成するステップと、その複数の計画済タスクに対応する複数の図形66−1〜66−mを表示している画面23を作成するステップをさらに備えている。画面23は、ある計画済タスクに対応する図形31−jは、その計画済タスクに対応する期間33とその計画済タスクに対応する場所32とに対応する描画位置に表示される。ユーザは、複数の図形66−1〜66−mが重複して表示されないように、その場所計画を作成することにより、その場所計画をより容易に作成することができる。

(もっと読む)

生産管理装置

【課題】生産ラインにおいて、加修を要するワークが発生した場合でも、完成品の出荷時間を精度よく予測することができる生産管理装置を提供すること。

【解決手段】生産管理装置4は、生産ライン2上の処理工程と車両の情報を記憶するライン情報記憶部32と、ライン情報記憶部32に記憶されている情報に基づいて、加修対象車両の生産ライン2からの搬出予定時間を算出するライン搬出予定時間算出部43と、加修エリア3に滞留している加修対象車両の滞留時間の統計値を算出する滞留時間算出部45と、滞留時間算出部45により算出された滞留時間の統計値に基づいて、ライン搬出予定時間算出部43により算出された搬出予定時間を修正して、加修対象車両の予測出荷時間を算出する予測出荷時間算出部46と、を備える。

(もっと読む)

生産計画作成方法及びその装置

【課題】

納期を守るために、各工程の日々の実績を把握し、生産順序を変更して、作業指示を行う生産計画作成装置を提供する。

【解決手段】

複数の作業工程より構成される製造工程の生産計画を立案する生産計画作成方法において、製造工程の現在の状況から将来の納期遅れの状況を予測し、この予測により将来の納期遅れが予測された製造工程について複数のデスパッチングルールを用いて生産シミュレーションを実行し、実行した生産シミュレーションの結果に対する納期順守率や総残業時間などの生産管理指標のしきい値に対して最も適切なデスパッチング方法を選択し、製造工程に対して選択したデスパッチング方法で生産指示を与えるようにした。

(もっと読む)

ロット搬送制御装置及びロット搬送制御方法

【課題】ポートである中継棚を特定ロット用と通常ロット用に分けて設定することで、製造装置にロスなく確実にロットを供給する。

【解決手段】工程内の特定の製造装置のみで処理を行う特定ロットと、工程内のいずれの製造装置においても処理を行うことができる通常ロットとが混在する生産ラインのロット搬送制御装置であって、搬送装置の仕様情報と製造装置の仕様情報とロットの種類及び位置の情報とを更新しながら管理記憶している基本情報記憶部11と、基本情報記憶部11に記憶されている情報に基づいて、複数のポート70を、通常ロットの専用ポートと特定ロットの専用ポートのいずれかに設定するポート設定決定部12と、バッファ55からの通常ロット及び特定ロットを、ポート設定決定部12によって設定された対応する各専用ポートに搬送先として割り付けるロット搬送先決定部12と、を備えている。

(もっと読む)

生産対象範囲設定装置および生産対象範囲設定方法

【課題】鋼板が非連続処理にて搬送され、各処理工程の直前で在庫が滞留する生産工程での生産計画作成対象範囲の設定に際し、在庫を最適化するとともに処理日遅れを解消し得る生産対象範囲設定装置を提供する。

【解決手段】この生産対象範囲設定装置は、受注オーダー全体の中から納期の早い順に所定期間分の出鋼量に相当する対象オーダーを選択し(ステップS11)、その対象オーダーに対して、複数種類の鋼板の各在庫状況、各処理能力および各納期等の複数の対象範囲確定パラメータに基づいて、所定期間全体の最適在庫量を設定し(ステップS12)、設定された所定期間全体の最適在庫量と選択された対象オーダー全体に対応する仕掛り在庫量とを比較して、対象オーダーの選択量を修正して計画作成対象範囲を設定する(ステップS13〜S19)。

(もっと読む)

サプライチェーン支援システム

【課題】サプライチェーンにリスク事象が生じた時に、リスク損失を最小とする体制とリスク費用を導出してサプライチェーンの最適化を図るサプライチェーン支援システムを提供する。

【解決手段】サプライチェーン情報取得手段と、定常時とリスク事象発生時とに個別に対応したサプライチェーンモデルを設定するモデル設定手段と、サプライチェーンでの時系列的状況を推定した推定データを導出する推定データ導出手段と、サプライチェーンから実績データを時系列的に取得する実績データ取得手段と、推定データと実績データの比率からリスク事象発生の有無を判断するリスク判断手段と、リスク事象発生がした時に、リスク対応サプライチェーンモデルを用いて、シミュレーションを行い、リスク事象発生時に生じるリスク損失を最小とするサプライチェーンの体制とリスク費用を導出するリスク体制導出手段と、を有する。

(もっと読む)

スケジュール作成方法及びスケジュール作成プログラム、並びにスケジュール作成装置

【課題】納期遅れになる注文を極力減らし、適切な仕掛量を保ちながら生産を行う注文の生産計画及び中間製品の補充計画を作成する。

【解決手段】期情報、注文情報、製造ルート情報、設備情報、工程処理能力情報に関する基本情報を事前に登録する(S1)。製造ルート情報に基づいて引当てポイントを決定し(S2)、決定した引当てポイントの中間製品の情報を登録する(S3)。引当てポイントの中間製品の情報に基づいて、注文の注文量を中間製品または原料に引当て(S4)、次に、中間製品の補充量を中間製品または原料に引当てる(S5)。注文の注文量を中間製品または原料に引当てた結果及び中間製品の補充量を中間製品または原料に引当てた結果に基づいて、注文の生産計画及び中間製品の補充計画を作成する(S6)。

(もっと読む)

生産指示システム

【課題】複数の生産ラインにより生産を行うときに、製品の生産能力が低下することを防ぎ、生産ラインの能力を最大限に活用できる生産指示システムを提供すること。

【解決手段】生産計画に基づいて複数の生産ラインにより生産を行うときに、ある生産ラインにおいて生産する生産品を他の生産ラインに配分する生産指示システム1であって、各生産ラインにおける生産品の生産順序と生産タクトとが格納されたライン情報データベース21と、各生産ラインについて生産状況を検知する検知部11と、所定数の生産品のうち前記他の生産ラインにて生産するように配分する生産品数を、ライン情報データベース21に格納された情報に基づいて演算する配分数演算部32とを備える構成とする。

(もっと読む)

生産ライン管理装置、生産ライン管理方法、プログラム、および、プログラムを記録したコンピュータ読み取り可能な記録媒体

【課題】生産ラインにおける生産効率を向上させることが可能となる生産ライン管理装置を得る。

【解決手段】保守順位決定装置125は、停止時間算出部162と最大個数取得部164aと差分算出部164bと加算部164cとを備える。停止時間算出部162は、生産設備毎に生産設備の停止時間を算出する。最大個数取得部164aは、停止した生産設備とボトルネックとの間に位置する各バッファ装置の最大個数を示した各情報を記憶部161から取得する。差分算出部164bは、各停止に関し、最大個数取得部164aにより取得した各情報に示された最大個数の総数を算出すると共に、記憶部161に記憶された生産個数に対して該生産設備の停止時間を乗じて得られた値と、前記算出した総数との差分を算出する。加算部164cは、差分算出部164bにより算出された差分を、前記各停止に関し生産設備毎に加算する。

(もっと読む)

搬送制御方法、搬送制御装置およびコンピュータプログラム

【課題】 対象となる搬送ロット(=要素)の数が30程度を超える場合でも、山立てに関する制約条件を満たし、山高さを最大化する指標と搬送回数を最小化する指標とのバランスを任意に調整できるよう要請された山仕分け問題に対し、ヒューリスティク解法に頼らず、かつ対象を分割することなく、要請される許容可能な時間内に厳密な最適解を導出する山仕分け計画を実現する。

【解決手段】 払出山を作成する対象となる複数の鋼材についての鋼材情報に基づいて、複数の鋼材を複数の払出山に分ける山仕分けを決定し、その山仕分けとヤードの状態とに基づいて山立てするように搬送機器に搬送作業を指示するに際し、山高さを最大化する指標と搬送回数を最小化する指標とを持つ目的関数を設定し、山立て及び搬送に関する制約条件を満たす数理計画問題に帰着させ、山仕分けを最適化する技術を提供する。

(もっと読む)

作業工程制御装置、作業工程制御方法およびプログラム

【課題】各ロットを処理する最適な装置を決定することができる技術を提供する。

【解決手段】作業工程制御装置1は、使用可能装置別仕掛ロット別の優先度を算出する優先度算出部41と、優先度算出部41によって算出された優先度に基づいて各仕掛ロットの割付先である使用可能装置を決定する割付決定部42とを備える。優先度算出部41は、前記装置群に仕掛中の仕掛ロットの数であって、前記仕掛ロットの処理に使用可能な使用可能装置別の前記仕掛ロットの数である使用可能装置別仕掛ロット数、前記仕掛ロット別の前記使用可能装置の数である仕掛ロット別使用可能装置数、前記使用可能装置別、前記仕掛ロット別の標準作業時間である使用可能装置別仕掛ロット別標準作業時間および前記使用可能装置別の可能稼働率である使用可能装置別可能稼働率に基づいて優先度を算出する。

(もっと読む)

基板処理装置のスケジュール作成方法及びそのプログラム

【課題】悪影響を回避しつつもスループットの低下を防止できる。

【解決手段】スケジューリング部27は、レシピに応じて各リソースを使用するタイミングをロット1,2ごとに作成して単バッチスケジュールを作成し、リソース種別を参照し、各単バッチスケジュールを安全処理部でブロックに区切る。スケジューリング部27は、全体スケジュールを作成し、全体スケジュールに基づいて各ロット1,2に対する処理を実行する。待機時間が悪影響を与える恐れがあるリソースについては、予め非安全処理部として設定することで、ロット1とは異なるロット2に応じた柔軟なスケジュールが可能となる。その結果、全てのリソースをロット1,2に関係なく非安全処理部に設定する場合に比較して、処理工程の配置効率を低下させることがない。よって、悪影響を回避しつつもスループットが低下するのを防止できる。

(もっと読む)

制御装置

【課題】半導体製造装置を効率よく稼動させるための制御装置を提供する。

【解決手段】制御装置110は、前記半導体製造装置101がロットの処理を終了すると、ロス時間に基づいて処理ロス値を算出するデータ集計部107を備える。又、処理ロス値を、前記ロットの処理に用いられた終了レシピと直前終了レシピとに関連付けてレシピ組み合わせロステーブル113に書き込むデータ制御部109を備える。又、ロットの選択要求を受信すると、当該受信時点で前記半導体製造装置101がロットの処理に用いている処理中レシピと待ちロットのレシピとの組み合わせに一致する、直前終了レシピと終了レシピとの組み合わせを前記レシピ組み合わせロステーブル113から検索し、検索した組み合わせに関連付けられた処理ロス値のうち、最小の処理ロス値に対応した待ちロットを選択するロット選択部112を備える。

(もっと読む)

在庫管理システム、在庫管理方法及び在庫管理プログラム

【課題】構成物品の的確な在庫管理を行なうことのできる在庫管理システム、在庫管理方法及び在庫管理プログラムを提供する。

【解決手段】在庫管理システム30の制御部31は、実績集計データ記憶部32のデータを集計した第1レコードから生成した第6レコードと、構成マスタデータ記憶部35のデータとを用いて、みなし外出庫数量を算出する。この場合、制御部31は、半完成品の機種識別子に関連付けられている完成品の機種識別子を特定し、これら完成品の機種識別子をそれぞれ含み、算出月等が共通する第6レコードの外在庫数量のすべてを加算する。制御部31は、みなし外出庫数量と在庫数量とを用いて回転期間を算出し、回転期間が滞留判定基準期間以上の場合には滞留在庫と判断し、回転期間が滞留判定基準期間より短い場合には流動在庫と判断して、在庫状況に対応するフラグを在庫状況データ記憶部36に記録する。

(もっと読む)

製造指示装置、プログラム、製造指示システム及び製造指示方法

【課題】製品の納期を遵守し、かつ合流工程における仕掛数が少なくなるようにすること。

【解決手段】製造指示装置110の処理順序算出部は、各工程に仕掛かっている仕掛部品を特定し、当該仕掛かり部品の納期余裕度を算出する。そして、納期余裕度が予め定められた閾値に満たないものについては、納期余裕度の小さいものから順に各工程に投入するようにし、納期余裕度が予め定められた閾値以上のものについては、合流工程までの残処理時間の最小値が小さな製品の仕掛部品から順に各工程に投入するようにする。

(もっと読む)

作業順番制御システム、作業順番制御方法及びプログラム

【課題】作業装置の稼働効率を向上させる。

【解決手段】作業装置に搬送された複数の作業対象について当該搬送された作業装置において作業を施す順番を制御する作業順番制御装置10であって、作業装置に搬送された複数の作業対象の中から、当該作業装置において次に作業を施す作業対象である次回作業対象を、当該複数の作業対象のそれぞれに付与された作業条件に基づいて決定する作業順番決定部14を有する。作業順番決定部14は、作業対象に付与された作業条件と、次回作業対象の直前に作業を施す作業対象である直近作業対象に付与された作業条件とが一致する度合いに応じて次回作業対象を決定する。

(もっと読む)

板状鉄鋼製品の投入計画作成方法及び投入計画作成装置

【課題】中間製品や製品の在庫増加を抑制することができる板状鉄鋼製品の装入計画指示作成方法及び装入計画指示作成装置を提供することを目的にする。

【解決手段】注文情報及び仕掛中の未処理中間製品の保管場所と段積順序を入力する状況入力処理ステップと、仕掛済み中間製品および未到着中間製品の両方を対象にして処理順序を決定する投入計画作成処理ステップと、該投入計画作成処理ステップで未到着中間製品に付加した投入予定時刻から移送時刻を減じた上で上工程に対しての払出要求時刻を出力する受入時刻要求処理ステップと、未到着中間製品を置場に受入する際に保管場所と段積順序を決定する置場新規受入処理ステップと、置場から中間製品を処理するための製造指示を作成する装入計画処理ステップとを有する。

(もっと読む)

バッファ管理支援システム及びプログラム

【課題】サブラインからメインラインへ供給される迄の間に滞留する部品の管理を支援するための、バッファ管理支援システム及びプログラムを提供すること。

【解決手段】バッファ管理支援システム1は、サブラインで製造された部品の実際の出来高であるサブライン実績出来高を特定するための情報を格納するサブライン実績出来高情報DB22と、サブラインから供給された部品を用いてメインラインで製造された製品の実際の出来高であるメインライン実績出来高を特定するための情報を格納するメインライン実績出来高情報DB21と、サブライン実績出来高とメインライン実績出来高とに基づいて部品の実際のバッファ在庫数である実績バッファ在庫数を算出する実績バッファ算出部32と、当該算出された実績バッファ在庫数を閾値と比較し、この比較結果に基づいて、実績バッファ在庫数を適正化するための所定の制御を行うバッファ管理部31とを備える。

(もっと読む)

21 - 40 / 98

[ Back to top ]