Fターム[3D301AA86]の内容

Fターム[3D301AA86]に分類される特許

1 - 20 / 54

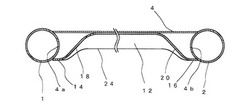

トーションビーム式サスペンション

【課題】十分な耐久性を有すると共に、製造も容易なトーションビーム式サスペンションを得る。

【解決手段】左右のトレーリングアーム1,2と、左右のトレーリングアーム1,2を連結するトーションビーム4とを備える。トーションビーム4は、中空材から形成され、かつ、トーションビーム4の両端に筒部14,16を残してトーションビーム4の中程を径方向内側に潰して折り返した凹部12を断面形状が略V字状または略U字状に形成する。また、凹部12と筒部14,16とを断面形状が凹部12から筒部14,16に徐々に変化する徐変部18,20を介して接続し、少なくとも凹部12側の徐変部18,20の折返し箇所24外側を焼鈍した。トーションビーム4は、径方向内側に潰して先端開口側が開いた凹部12に成形してから、開口側を閉じ方向に成形した。

(もっと読む)

トーションビームの製造方法

【課題】応力除去熱処理を行わず、冷間成形加工のみで耳部の引張残留応力を低減させうるトーションビームの製造方法を提供する。

【解決手段】金属板のブランク(被加工材1)を成形加工して、長手方向に真直ぐで、長手方向の一部において幅方向の両端部がカール状の耳部1cをなし残りの幅部分が単層のU字形断面形状である製品形状のトーションビームとなすにあたり、まず前記ブランクの前記耳部にする領域をカーリング加工し、その後、幅方向をU字形断面形状に曲げ加工すると同時に、前記U字形断面形状のU字底外面側を曲げ外側とする長手方向の曲げ加工を行い、次いで長手方向を真直ぐにする曲げ矯正加工を行うことにより、前記耳部に0.2〜0.6%の残留塑性曲げひずみを付与する

(もっと読む)

産業機器部品およびその製造方法

【課題】軽量であり、かつ、高強度、高靭性および高耐食性を有する産業機器部品およびその製造方法を提供する。

【解決課題】本発明のリンク(産業機器部品)1Aは、JISH4140に規定の6000系合金で形成した芯材11と、この芯材11の一部または全部を覆う、JISH4140に規定の7000系合金で形成した表層材12と、でなることを特徴とする。本発明のリンク(自動車部品)1Aの製造方法は、溶解工程S1と、鋳造工程S2と、加工工程S3と、均質化熱処理工程S4と、鍛造工程S5と、を少なくとも行う。

(もっと読む)

ボールジョイントおよび同ボールジョイントの製造方法

【課題】均一で安定した機械的強度のボールスタッドを効率良く製造することができるボールジョイント、および同ボールジョイントの製造方法を提供する。

【解決手段】ボールジョイントで構成されるタイロッドエンド100は、ボールスタッド110、ハウジング120およびボールシート130を備えている。ボールスタッド110は、炭素含有量が0.2重量%以上かつ0.5重量%以下の炭素鋼材で構成された軸部材であり、軸状に形成されたスタッド部111と略球状に形成されたボール部112と括れ部113を介して一体的に成形されている。ボールシート130は、ボールスタッド110のボール部112より変形し易い素材である樹脂で構成されており、ボール部112を鋳込んだ状態で射出成型されている。ハウジング120は、表面硬化処理がなされていないボール部112をボールシート130とともに鋳込んだ状態で鋳造成形された鋳造品である。

(もっと読む)

自動車足回り部品およびその製造方法

【課題】軽量であり、かつ優れた強度を有する自動車足回り部品およびその製造方法を提供する。

【解決手段】自動車足回り部品10は、抜き穴hを有するアルミニウム合金製で、結晶粒が粗大化していない箇所である正常部の耐力が270MPa以上であり、リブ11における抜き穴h側の所定部位であるリブ部端から、ウエブ12における抜き穴h側の所定部位である抜き穴部端までの最短長さが6mm以上であることを特徴とする。

自動車足回り部品の製造方法は、鋳塊素材作製工程と、熱処理工程と、成形加工工程と、鍛造工程と、抜き穴形成工程と、調質処理工程と、を含み、リブにおける前記抜き穴側の所定部位であるリブ部端から、ウエブにおける抜き穴側の所定部位である抜き穴部端までの最短長さが6mm以上である自動車足回り部品とすることを特徴とする。

(もっと読む)

スタビライザ及びスタビライザ製造方法

【課題】軽量化のために中空部材を用いた場合であっても、中実部材と同様に主応力を均一化することが簡易な設計で実現できること。

【解決手段】車両幅方向に延び、第1断面積S1を有するトーション部21と、トーション部21の両端に位置し、第1断面積S1より大きい第2断面積S2を有する肩部22と、肩部22からそれぞれ車両前後方向に延び、第1断面積S1を有するアーム部23とを備えている。

(もっと読む)

トランスバースリンクおよびトランスバースリンクの製造方法

【課題】少ない重量と特に簡単な製造可能性を、同時に高い耐久性のもと有するトランスバースリンクを提供する。

【解決手段】自動車の軸に配置するためのトランスバースリンク1であって、このトランスバースリンク1が一部品の薄板部材として薄板プレートから製造されており、かつこれに接して形成された三つの支承部分3a,3b,3cを有するベースボディ部分2を備えており、その際ベースボディ部分2が二つのアーム4を備え、かつベースボディ平面がアーム4によって形成されている前記トランスバースリンク1において、一つの支承部分3cが、二つの収容開口部6を備える支承部収容部5を有し、収容開口部6がそれぞれ一つの開口部平面内にあり、そしてこれら開口部平面が互いに間隔を有しており、かつベースボディ平面に対して基本的に垂直であることを特徴とする前記トランスバースリンクによって解決される。

(もっと読む)

サスペンションアーム及びサスペンションアームの製作方法

【課題】剛性が高く、かつ軽いサスペンションアームを提供する。

【解決手段】

本発明はサスペンションアーム及びサスペンションアームの製作方法に関し、サスペンションアームは、メタルボールハウジング、メタルブッシュハウジング、前記メタルボールハウジングと前記メタルブッシュハウジングとを連結するメタル連結部、並びに前記メタルボールハウジング、前記メタルブッシュハウジング、及び前記メタル連結部を取り囲む合成樹脂材質の補強部材を含む。

(もっと読む)

車両用懸架装置

【課題】早期錆によるダイヤフラム損傷、弾性ばねの早期交換、メンテナンスの面倒さやコストアップ回避が可能となるよう、ダイヤフラム下ビード部を嵌着し、かつ、ゴム層を支持する下支持部の表面処理が強化改善される車両用懸架装置を提供する。

【解決手段】鉄道車両用懸架装置Aにおいて、車体側の上支持部1と下方の下支持部2、とゴム製ダイヤフラム3とで成る成る空気ばねa、及び、下支持部2と台車側の受部4との間に、複数の弾性層5A〜5Cと複数の硬質隔壁5a,5bとを交互に積層する積層ゴム構造の弾性部5が介装されて成る軸ばねbを有し、下支持部2Bが、ダイヤフラム下支持部側のビード部3bが嵌着されるビード受座9と、弾性部5を支持するとともにビード受座9に相対固定可能な本体部8と、相対固定されるビード受座9と本体部8との間を気密状態に維持可能なシール手段14とを有して構成される。

(もっと読む)

トーションビームの製造方法

【課題】パイプをプレスする工程においてパイプに生じる加工応力を低減することができるトーションビームの製造方法を提供する。

【解決手段】円筒形状のパイプ20を押圧することでトーションビーム10を形成する製造方法であって、パイプ20の断面を凹型に形成するようにパイプ20に同じ押圧方向の複数回のプレスをし、それぞれのプレスの後にパイプ20への押圧力を解放してトーションビーム10を製造する。一回のプレス毎にパイプ20の断面が段階的に凹むように押圧する。

(もっと読む)

サスペンションアーム

【課題】コストアップを抑えつつ、強度を維持したまま軽量化された、サスペンションアームを提供する。

【解決手段】車輪側と本体側とを連結する第1のアーム部材330と、第1のアーム部材330に取り付けられ、本体側の取付部を有する第2のアーム部材340とを有するサスペンションアーム300であって、第1のアーム部材330は略L字状であり、略L字状の湾曲領域310には強化処理が施されており、第1のアーム部材330は強化処理が施されていない一端領域において最大幅を有し、一端領域において第2のアーム部材340が第1のアーム部材330に固定されている。

(もっと読む)

トーションビームの製造方法及びトーションビーム

【課題】生産性やコストの面での不利をほとんど招かずにトーションビームの疲労危険部位である耳部の疲労強度を向上させうる手段を提供する。

【解決手段】管体1を成形加工してトーションビームとなすにあたり、前記管体の一部を径方向に押し潰して断面略U字状に成形した後、ボトムライン3を腹側とする曲げにより、耳部2に管長手方向に2〜6%の引張側の曲げひずみを付与する。

(もっと読む)

トーションビーム

【課題】ねじり剛性を確保しつつ、トーションビームのせん断中心を高い位置に設定する。

【解決手段】トーションビームは、頭頂部106が開口側端部108Aおよび開口側端部108Bよりも上側に位置するように配置される。上板110および下板112は、頭頂部106を含む頭頂部106周辺の領域(頭頂部領域)に、それぞれ上側肉厚板部114および下側肉厚板部116を有し、開口側端部108Aおよび開口側端部108Bを含む、開口側端部108Aおよび開口側端部108B周辺の領域(開口側端部領域)に、それぞれ上側肉薄板部118Aおよび上側肉薄板部118Bと、下側肉薄板部120Aおよび下側肉薄板部120Bとを有している。上板110および下板112は、開口側端部108Aおよび開口側端部108Bにおいて連続した、閉断面構造を形成している。

(もっと読む)

車両用スタビライザの表面加工方法

【課題】車両用スタビライザに耐疲労表面加工を効率よく施す技術を提供する。

【解決手段】耐疲労表面加工システム100は、スタビライザ10を支持する支持アーム20と投射器30を支持する支持アーム32を備える。耐疲労表面加工システム100が実施する表面加工方法は、支持工程、位置決め工程、及び、投射工程を含む。支持工程では、表面加工を施す予定加工部位の全周に、粒体又はエネルギを投射する投射器を配置可能な空間を確保してスタビライザを支持する。位置決め工程では、確保された空間内に投射器を位置決めする。投射工程では、位置決めされた投射器から予定加工部位に向けて粒体を噴き付ける。この表面加工方法によれば、予定加工部位の全周に空間が確保されているので投射器を自在に位置決めすることができ、従って、粒体又はエネルギが当らない未加工部分を残すことなく、予定加工部位に耐疲労表面加工を施すことができる。

(もっと読む)

車両用スタビライザとその製造方法

【課題】十分な疲労強度を確保しつつ経済性に優れたスタビライザを提供する。

【解決手段】スタビライザ10は、予め定められた荷重を加えたときに閾値以上の応力が発生する部位12a、12bにのみ疲労強度向上のための耐疲労表面加工が施されており、その部位以外に耐疲労表面加工が施されていないことを主要な特徴とする。スタビライザ10は、高い疲労強度が求められる部位にのみ局所的に耐疲労表面加工が施されている。スタビライザ10は、全体に耐疲労表面加工を施す必要がないので、十分な疲労強度を備えつつ経済性に優れる。

(もっと読む)

スタビライザー装置およびその製造方法

【課題】煩雑な工法を必要とせず、且つ、異音や効きの不安定性が次第に増加してゆく現象を防止できる技術を提供する。

【解決手段】熱可塑性エラストマーにより構成されるブッシュ20は、溶融させた熱可塑性エラストマーを材料とした射出成型法により形成する。ブッシュ20を射出成型法により形成することで、ブッシュ20がスタビライザーバー100に溶着し、またブッシュ20がブラケット32の内側面35および外側面36に溶着する。これにより、スタビライザーバー100にブッシュ20とブラケット32とが一体化された構造となる。

(もっと読む)

スタビライザー装置およびその製造方法

【課題】煩雑な工法を必要とせず、且つ、異音や効きの不安定性が次第に増加してゆく現象を防止できる技術を提供する。

【解決手段】スタビライザーバー100の外周に固定した筒形状の熱可塑性のプラスチック21の外周面とブラケット32の内側面との間に橋渡しされ4個の空隙が形成されて4個のブロック20aから構成されるブッシュ20を熱可塑性エラストマーにより構成する。この熱可塑性エラストマーにより構成されるブッシュ20は、溶融させた熱可塑性エラストマーを材料とした射出成型法により形成する。ブッシュ20を射出成型法により形成することで、ブッシュ20がスタビライザーバー100に固定された熱可塑性プラスチック21に溶着し、またブッシュ20がブラケット32に溶着する。これにより、スタビライザーバー100にブッシュ20とブラケット32とが一体化された構造となる。

(もっと読む)

スタビライザー装置およびその製造方法

【課題】煩雑な工法を必要とせず、且つ、異音や効きの不安定性が次第に増加してゆく現象を防止できる技術を提供する。

【解決手段】スタビライザーバー100と外周形状が8角以下の多角形に形成された熱可塑性のプラスチック21との間に介在するブッシュ20を熱可塑性エラストマーにより構成する。この熱可塑性エラストマーにより構成されるブッシュ20は、溶融させた熱可塑性エラストマーを材料とした射出成型法により形成する。ブッシュ20を射出成型法により形成することで、ブッシュ20がスタビライザーバー100に溶着し、またブッシュ20がプラスチック21に溶着する。これにより、スタビライザーバー100にブッシュ20とプラスチック21とが一体化された構造となる。

(もっと読む)

スタビライザー装置およびその製造方法

【課題】煩雑な工法や揮発系有機溶剤を用いた接着を必要とせず、且つ、異音や効きの不安定性が次第に増加してゆく現象を防止できる技術を提供する。

【解決手段】スタビライザーバー100の外周面とブラケット32の内側面との間に橋渡しされ4箇所に空隙が形成されて4個のブロック20aから構成されるブッシュ20を熱可塑性エラストマーにより構成する。この熱可塑性エラストマーにより構成されるブッシュ20は、溶融させた熱可塑性エラストマーを材料とした射出成型法により形成する。ブッシュ20を射出成型法により形成することで、ブッシュ20がスタビライザーバー100に溶着し、またブッシュ20がブラケット32に溶着する。これにより、スタビライザーバー100にブッシュ20とブラケット32とが一体化された構造となる。

(もっと読む)

疲労強度に優れる鋼管の製造方法

【課題】脱炭層の発生を抑制することにより疲労強度を向上させた中空部品用鋼管の製造方法を提供する。

【解決手段】長さが15〜120mの鋼管の管内に、1〜20質量%のアルカリ金属炭酸塩を含有し、残部が木炭、黒鉛、石炭、コークスの1種または2種以上と不可避不純物からなる固体浸炭処理剤を、管内面の表面積1mm2あたり0.05μg以上挿入し、両端に栓を取り付け、誘導加熱し、熱間で縮径圧延する。これにより、長さが15〜120mの長尺の鋼管の内部に、脱炭層を形成させることなく、熱間での縮径圧延が可能になり、疲労強度が高い鋼管を効率的に製造することができる。特に、中空スタビライザーなどの素材として好適な、疲労特性に優れた厚肉電縫鋼管を製造することができるなど、産業上の貢献が極めて顕著である。

(もっと読む)

1 - 20 / 54

[ Back to top ]