Fターム[3J040HA17]の内容

Fターム[3J040HA17]の下位に属するFターム

副燃焼室を有するもの

Fターム[3J040HA17]に分類される特許

201 - 220 / 264

金網・ゴム複合材の製造方法

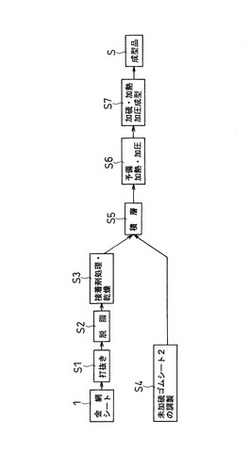

【課題】加熱・加圧成型時のゴムの流動によっても金網の線材が横ずれすることなく、金網とゴムとが一体化された金網・ゴム複合材を得ることができる製造方法を提供することを目的とする。

【解決手段】金網シート1と未加硫のゴムシート2とを重ね合わせ、該未加硫のゴムが流動しない程度の温度と圧力で予備的に加熱・加圧し、その後、上記ゴムの加硫温度で加熱・加圧成型して、金網シート1の網目空間1b内にゴムが浸透・充填された状態で金網シート1とゴムシート2とが一体化された複合材Sを得るようにしたことを特徴とする。

(もっと読む)

部材間のシール構造

【課題】 冷却媒体を流通させる部材に温度差が生じたとしてもシール性の低下を抑制することのできる部材間のシール構造を提供する。

【解決手段】 部材間のシール構造は、内部に冷却媒体を流通させる通路を構成する2つの部材と、同2つの部材の接続面の間に介設されるガスケット42とを備え、前記通路の外部に熱源が設けられる。部材間のシール構造は、前記2つの部材と前記ガスケット42との間には冷却媒体を吸収して膨張する膨張部材44が配設されてなる。

(もっと読む)

金属ガスケット

【課題】 摩耗や亀裂の発生を防止して耐久性を向上し、長期間にわたり安定したシール性を確保することができるオープンデッキ構造のエンジンなどに使用される金属ガスケットを提供する。

【解決手段】 シリンダボアCの外周に沿って開口する冷却液通路Wが接合面に設けられ、シリンダブロック21とシリンダヘッド20との接合面間に介装して該接合面間をシールし、前記シリンダボアCに対応するシリンダ孔3を囲繞するボアビード7と前記冷却液通路Wの外周縁部を囲繞する外周ビード8とを設けた金属基板2よりなる金属ガスケット1において、前記基板2には前記冷却液通路Wの開口部における前記シリンダブロック21とシリンダヘッド20との非接合面領域Aに中間ビード10が設けられる。

(もっと読む)

シリンダヘッドガスケット

【課題】 比較的簡単な構成でシリンダヘッドガスケットのシール性能が低下し易い、シリンダボア用穴の間や排気側の締結ボルト穴の間の中間部におけるシール面圧を向上できるシリンダヘッドガスケットを提供する。

【解決手段】 シリンダボア用穴2を囲んでシール用のビード11〜11Cを設けた単一板金属製シリンダヘッドガスケット1〜1C又は該ビードを設けた金属基板を有する積層型金属製シリンダヘッドガスケットにおいて、前記ビード11〜11Cの周方向に関して、少なくとも一つの締結ボルト穴5,5の間の中間部分形状11b〜11Cbを部分的に平面視で外側に尖った形状に形成して構成する。

(もっと読む)

シリンダヘッドガスケット

【課題】 狭いガスケット外周付近のスペースを有効に活用するため、ガスケットの厚さ調整のためのシムの機能、及び積層金属板の固定のための折り返し部の機能を併用できる手段を備えた金属積層形シリンダヘッドガスケットを提供する。

【解決手段】 第1の外層の金属板4と第2の外層の金属板6との間に中間層の金属板8を挟持する。燃焼室穴列10,10の配列方向両端に金属板4の外周を切り欠いて切欠部4Aを形成し、切欠部4Aに隣接して金属板8の外周を切り欠いて切欠部8Aを形成する。それらの一連の切欠部4A,8Aにおいて、切欠部4A,8Aを形成した金属板4,8を除く各金属板4,8を金属板6に延設した突片6Aの折り返し部6aで挟持させる。

(もっと読む)

平形ガスケット、特にシリンダヘッドガスケット

燃焼室側の少なくとも1つの貫通孔(2)を備える、特に金属製の、少なくとも1つの支持部材(7)によって構成されており、貫通孔(2)は、一方で、貫通孔(2)と同心に延びるストッパ部材によって、他方で、貫通孔(2)と同心に延び、金属製の少なくとも1つの機能層に設けられ弾性的に作用する少なくとも1つのハーフビード(13,14)であって、支持部材(7)の材料厚さよりも厚く形成されたストッパ部材(12)上に直接摩擦結合して載っているハーフビードによって取り囲まれている、内燃機関用の平形ガスケット、特にシリンダヘッドガスケット。  (もっと読む)

(もっと読む)

ガスケット

【課題】 エンジン組立作業における安全性の向上を図るようにしたガスケットを提供する。

【解決手段】

ガスケット40は、ガスケット本体41とガスケット本体41に破断部42を介して一体に設けられる突出片43とを有している。ガスケット本体41は複数枚のシートを重ね合わせることにより形成され、突出片43にはそれぞれのシートを束ねるハトメ具44が装着される。破断部42はエンジン本体の外周面形状に沿ってスリット45を設けることにより形成される。ガスケット40はエンジン本体に装着された後に、突出片43を破断部42によりガスケット本体41から破断させることにより突出片43が除去される。

(もっと読む)

ガスケット用パッケージ装置

【課題】 ガスケットが最終的に配置されるまで、そのガスケットを十分に保護し、かつガスケットの操作及び配置を容易にする簡易設計のパッケージ装置を提供する。

【解決手段】 本発明のガスケット用パッケージ装置は、ガスケット(10)の一部を係止又はスナップ留めにより固定可能な少なくとも一つの突出部材(24)を片面に備え、当該ガスケット(10)に適合する形状を有する保護面(22)と、前記突出部材(24)をわずかに偏倚させて前記ガスケット(10)を解放可能とするための、前記突出部材に適応した形状を有する把持手段とを含むことを特徴とする。

(もっと読む)

金属積層形シリンダヘッドガスケット

【課題】 シリンダに装着して強く締め付けたときにビードが全屈するのを簡単な手段で抑制し、シールビードにへたりが生じるのを抑制した金属積層形ガスケットを提供する。

【解決手段】 金属積層形ガスケット1を、金属基板11と補助板21を含む複数枚の金属板の積層により構成する。上記金属基板11には、燃焼室穴に対応するボア穴12を設けて、その周囲のボアシール部13にシールビード14を形成すると共に、上記流体穴に対応する通孔15を設け、上記補助板21は、金属基板のボアシール部13に対応する部分を切除し、かつ、上記流体穴に対応する通孔23を設けている。それにより、上記金属基板のボアシール部13における板厚を金属基板11と補助板21との積層部分の板厚合計よりも薄くする。

(もっと読む)

シリンダヘッドガスケット及び多気筒エンジン

【課題】 気筒列方向に関するシリンダボアの変形を抑制し、シール性を向上することのできるシリンダヘッドガスケット及び多気筒エンジンを提供する。

【解決手段】 クローズドデッキ型のシリンダブロック2と、シリンダブロック2のデッキ面3上に各気筒の周りにおいてシリンダヘッドボルト7により締結されるシリンダヘッド5との間に介在されるシリンダヘッドガスケット14のガスケット本体24に、各気筒のシリンダボア9に対応するボア孔25、各シリンダヘッドボルト7を挿通するボルト挿通孔26、各ボア孔25の周縁部においてシリンダブロック2及びシリンダヘッド5に圧接するメインシールライン28が設けられる。ガスケット本体24に、気筒列方向の両端部でエンジン幅方向に並ぶ一対のボルト挿通孔26の中心間を結ぶ端部ボルトラインよりも外側においてシリンダブロック2及びシリンダヘッド5に圧接可能なダミーシールライン42を設ける。

(もっと読む)

窒化された金属層を備える多層鋼ガスケット

多層鋼ガスケットが活性層を冷間圧延し、かつ窒化することによって、製造される。冷間圧延は望ましい層の硬さを提供し、窒化は、クラッキングおよび摩耗に耐える望ましい層の強度を提供する。  (もっと読む)

(もっと読む)

MLS層用のより低強度の材料

ガスケットに使用するための改良された材料は、約1000MPAから約1150MPAの範囲の引張強度と、引張強度の少なくとも約90%の降伏強度とを含む。  (もっと読む)

(もっと読む)

ニトリルゴム−金属積層ガスケット素材

【課題】ガスケットとしての実使用環境下において、電解質中で異種金属と同時に使用されても接着剥れを生ぜず、耐試験液性確認評価方法においても、十分な接着性を保持していると評価し得るニトリルゴム-金属積層ガスケット素材を提供する。

【解決手段】ステンレス鋼板上に、ジルコニウム元素、リン元素およびアルミニウム元素を含有する表面処理剤層、シリカ含有樹脂系加硫接着剤層およびニトリルゴム層を順次積層してなるニトリルゴム-金属積層ガスケット素材。このニトリルゴム-金属積層ガスケット素材は、ガスケットとしての実使用環境下において、水、LLC水溶液等の電解質中でアルミニウム、鉄等のステンレス鋼とは異種の金属と同時に使用されても接着剥れを生じない。

(もっと読む)

シリンダヘッドガスケット

【課題】 ビードを適切な部分に配置することにより、エンジンのシリンダボアの変形を抑制できるシリンダヘッドガスケットを提供する。

【解決手段】 単数又は複数の金属構成板から構成されるシリンダヘッドガスケット1A〜1Fの前記金属構成板のいずれかにおいて、各ボルト穴4の周囲を取り巻くボルト穴用ビード21を設けると共に、隣接する前記ボルト穴用ビード21を相互に連結する押圧力調整ビード22A,22Bを設けて構成し、更には、前記押圧力調整ビード22A,22Bを、ガスケット1B,1D,1Fの外側方向に凸となり、該押圧力調整ビード22A,22Bの中間点22Am,22Bmが最も外側となる弧形状に形成する。

(もっと読む)

金属積層形ガスケット

【課題】 シリンダヘッドのリフトに対する追従性を改善した金属積層形ガスケットを提供する。

【解決手段】 燃焼室穴2の穴縁において、金属積層形ガスケットの外板を構成する第1の金属板11を折り返してボアリング14を挟着すると共に1次シール部3を形成し、上記第1の金属板11及びこれに積層される他方の外板の第2の金属板12によって上記ボアリング14の延長部14bを挟着すると共に2次シール部4を形成し、2次シール部4における板厚の合計を1次シール部3における板厚の合計よりも小さくする。

(もっと読む)

金属ガスケット

【課題】シリンダボアに対するシール機能を向上すると共に、エンジン運転中のシリンダヘッドの垂直方向の繰り返しの動きによっても、ビードに亀裂が入るのを回避できる金属ガスケットを提供する。

【解決手段】シリンダボア用穴の周囲に設けた第1金属板10の折り返し部11と、該折り返し部11内に配置された第2金属板20の第1フルビード21と、前記第1フルビード21の外周で前記第1金属板20に積層配置された第3金属板30に形成された第2フルビード31とを備え、前記第2金属板30に鈍し鋼材を用いて前記第1金属板20よりも薄く形成し、前記第3金属板30にスプリング鋼材を用いると共に、前記第2フルビードの二次シール部で発生するシール面圧の大きさを、前記第1フルビードの一次シール部で発生するシール面圧よりも小さくし、一次シール部を面圧強化し、二次シール部で追従性強化をして構成する。

(もっと読む)

エンジンのシール構造

【課題】 燃焼ガスの漏れを防止するシール構造の簡素化を図ることにより、エンジンの製造コストを引き下げる。

【解決手段】 シリンダブロック15にはシリンダボア42を囲うように環状の収容溝41が形成され、シリンダヘッド20には収容溝41に対向するように環状の収容溝44が形成されている。シリンダブロック15とシリンダヘッド20との収容溝41,44に収容されるシールリング46は、シリンダブロック15やシリンダヘッド20を形成するアルミ合金よりも線熱膨張係数の小さな鉄を用いて形成されるため、エンジンの温度上昇に伴ってシリンダブロック15やシリンダヘッド20に対してシールリング46を密着させることができ、簡単な構造を備える低コストのシールリング46によって燃焼ガスの漏れを防止することが可能となる。

(もっと読む)

エンジンのシール構造

【課題】シリンダボアの変形を抑制することが可能なエンジンのシール構造を提供する。

【解決手段】シリンダヘッド10と、シリンダボア21の周囲を囲むように配置されシール面20aに開口したウォータジャケット22が形成されたシリンダブロック20と、の間をシールするためのエンジン1のシール構造は、ウォータジャケット22より外周側におけるシール面10a、20a間をシールするガスケット40と、ウォータジャケット22より内周側に形成された第2のリング溝25に挿入されたOリング70と、第2のリング溝25より内周側におけるシール面20aに形成された第1のリング溝24に挿入されたシールリング50及びスプリング60と、を備え、ウォータジャケット22より内周側におけるシール面10a、20a間に、シリンダボア21に開口している隙間23が形成されている。

(もっと読む)

エンジンの燃焼室冷却構造

【課題】エンドガス領域の未燃ガス温度を低下させてノッキングの発生を抑制する。

【解決手段】本発明は、シリンダヘッド(2)とシリンダブロック(3)との間に介装されて燃焼室(1)のガスの漏出を防止するシール部材(8〜10)によって熱伝導率が高い高熱伝導部材(11)を上下から狭持し、上側のシール部材(8、10)が燃焼室(1)に露出せず、かつ高熱伝導部材が燃焼室の一部を画成するようにシール部材収容部(12)をシリンダヘッド(2)に設けた。

(もっと読む)

制限領域を有するパッキン

【課題】 密接に相並んで配置されている空間を問題なく密封することのできるコンパクトな、小型化されたパッキンを提供する。

【解決手段】 本発明は、少なくとも1つの通過口、制限領域及び密封領域を有する少なくとも1つの平坦な層を含むパッキンに関し、耐荷重手段(1)が、制限領域(7)及び密封領域(8)に設けられているものにおいて、耐荷重手段(1)が通過口(6)を渦巻形に取り囲んでいることを特徴とする。

(もっと読む)

201 - 220 / 264

[ Back to top ]