Fターム[3J040HA17]の内容

Fターム[3J040HA17]の下位に属するFターム

副燃焼室を有するもの

Fターム[3J040HA17]に分類される特許

161 - 180 / 264

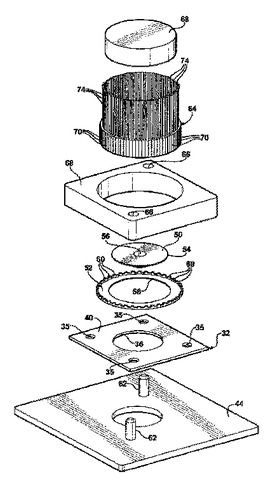

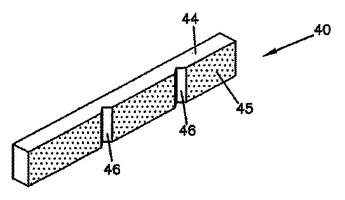

活性マトリクス電気化学堆積による、ヘッドガスケット上における局部的なストッパの製作

内燃機関(20)用のガスケット(32)を作成するための方法は、電気化学的堆積のプロセスを通じて金属ガスケット本体(40)上にほぼ環状のストッパ(38)を形成するステップを含む。電解槽には、カソードを形成するガスケット本体(40)が備え付けられる。選択された電極(70)に送出される電気エネルギを経時的に選択的に変化させることにより、輪郭成形された圧縮面(42)を有するストッパ(38)が形成される。金属イオンが豊富な電解質(48)を、電極間の間隙を通じて高速度でポンプ送出する。PCコントローラ(82)は、或る時点において或る持続時間にわたり、選択された電極(70)をONにスイッチングし、これにより、電解質(48)内の金属イオンは、ガスケット本体(40)上に還元または堆積し、柱または層の形状で、圧縮面(42)についての目標の表面プロファイル(106)に近似する3次元構造に構築される。3次元構造を構築するためのこの方法は、シリンダヘッドガスケット(32)以外の加工物にも適用され得る。  (もっと読む)

(もっと読む)

グロメットを設けたガスケットの構造とそのガスケットの修正方法および装置

【課題】相手部品表面に疵をつけることや面圧が不均一になることがないように改良したガスケット、およびその不具合に対処するガスケットの修正方法とその手段を提供する。

【解決手段】ガスケット本体(2)の一面に接する平面部(6a)と穴部(B)内周に嵌る筒状部(6b)とよりなる板材成形品(6)を穴部(B)に挿入し、その筒状部(6b)の端面を先開き形状に拡径して押圧しガスケット本体(2)の他面側に圧着してグロメット(5)を成形し、さらにその押圧によって前記平面部(6a)側に生じた変形突出部(d)を球面状の工具(12)で押圧して平坦に成形する。

(もっと読む)

シリンダヘッドガスケット

【課題】シリンダブロックとシリンダヘッドとの間での開きに対する追従性を反燃焼室孔側においても向上させ得るシリンダヘッドガスケットを提供する。

【解決手段】シリンダヘッド側の第1ガスケット基板11と、シリンダブロック側の第2ガスケット基板12と、両ガスケット基板の間に介在させたインナー基板13と、インナー基板と第2ガスケット基板との間に介在させたシム14とを積層させて一体に形成する。第1ガスケット基板の燃焼室孔側にシリンダヘッド側へ膨出するフルビード部11aを、反燃焼室孔側にシリンダヘッド側へ膨出するハーフビード部11bをそれぞれ形成し、インナー基板の反燃焼室孔側にシリンダブロック側へ膨出するハーフビード部13bを形成し、第2ガスケット基板の燃焼室孔側にシリンダブロック側へ膨出するフルビード部12aを、反燃焼室孔側にシリンダヘッド側へ膨出するハーフビード部12bをそれぞれ形成する。

(もっと読む)

ガスケット

【課題】安定したシール性能を発揮することができるとともに装着時の反発力が低減されるガスケットを提供する。

【解決手段】2部材200、300のうちの一方の部材200に設けられた装着溝201に装着されると共に、2部材200、300により圧縮されて、これら2部材200、300間の隙間をシールするガスケット1において、高圧側(H)と低圧側(L)の両方の側面13、14上に、それぞれ長手方向に延びる凹部13a、14aを備え、2部材200、300により圧縮されると、胴体中央付近が低圧側(L)に向かって突き出るように湾曲変形すべく、高圧側(H)の凹部13aは低圧側(L)の凹部14aよりも深さが深く形成されていることを特徴とする。

(もっと読む)

シリンダヘッドガスケット

【課題】エンジン始動時の暖機時間を短縮可能なシリンダヘッドガスケットを提供する。

【解決手段】ボア孔18を有する基板12からなりシリンダブロックと該シリンダブロックに固定されるシリンダヘッドとの間に介在して適用されるシリンダヘッドガスケット10において、基板12が低熱伝導性材料よりなることを特徴とする。

(もっと読む)

シリンダヘッドガスケット

【課題】小さな締め付け圧力であっても長期にわたってシール性能を維持することができるシリンダヘッドガスケットを提供する。

【解決手段】シリンダボア孔18が形成された基板12を有し、シリンダブロックと該シリンダブロックに固定されるシリンダヘッドとの間に介在して適用されるシリンダヘッドガスケット10において、前記基板12の表面に前記シリンダボア孔18の周囲に沿う内側シール層14と該内側シール層14を取り囲む外側シール層16が積層され、前記外側シール層16が、ゴム材からなり、前記内側シール層14が、前記外側シール層16より耐熱性を有する弾性材からなることを特徴とする。

(もっと読む)

平形ガスケット、特にシリンダヘッドガスケット

【課題】シリンダヘッドガスケット等が比較的高い圧力で何度も締め付けられた場合に、ビードに割れが発生するのを防止する。

【解決手段】ばね鋼板から成りかつ弾性を有する少なくとも1つのシートメタル層を含むガスケットプレートを備えた平形ガスケットであって、前記シートメタル層が、その高さにおいて弾性変形可能でありかつ本平形ガスケットの使用状態において動的圧力負荷を受ける少なくとも1つのビードを備えたものにおいて、ビードの耐久性を減じることなくビードの作用域を広げるために、前記ばね鋼板が、欧州規格EN 10088-2-1.4372に係るオーステナイト鋼から成るようにする。

(もっと読む)

特性を強化した金属ポリマー複合体

本発明は、複合体において強化された又は増加された特性を有する金属ポリマー複合体を用いた製品カテゴリーに関する。上記特性には、カラー、磁性、熱伝導率、導電率、密度、改良された展性及び延性並びに熱可塑性又は射出成形特性が含まれる。  (もっと読む)

(もっと読む)

金属ガスケット

【課題】ボア間のクリアランスが厳しいエンジンにも適用可能な金属ガスケットを提供する。

【解決手段】各燃焼室孔2a、2bの周縁に沿って板厚が厚い増厚部6,7を形成し、さらにその外周を囲繞するように、金属ビードとゴムビードとの合成からなる合成ビードを形成した金属ガスケットである。隣り合う燃焼室孔2周りの各増厚部6,7の増厚方向を互い逆向きに設定し、かつ、隣接する燃焼室孔2の間である孔境界部においては、両燃焼室孔の合成ビードを合流させて共通の一つの合成ビード15にすると共にその孔境界部Xに位置する合成ビード15の金属ビード14をハーフビードとする。

(もっと読む)

ノッキング検出装置

【課題】エンジンごとにバンドパスフィルタ等を選定することなくエンジンの燃焼室で起こるノッキングを正確に検出することができるノッキング検出装置を提供することを目的とする。

【解決手段】エンジン10のシリンダヘッド12とシリンダブロック11との間に介設するシリンダヘッドガスケット1と、ガスケット面圧を検知して電気信号に変換するノックセンサ5を有し、前記ノックセンサ5がシリンダヘッドガスケット1に配設されていることを特徴とする。

(もっと読む)

金属ガスケット

【課題】弾性シール材のシール性能の劣化防止、さらにはガスケット自体の寿命を向上する。

【解決手段】基板1に対し、燃焼室孔2等が開口すると共に、シールラインに沿ってビードが形成され、そのビードの少なくとも一部は、基板1を屈曲してなる金属ビード14と、その金属ビード14の凸部側表面に固着すると共に凸部裏側の凹部に充填されて上記金属ビード14と共にバネ力を発生可能な弾性シール材24a、24bからなるゴムビードとの合成ビードで構成される金属ガスケットである。上記弾性シール材24a、24bの表面は、冷却水およびオイルに対し耐性を有する被覆膜26a、26bで被覆されている。

(もっと読む)

シリンダヘッドガスケット

【課題】シール面圧に直接寄与しない面圧を減免して、この減免した面圧分の締め付け荷重をシール面圧に利用して、燃焼室穴周囲のシール面圧を高めて、優れたシール性能を発揮できる金属ガスケットを提供する。

【解決手段】単数又は複数の金属構成板10,20,30からなる多気筒エンジン用のシリンダヘッドガスケット1の金属構成板10,20,30のいずれか20において、面圧の低い部分で、かつ、燃焼室穴2のシールビード3の剛性に影響を与えない部分に面圧減免用切欠き部6を設ける。

(もっと読む)

オープンデッキ型のシリンダブロック及びガスケット

【課題】オープンデッキ型のシリンダブロックをガスケットを介してシリンダヘッドに組み付ける際、シリンダブロックの長手方向両端に位置するシリンダボアの変形を抑えることが可能なオープンデッキ型のシリンダブロック及びガスケットを提供する。

【解決手段】オープンデッキ型のシリンダブロック1の両端に位置するシリンダボア3、6のボア壁3a、6aの、シリンダブロック1の短手側シリンダブロック外壁10、10と対向する部位に、シリンダボア3、6のボア壁3a、6aに結合される仮想シリンダボアのボア壁の一部と略同一形状の壁部20、20がそれぞれ結合されると共に、ガスケットには、各壁部20、20の上面に沿うガスケットビードが形成されているので、組み付けの際のヘッドボルトの締付力が両端のシリンダボア3、6だけに集中せず各壁部20、20にも分散するため、両端のシリンダボア3、6の変形を抑制することができる。

(もっと読む)

金属ガスケット

【課題】ボア間のクリアランスが厳しいエンジンにも適用可能な金属ガスケットを提供する。

【解決手段】各燃焼室孔2の周縁に沿って増厚部5が形成され、その外周を囲繞するように金属ビード6とゴムビードとからなる合成ビードが形成され、さらに外側に水孔4やボルト孔3が配置される。隣接する燃焼室孔2の間である孔境界部Xに、合成ビードを配することなく上記増厚部5だけを配置し、各増厚部5の周方向に沿った面圧が均等となるように、周方向に沿った増厚部5の高さに変化を形成する。隣接する燃焼室孔2の各ビード同士を連結させる。

(もっと読む)

金属ガスケット

【課題】型押しにより黒鉛シートの厚みに差をつけ、使用対象品の孔に対応する開孔周辺部においてシールに必要な面圧を均等に確保できるようにして、充分かつ良好なシール性を発揮できる金属ガスケットを提供する。

【解決手段】シリンダヘッド20とシリンダブロック10との接合部に介設して使用する金属ガスケット1として、またエンジン側の歪みの大きい排気系マニホールドの接合部に使用する金属ガスケットとして、金属薄板2の両側面に黒鉛シート3,3を装設し、少なくとも片側面の黒鉛シート3を、ボア孔や流体の流通孔に対応する開孔1aの周辺部5の厚みT1が最大厚となるように、外方部分の少なくとも一部を型押し成形して圧縮せしめ、型押し部7の厚みT2が開孔周辺部5の厚みT1より薄くする。

(もっと読む)

ガスケット

【課題】被密封部材間に締結圧縮状態で介装されるガスケットであって、被密封面の性状に影響されずに良好なシール性が得られ、しかも取扱性にも優れる新規なガスケットを提供することを目的とする。

【解決手段】被密封部材1、4の被密封面1e、4b間に締結圧縮状態で介装されて当該被密封部材1、4をシールするガスケット5であって、シート状ガスケット基材5aと、接着性乃至は粘着性シール補助剤6bを封入し該シート状ガスケット基材5aの少なくとも片面に定着されたマイクロカプセル6とよりなり、上記被密封面1e、4b間での介装状態では、このマイクロカプセル6が破壊し、封入されているシール補助剤6bが被密封面1e、4bとガスケット基材5aとの間に浸出し得るようにしたことを特徴とする。

(もっと読む)

金属ガスケット

【課題】積層基板の結合が容易であって、しかも金属ガスケットの薄型軽量化、加工コストの低減を可能とし、さらに使用後金属ガスケットの分解が容易である金属ガスケットを提供する。

【解決手段】弾性金属板からなる基板2、2を積層してなる金属ガスケット1において、積層基板2、2を貫通する穿孔部13を設け、該穿孔部13において樹脂を用いて前記積層基板2、2を一体に形成する。また、金属ガスケット1は、前記穿孔部13に嵌着された樹脂リベット10により前記積層基板2、2を一体に形成したものでもよい。

(もっと読む)

熱伝導部材、自動車用部品及びその製造方法

【課題】優れた熱伝導性を有し、基材表面に所定の複合材めっき膜を備えた熱伝導部材、これを適用した自動車用部品、その製造方法及びその製造方法に用いるめっき液を提供すること。

【解決手段】基材と、該基材の表面の少なくとも一部に形成されたナノカーボンとアルミニウムを含有する複合材めっき膜と、を備え、該複合材めっき膜における該ナノカーボンの含有量が1〜40%であり、且つ該ナノカーボンのアスペクト比が20以上である熱伝導部材。自動車用部材と、該自動車用部材の表面の少なくとも一部に形成されたナノカーボンとアルミニウムを含有する複合材めっき膜と、を備え、該複合材めっき膜における該ナノカーボンの含有量が1〜40%であり、且つ該ナノカーボンのアスペクト比が20以上である自動車用部品。

(もっと読む)

金属積層ガスケット

【課題】三層構造の金属積層ガスケットとして、これを構成する各プレートを外観的に容易に識別でき、かつプレートを誤って使用した場合に、これを容易に判別できて、誤組合せを防止でき、さらには組合せ状態において、中間プレートの正誤やビード成形の有無を容易に確認し判別できるようにする。

【解決手段】アッパープレート2及びアンダープレート3と、中間プレート4とを有する金属積層ガスケット1において、中間プレート4にはそれぞれ異なった位置で互いに反対側に向かって凸をなす2種の識別ビード4a及び4bを設け、アッパープレート2及びアンダープレート3には、識別ビード4a,4bのうち、当該プレートとの合わせ面側で凸をなしている識別ビードとの対応位置に、該識別ビードが嵌まり込み得る切欠き2a又は3aを設ける。

(もっと読む)

シリンダヘッドガスケット

【課題】シリンダライナ付きエンジンに用いられるシリンダヘッドガスケットにおいて、エンジン部材の振動に起因するガスケットの振動を吸収してフレティングを抑制できて、高いシール性能を維持でき、耐久性の高いガスケットを提供する。

【解決手段】シリンダボア用穴2の周囲に折り返し部11と第1ダンパビード12を有する第1の金属板10と、前記折り返し部11の内側に一部が挿入され、前記折り返し部11の端部11aよりも外周側に第2ダンパビード22を有する第2の金属板20と、シリンダライナ4とシリンダケース5の境界部分の段差6を跨いで、互いに凸部を内側にして対向している両ダンパビード12、22の間に配置される第3の金属板30とで構成し、前記第2ダンパビード22の内側の裾野部22aをV字形状に立ち上げて、前記折り返し部11に挿入して構成する。

(もっと読む)

161 - 180 / 264

[ Back to top ]