Fターム[3J040HA17]の内容

Fターム[3J040HA17]の下位に属するFターム

副燃焼室を有するもの

Fターム[3J040HA17]に分類される特許

81 - 100 / 264

内燃機関

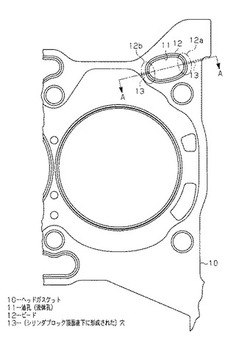

【課題】ヘッドガスケットの流体孔の周囲に形成されたビードの部位毎の曲率の違いによる面圧の不均等を、ビードの外形を大きくすることなく、好適に緩和することのできる内燃機関を提供する。

【解決手段】ビード12の曲率の小さい左右両端部分12a,12bに当接される部分のシリンダブロック頂面の直下に穴13を形成し、その部分の剛性を局所的に低下させる。これにより、ビード12の曲率が小さく、故にばね定数の大きい部位では、シリンダブロック頂面がより弾性変形し易くなって、その弾性変形で面圧がより多く吸収されるようになるため、ビード12の部位毎の曲率の違いによる面圧の不均等が緩和されるようになる。

(もっと読む)

金属ガスケット

【課題】シリンダブロックとシリンダヘッド間の微小な拡縮運動に追随可能な増厚部を備えた金属ガスケットを提供する。

【解決手段】燃焼室孔3が開口した基板2における、燃焼室孔3の外周縁に沿ってグロメット4を装着することで増厚部5を形成する。その外周を囲繞するようにビード7を形成し、そのビード7を構成する金属ビード8を上方に凸に構成する。金属ビード8の形成位置よりも燃焼室孔3側で且つ上記グロメット4と板厚方向で対向する基板部分を板厚方向に屈曲成型してなる1又は2以上のバネ部6を設ける。基板における、金属ビード8とグロメットと対向する部分と金属ビード8との間に段差部12を設ける。

(もっと読む)

金属製平板ガスケットおよび製造方法

【課題】平板ガスケットそして特に内燃機関で用いられ得るシリンダーヘッドガスケットを提供する。

【解決手段】少なくとも1つのビーを有する少なくとも1つの金属製基礎支持材を含み、該基礎支持材が、0.50〜1.30wt%のC、最大3.0wt%のSi、最大3.0wt%のMn、最大0.035wt%のP、最大0.035wt%のS、最大2.0wt%のCrを含有し且つベイナイト組織が50%以上の微細構造を有する鋼鉄から製造されてなる平板ガスケット。

(もっと読む)

シリンダーヘッド用メタルガスケット

【課題】安価で段差量の制御の自由度の高い優れたメタルガスケットを提供する。

【解決手段】シリンダーブロックのシリンダー孔2aと、それら周囲に形成された山形断面形状の環状ビード2bと、外側周辺部に形成された冷却水孔2cと、環状ビードや冷却水孔を全体的に囲繞する片斜面形断面形状の外周ビード2dとを有し、互いに重ね合わされる二枚の基板2と、金属板からなり、二枚の基板間に介挿される副板と、副板の少なくとも片面に加圧加熱接着されて基板の各環状ビードと重なるとともにその環状ビードの頂部と対向するように環状ビードよりも半径方向内方の位置から冷却水ジャケットに対応する位置まで延在し、基板の各シリンダー孔を環状に囲むポリイミド樹脂フィルムからなる樹脂層とを具え、二枚の基板2の環状ビード2bが、シリンダーブロックとシリンダーヘッドとに挟まれて樹脂層を挟みつつ全圧縮されるシリンダーヘッド用メタルガスケットである。

(もっと読む)

ヘッドガスケット及び多気筒内燃機関

【課題】ヘッドガスケットのボア穴間強度の低下を招くことなく、ヘッドガスケットの組付公差が大きいときの水路の部分閉塞を好適に抑制することのできるヘッドガスケット及び多気筒内燃機関を提供する。

【解決手段】複数のボア穴13が形成され、シリンダヘッド及びシリンダブロック11のそれぞれに形成された水路を互いに連通させる水穴14が、隣接するボア穴13の間の部分に形成されたヘッドガスケット10において、その水穴14を、ボア穴13の配列中心線Lから離間する側に対してのみ、シリンダブロック11の頂面に開口する水路の開口部17に対して拡張するようにした。そしてこれにより、ヘッドガスケット10のボア穴13と水穴14との間の幅を縮小することなく、ヘッドガスケット10の組付公差が大きいときの水路の部分閉塞を好適に抑制可能とした。

(もっと読む)

シリンダヘッドガスケット

【解決手段】 シリンダヘッドガスケット1を構成する第1シールプレート2および第2シールプレート3には中央の第3シールプレート4に向けて突出する第1、第2フルビード2a,3aが設けられ、第1、第2フルビード2a,3aは第3シールプレート4に強く密着して燃焼ガスをシールする密着部8を構成する。

第3シールプレート4はヘミング部10を備えており、該ヘミング部10と上記密着部8とによって空間9を形成するとともに、上記ヘミング部10には燃焼室孔5と上記空間9とを連通させるスリット10aが設けられている。

燃焼ガスが上記スリット10aを介して上記空間9に流入すると、自封効果によって第1シールプレート2および第3シールプレート4をそれぞれ上下に押圧するようになっている。

【効果】 良好なシール性を得ることができるとともに、容易に製造することが可能である。

(もっと読む)

シール装置

【課題】シール部材の取付けが容易であると共に、取付けられた後、脱落することを確実に防止して、製造コストが安価で、良好な密封性能が維持できるシール装置を提供することを目的とする。

【解決手段】開口を有するエンジンヘッドカバーと、バッフルプレートと、ゴム状弾性材製プラグチューブシールとよりなるシ−ル装置において、前記シールの保持部分が前記エンジンヘッドカバーと前記バッフルプレートとにより形成される環状溝内に挟持固定されたガスケット部分と、前記ガスケット部分と前記シールの連結部とを繋ぐ首部とよりなり、前記首部が、前記エンジンヘッドカバー内周面側から前記バッフルプレート側に向って伸びる下方フランジと、前記バッフルプレートの内周側から前記エンジンヘッドカバー側に向って伸びる上方フランジとにより挟持される構造としたことを特徴とする。

(もっと読む)

金属ガスケット

【課題】シール対象用孔の全周囲に亙って、略均等なシール面圧を得ることができて、優れたシール性を発揮すると共に、接合面であるシリンダヘッドや吸排気マニホールドのフランジのたわみ変形を抑制することができる金属ガスケットを提供する。

【解決手段】一枚又は複数枚の金属構成板10、20、30を有し、シール対象用孔2の周囲にボルト孔3を配置すると共に、前記シール対象用孔2の周囲を囲んで内周側ビード11、21と外周側ビード22を設けた金属ガスケットにおいて、前記内周側ビード11、21を、前記ボルト孔3近傍部分では他の部分よりもビードの圧縮抵抗を小さく形成し、前記外周側ビード22を、平面視で前記ボルト孔3近傍部分で前記ボルト孔3を内側に含むように配置すると共に、前記ボルト孔3近傍部分では他の部分よりもビードの圧縮抵抗を大きく形成する。

(もっと読む)

金属積層形ガスケット

【課題】金属積層形ガスケットを介して相互に連通させる孔を備えた2部材をボルトにより締付け固定するにあたり、上記ボルトの締付け力によるガスケットのビードの押潰し力を孔縁の全周において均等化可能にする。

【解決手段】相互に連通させる孔を備えた2部材8,9間に装着する金属積層形ガスケット1を、上記孔に対応する通孔5を備えた複数枚の金属板の積層により形成し、該通孔の周囲に複数のボルト孔を備えたものとし、積層した上記金属板の一部を、通孔5の孔縁にビード2a,3aを形成しビード板とし、他の金属板4における通孔の孔縁で、上記通孔の中心Oとボルト孔6の中心とを結ぶ直線の両側に、コイニングによって、ボルトの締付け力による上記ビードの押潰し力を均等化するための凹窪7を形成する。

(もっと読む)

曲面シール構造

【課題】曲面シール構造において、略円筒形状を有する流体制御部品が嵌合する略半円筒形状を有する凹曲面を有するブロックにおいて、シール性を確実に保持することができ、生産効率が高く低コストで製造することができること。

【解決手段】ブロック11は、ガラス繊維を含有したPPSからなるブロック13と、ポリエステル系熱可塑性エラストマーからなる曲面シール構造12とを、二色成形法によって射出成形してなる。曲面シール構造12は、ポリエステル系熱可塑性エラストマーからなるため弾力性及び復元性に優れており、ブロック13の略半円筒形状を有する凹曲面14に略円筒形状を有する流体制御部品が嵌合すると、略円筒形状の外周面によって押圧され、曲面シール構造12のシール部分12aは傾斜した断面形状(リップ形状)を有するため、リップ形状のセルフシール効果によって開口部15の周囲に亘って流体制御部品の外周面に密着する。

(もっと読む)

自動車用シリンダヘッドガスケット

【課題】高価なシール部材を用いることなく、構造が簡単で、且つ、シール性が高く、シール性能が長期間にわたって維持できるシリンダヘッドガスケットの提案。

【解決手段】中芯材(1)のシールを必要とする領域は中芯材(1)と別体に金属製リング(4)が設けられており、該金属製リング(4)の半径方向内側の部分にはビード部(43)が形成されており、該ビード部(43)には、当該ビード部(43)がシリンダブロック(5)とシリンダヘッド(6)により挟まれた際にシリンダブロック(5)とシリンダヘッド(6)の何れかと線接触をする半径方向内縁部(a)と変曲点部分(b)が設けられている。

(もっと読む)

自動車用シリンダヘッドガスケット

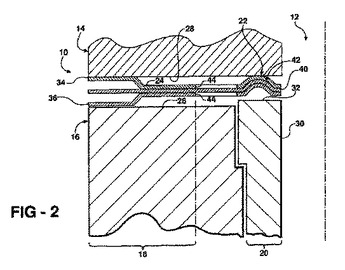

【課題】全域に亙ってシール面圧が均一で、ビード部のへたり及びビード周囲の磨耗も無く、打ち抜き成型時に弓状変形を起こさないシリンダヘッドガスケットの提供。

【解決手段】アッパープレート(1A)及びロワープレート(2A)の端部を包囲するグロメット(3A、3B)を有し、該グロメット(3A、3B)にはビード(32、34)が設けられており、該ビード(32、34)は、グロメット(3A、3B)がシリンダヘッド(CH)とシリンダブロック(CB)により圧縮された際にシリンダヘッド又はシリンダブロックと線接触(Lc)してシールする機能を有している。

(もっと読む)

エンジン用ヘッドガスケット

【課題】高温に曝され且つ急速に温度が低下する中芯材に熱変形が生じたとしても、係る熱変形の影響が抑制され、ボア周辺の水孔等へ影響しない様なエンジン用ヘッドガスケットの提供。

【解決手段】中芯材(5)と、中芯材(5)の長手方向両側に配置されたワイヤーリング(7)と、中芯材(5)の厚さ方向両面に配置されたベース板(9)と、ワイヤーリング(7)を包囲する様に配置されたグロメット(11)とを有し、前記中芯材(5)は熱膨張係数の大きい材料(例えば、SUS304等)で構成されており、高温に曝され且つ急速に温度が低下する中芯材(5)の領域に空隙部(クリアランス)(6)が形成されている。

(もっと読む)

メタルラバーガスケット

【課題】種々の使用条件下においてもゴムビードの劣化を有効に防ぐことで、安定したシール性能を長期間発揮可能なメタルラバーガスケットを提供する。

【解決手段】ゴムビードの孔側端面(弾性シール材の孔側端面)を金属基板5で塞ぐ構造とする。これにより、ゴムビードの劣化を抑制し、長期間にわたって安定したシール性能を確保することができる。

(もっと読む)

シリンダヘッドガスケット

【課題】 複数枚のシールプレート1〜4を備えたシリンダヘッドガスケットにおいて、各シールプレート間を漏洩しようとする燃焼ガスを確実にシールできるようにする。

【解決手段】 シリンダヘッドガスケットは複数枚のシールプレート1〜4を備えており、これらはシリンダボアを有するシリンダヘッドとシリンダブロックとの間に挟持されるようになっている。上記複数枚のシールプレート1〜4は、燃焼室孔1a〜4aを囲んで円周方向に連続して固着されており、各シールプレート間を漏洩しようとする燃焼ガスはその固着部5によって確実にシールされるようになっている。

(もっと読む)

金属製ガスケット

【課題】副室式ディーゼルエンジン用金属製ガスケットにおいて、シール線切れや面圧不均衡が生じず、長期間使用してもビードクラックが発生しづらい、金属製ガスケットを提供することにある。

【解決手段】副室式ディーゼルエンジン用の金属製ガスケット500であって、燃焼ガスをシールするための第1、第2燃焼ガスシールビード512Aを有し、金属製ガスケット500がシリンダーヘッドと接する側に設けられている第1燃焼ガスシールビード512Aは、ホットプラグの底面とシリンダー孔511とを重ね合わせた形状の外郭を囲繞するように一本の連続したビードラインで形成されており、金属製ガスケット500がシリンダーブロックと接する側に設けられている第2燃焼ガスシールビードは、シリンダー孔511の外郭を囲繞するように一本の連続したビードラインで形成されている、金属製ガスケット500である。

(もっと読む)

金属シリンダヘッドガスケット

金属ガスケットは、整列された流体運搬開口部を有する少なくとも2つの金属層を有する。金属層のうちの1つはキャリヤ層とアクティブ層とを含む。アクティブ層は、開口部に外接する、隆起した金属封止ビーズを有する。キャリヤ層とアクティブ層とは、少なくとも部分的に共面であり、面内において、キャリヤ層とアクティブ層との間の少なくとも1つのカットアウト領域により、互いから間隔を置かれる。カットアウト領域は、アクティブ層がキャリヤ層の面から移動して出ることを可能にし、したがって、アクティブ層は、組立ておよび使用中において、対向する表面間の封止係合に対して自己調整可能である。  (もっと読む)

(もっと読む)

メタルガスケット

【課題】初期の組み立て時において、容易に最適な締付面圧分布を得ることができ、長期間使用しても安定的に最適な締付面圧分布を保つことができるメタルガスケットを提供する。

【解決手段】開口部6が設けられた略平板状の本体4と、薄板を折り返して形成された折り返し部分8aを有し、折り返し部分8aによって開口部6を囲んだグロメット部8と、を備えたメタルガスケット2であって、グロメット部8には、折り返し部分8aから連続した薄板が本体4と重なり合う部分であるつば部分8bが形成され、同一のグロメット部8において、つば部分8bの幅が一定でないメタルガスケット2を提供する。

(もっと読む)

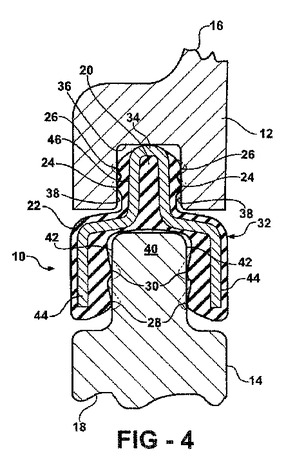

横方向シールガスケットおよび方法

長手のエラストマー製のガスケット(10)は、1対の対向するフランジ(12,14)を、該フランジ(12,14)を共に圧縮することなく、液体の通路に対してシールする。補強バネ(32)は、エラストマー製のガスケット(10)内に埋設され、フランジ(12,14)間の動作位置へのガスケット(10)の装着動作により歪んだ際に反応するように成形される。補強バネ(32)内に形成され有効に配置されたU形の屈曲部(34)は、好ましい実施の形態の中で、ガスケットの他端で反対方向を向くシール用隆起部間での接触圧の増大を引き起こす。より具体的には、第1の対のシール用隆起部(24)とそれらと関連のある接触面(38)との間の横方向の接触圧が、組立工程の間の補強バネ(32)の変位の直接の結果として増大する。同様に、組立中に、第1の隆起部(24)の領域における補強バネ(32)の横方向変位に直接応答して、第2の対の隆起部(28)とそれらの各々の接触面(42)との間の横方向の接触圧が増大する。  (もっと読む)

(もっと読む)

メタルラバーガスケット

【課題】ゴムビードの部分的な過圧縮による剥離や圧縮破壊を防止し、長期間良好なシール性能を維持する。

【解決手段】ゴムビード6の高さを2段とし、頂部側段部6−2の高さを平坦部側段部6−1よりも低くし、例えば増厚部Aと同等の高さとする。これにより、過圧縮になりやすい頂部D近傍表面に成型する弾性シール材の圧縮変形量が大きくならないようにすることができ、過圧縮による剥離や破壊を防止できる。

(もっと読む)

81 - 100 / 264

[ Back to top ]