Fターム[4E002BD06]の内容

金属圧延一般 (9,037) | 圧延付帯及び関連設備 (1,845) | 圧延材の分割・切断 (81)

Fターム[4E002BD06]に分類される特許

41 - 60 / 81

エンドレス熱間圧延工程における鋼板の接合部の検出装置及び方法

本発明の一側面は、エンドレス熱間圧延工程における鋼板の接合部の検出装置及び方法に関し、特にエンドレス熱間圧延工程で鋼板の先行材と後行材の間の接合部を正確に検出することができる装置及び方法に関する。本発明のエンドレス熱間圧延工程における鋼板の接合部の検出装置は、CCDカメラから鋼板のグレーレベルのピクセルを有する映像信号の入力を受ける映像信号収集部と、上記映像信号収集部から上記映像信号を受信し、鋼板のエッジラインを検出するエッジライン検出部と、上記エッジライン検出部からエッジライン検出情報を受信し、エッジラインが検出されると、鋼板の幅方向に鋼板のエッジラインまでのグレーレベルの和を計算するプロファイル計算部と、上記プロファイル計算部から現プロファイルの値を示す上記グレーレベルの和に関する情報を受信し、現プロファイルの平均値と旧プロファイルの平均値の割合が既設定値以下であれば、接合部と判定する接合部判定部と、上記接合部判定部から接合部判定情報を受信し、接合部と判定されると、接合部検出信号を出力する出力部と、を含む。  (もっと読む)

(もっと読む)

圧延設備用溶接機、圧延設備および圧延方法

【課題】 板圧延に使用する最適な溶接機等を提供するとともに、リーダー片の溶接とその後の分離等に関連して板圧延に最も有利な手順を含む圧延方法を提供する。

【解決手段】 圧延設備用溶接機10は、パスラインの下に設けたバックバーとパスラインの上に設けた溶接ガンとによってシリーズ溶接を行い、複数点を同時に溶接するものである。発明の方法では、出側巻取機4に保持させたリーダー片Lと圧延板Aの先端部とを点溶接機10によってつなぎ、圧延板Aの圧延を、入側巻取機3に向かう偶数パスで仕上げる。

(もっと読む)

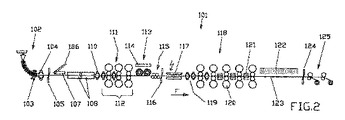

連続作動、半連続作動とバッチ作動用のコンパクト柔軟連続ストリップ生産装備

【課題】柔軟な作動種類の交換を許容し、それにもかかわらず比較的に短く構成する装備を創作すること。

【解決手段】この発明は、鋳造機(2、102、202)、予備スタンドグループ(7、111、211)と仕上げスタンドグループ(12、118、218)を備えて、選択的に連続作動、半連続作動とバッチ作動用のコンパクト柔軟連続ストリップ生産装備(1、101、201、301、401)に関し、バッチ作動或いは半連続的作動には、コイル貯蔵器(8、113、213、501)がテーブルロールに一体化されて、このテーブルロールが予備スタンドから来る予備ストリップ或いはブルームを貯蔵し、連続的作動の場合にコイル貯蔵器が作動されない。コイル貯蔵器(8、113、213、501)は、予備ストリップ或いはブルーム増加した収容容量のために、一つのコイルには二つ、三つ或いはそれ以上の予備ストリップ或いはブルームがジャンボコイルに巻上げられ得るように敷設されている。  (もっと読む)

(もっと読む)

熱機械的成形に適したテーラードブランクを製造するための被覆鋼ストリップの製造方法、それにより製造されたストリップ、及びそのような被覆ストリップの使用

本発明は、熱機械的成形に適したテーラードブランクを製造するための被覆鋼ストリップの製造方法に関する。本発明により、本方法は、下記の工程:・熱間圧延された鋼ストリップを用意する工程、・ストリップを金属被覆で被覆する工程、・このストリップからテーラーロールドブランク(TRB)を切断できるように、複数の厚肉部及び複数の薄肉部を少なくとも有することでその長さ方向においてストリップの厚さが変化するようにストリップを冷間圧延する工程を含んでなる。本発明は、このようにして製造されたストリップ及びそのような鋼ストリップの使用にも関する。 (もっと読む)

鋼から形成されたストリップを製造する方法

【課題】連続仕上げ処理が鋳造−圧延の際に確保され得るので、量的に僅かな値のストリップの割合が高い装備自由使用性で出来るだけ僅かなままである方法を提供すること。

【解決手段】この発明は、まず最初に鋳造機(2)にてスラブ(3)が鋳造され、スラブ(3)が鋳造機(2)を鋳造速度(v)で付与スラブ厚さ(H)で去り、スラブ(3)が少なくとも一つの圧延路(4、5)に引き続いて多数の圧延スタンド(6、7)でストリップ(1)に圧延されて、ストリップ(1)が最終圧延スタンド(6、7)の後部で最終厚(dE )を有し、鋼製のストリップ(1)を製造する方法に関する。最適加工条件を正確に得るために或いは期待されていない成果を実現できるために、この発明は方法工程a乃至dを備えていて;

a)作用圧延スタンド(7)の異なった数(n)と異なった端厚のために、鋳造速度(v)或いは鋳造速度とスラブ厚さ(v×H)の積として或いはストリップ速度とストリップ厚さの積としての質量流と、変形処理に参加するストリップ(1)を圧延する最終圧延スタンド(7)の後のストリップ温度(T)との間で機械制御部(8)に機能関係を保管し、

b)鋳造速度(v)或いは質量流(v×H)を検出するか、或いは予め設定して、検出値を機械制御部(8)に供給し、

c)機械制御部(8)における工程aにより記憶された機能経過に基づく圧延路において作動圧延スタンドの最適数とそれによる圧延可能な端厚と厚さ減少を自動的に検出し、付与鋳造速度(v)の際に或いは付与質量流(v×H)の際に最終作用圧延スタンド(7)の後の所望ストリップ温度(T)を達成させ、

d)場合によっては圧延路(5)の圧延スタンド(7)の数を配置させて、工程cにより検出された数の圧延スタンド(7)のみが作動する。  (もっと読む)

(もっと読む)

厚鋼板の製造方法および製造装置

【課題】板厚4mm以上、40mm未満のTS490MPa以上の厚鋼板に好適な、剪断割れ防止方法および剪断割れ防止が可能な製造装置を提供する。

【解決手段】熱間圧延、冷却後の厚鋼板をサイドシャースリッターで剪断して製品幅とした後、エンドシャーで剪断して製品長さとし、その後、少なくともエンドシャーによる剪断面にレーザ光線を照射して加熱する厚鋼板の製造方法。サイドシャースリッター5、エンドシャー7、走間検査設備9、冷却床11をその順に配置した厚鋼板の製造設備であって、冷却床11の入り側に、当該冷却床に搬入される厚鋼板のエンドシャー7による剪断面を加熱するレーザ加熱装置8を配置した厚鋼板の製造設備。更に、エンドシャー7と走間検査設備9の間に、厚鋼板のサイドシャー5による剪断面を加熱するレーザ加熱装置8を配置した厚鋼板の製造設備。

(もっと読む)

異厚鋼板の圧延成形方法

【課題】異厚鋼板を圧延成形する際に板厚の薄い部分に平坦度のばらつきが生じることを抑制することができ、かつ異厚鋼板の板厚の厚い部分と薄い部分との板厚差が小さい場合でも異厚鋼板を所定の位置で自動切断することのできる異厚鋼板の圧延成形方法を提供する。

【解決手段】鋼板2を圧延ロール1により異厚圧延する際に、圧延ロール1のロール開度を圧延中に変化させて鋼板2の長手方向の板厚プロフィールを複数回の圧延パスで成形するようにし、かつ鋼板2の板厚変化部2cの位置を圧延時のパルストラッキングデータから検出し、検出した板厚変化部2cの位置を切断位置として鋼板2を切断するようにした。

(もっと読む)

金属板の接合方法、接合装置及び熱間圧延設備

【課題】短時間で十分な接合強度が得られる金属板接合装置を提供する。

【解決手段】接合する金属板1,2の重ね合わせ部に対し、三角柱状の突起部30を持った上刃物3、突起部40を持った下刃物4を当てがい、板厚方向に斜めに、かつ金属板1,2が切断されてしまわない範囲のストロークで押し込む。上刃物3、下刃物4の刃先移動軌跡は互いに相手刃物の内側となるようにラップさせ、金属板1,2の剪断面同士は塑性流動変形により接合部を形成する。このとき、ラップ量により囲まれる被接合部に圧縮力が作用し、接合完了時の圧縮部が収縮されるので、接合強度が向上する。また、刃物突起部30,40はその傾斜面から剪断面同士を互いに押しつけ合う押圧力を発生するので、接合部に作用する圧縮力をより高める。

(もっと読む)

直送圧延における鋳片分割長調整方法および装置

【課題】直送圧延において、冷却床に取り込まれる最終分割材の残長を最小限に留め、通常分割長を最大化して前記冷却床の有効な活用を図るとともに、材料の歩留まり向上を図り得る鋳片分割長調整方法を提供する。

【解決手段】連続鋳造機1で鋳造された鋳片3を分割した後に直ちに圧延機2に搬送し、この鋳片3aを圧延した後の棒鋼3bを冷却床8へ搬入する直送圧延における鋳片分割長調整方法であって、圧延後の冷却床8における棒鋼3cの最終分割材残長を裁断して、この裁断された棒鋼の最終分割材残長重量を測定し、この最終分割材残長重量に基づき前工程の連続鋳造機1において分割される鋳片3aの設定重量を、前記冷却床8へ搬入される棒鋼長さを最大化するように調整する。

(もっと読む)

厚鋼板の製造方法

【課題】新たな設備を要せず、簡便な手段でもって先後端部の線状疵を効率的に防止した厚鋼板の製造方法を提供する。

【解決手段】連続鋳造スラブに粗圧延および仕上げ圧延から成る熱間圧延を行って厚鋼板を製造する方法にあって、前記スラブの熱間圧延による粗圧延に際し、第1パス目から幅出し圧延を行い、かつ幅出し比(製品幅/スラブ幅)が1.3以上、幅出しパスの各パスの圧下率が15%以内で当該幅出し圧延を行い、次いで、スラブを90度転回して、厚み出し圧延を行う。

前記連続鋳造スラブが幅出し比が1.3以上となるようなスラブ幅のスラブであれば好ましい。

(もっと読む)

厚鋼板の製造設備

【課題】圧延機、剪断機の両者の稼動を効率的に行って、厚鋼板の製造設備全体の生産性を向上することを課題とするものである。

【解決手段】熱間スラブSを圧延する圧延機1と該圧延した厚鋼板Iを冷却する冷却設備3を有する圧延ラインPと、該冷却した厚鋼板Iを製品寸法に剪断する、分割剪断機4a、耳切剪断機4b、仕上げ剪断機4e等の複数の剪断機を有する剪断ライン4を有する厚鋼板の製造設備Mにおいて、前記圧延機1に、該圧延機1の圧延ロール表面を研削する研削機6を設け、且つ、前記剪断ライン4、好ましくは耳切剪断機4bの上流側に前記厚鋼板の一部を前記剪断ライン4よりライン外の退避場所5aに退避搬送、また、ライン外の退避場所5aに退避した厚鋼板Iを剪断ライン4に戻し搬送するための搬送装置5を設ける。

(もっと読む)

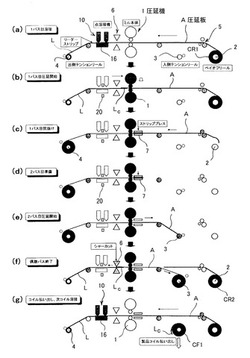

先,後行金属板の幅揃え方法及び装置と連続圧延設備

【課題】先,後行金属板の接合位置における幅ずれを可及的に低減して接合部近傍の曲がり矯正が可能な先,後行金属板の幅揃え方法及び装置と連続圧延設備を提供する。

【解決手段】パスライン方向の進行下で先行シートバー9の後端部と後行シートバー6の先端部を接合する接合装置3と、接合に先立って先行シートバーの後端部及び後行シートバーの先端部の曲がり状態を検出する第1及び第2曲がり計測器20,21と、接合位置にて先行シートバーと後行シートバーの少なくとも一方を幅方向にずらす第4及び第5縦ローラ対25,26と、第1及び第2曲がり計測器からの検出信号に基づいて接合位置における先行シートバーの後端部と後行シートバーの先端部の幅方向センター位置のずれを少なくするように第4及び第5縦ローラ対を駆動制御する制御装置30とを備えた。

(もっと読む)

厚鋼板の製造設備

【課題】せん断ライン上を搬送される鋼板の数を調整して最適化し,せん断ライン及び製造ライン全体を安定化させることが可能な厚鋼板の製造設備を提供する。

【解決手段】厚鋼板の製造設備1を,せん断ライン2上を搬送される鋼板Iの所定の移送位置Pへの到達を検出可能な検出装置20と,移送位置Pに到達した鋼板Iをせん断ライン2の外の退避位置Qに移送可能な移送装置31と,移送装置31を制御可能な制御装置32とで構成する。厚鋼板の製造設備1の制御装置32は,鋼板Iが移送位置Pに到達したことを検出装置20によって検出すると,搬送される鋼板Iの分布状態を判定し,この分布状態が密であると判定した場合には,移送位置Pに到達した鋼板Iを退避位置Qに移送するように移送装置31を制御する。

(もっと読む)

厚鋼板の切断方法

【課題】搬送ライン上に設けた冷却装置で冷却を行う高強度ラインパイプ用厚鋼板等のオンライン切断時に生じる、鋼中残留水素に起因した断面割れ発生の防止に好適な非加熱方式の切断方法を提供する。

【解決手段】熱間圧延後に冷却した厚鋼板を非加熱方式で切断後、切断面近傍を好ましくは450℃〜AC1温度で加熱する。仕上げ圧延後の大板から製品寸法の厚板を切り出す際、前記大板の幅端部耳切りはサイドシャーを用いて切断し、圧延方向と直角方向となる切断は、切断後、切断面近傍を好ましくは450℃〜AC1温度で加熱する。

(もっと読む)

T形鋼又は山形鋼の製造方法

【課題】歪みや捻れのない適正な形状のT形鋼又は山形鋼を製造する。

【解決手段】ユニバーサル圧延機30によりH形鋼1を熱間で仕上圧延成形する際に,上下の各水平ロール10,11に同心に取り付けられた円形切刃対50,51により,H形鋼1のウェブ1aの上下面に,ほぼ同じ深さで対向するノッチN1,N2を形成する。その後,H形鋼1を冷却し,ローラ矯正を施してH形鋼1の残留応力を軽減する。その後,H形鋼1のウェブ1aの下面を円筒形ローラ60により支持しつつ,その円筒形ローラ60に対向して配置された円形切刃80をウェブ1aの上面のノッチN1に挿入し,未切断部sを切断する。

(もっと読む)

高強度厚鋼板の製造方法および製造設備

【課題】板厚4mm以上、40mm未満のTS490MPa以上の厚鋼板に好適な、剪断割れ防止方法および剪断割れ防止が可能な剪断装置を提供する。

【解決手段】熱間圧延後、水冷し直ちに剪断後、剪断面から少なくとも3mmをエッジミーリング装置により除去する。エンドシャーの出側且つ、走間検査装置の前にエッジミーリング装置を備える剪断装置。

(もっと読む)

クロップ処理装置及びクロップ処理方法及び連続圧延設備及び連続圧延方法

【課題】走行する金属板同士を接合した際に接合部の上下に残存するクロップを的確に除去する。

【解決手段】接合部における上側のクロップ38のせん断面38aをたたくたたき刃75と、下側のクロップ39のせん断面39aをたたくたたき刃74とを備え、たたき刃75、74によって上下のクロップ38、39たたいて除去するクロップ処理装置。

(もっと読む)

鋼矢板の製造方法。

【課題】生産性に優れる鋼矢板の製造方法を提供する。

【解決方法】仕上げ圧延後、熱間鋸断により製品寸法とする鋼矢板を製造する際、鋼矢板の製品長さと、前記鋼矢板の搬送に用いる搬送ラインのテーブルローラの間隔を比較し、前記鋼矢板の製品長さが前記テーブルローラ間隔のn倍以下となる場合、前記鋼矢板の仕上げ圧延後のウエブの冷却速度を予め求め、該冷却速度におけるウエブのAr3変態完了温度が前記熱間鋸断の鋸断温度近傍となるように成分設計を行う。

(もっと読む)

オーステナイト系ステンレス鋼連続熱間圧延材の剪断接合方法及び連続熱間圧延設備

【課題】オーステナイト系ステンレス鋼を連続に熱間圧延するにあたって、熱間圧延材等の接合条件を制御して仕上圧延段階で板破断が発生することなく、通板可能な連続熱間圧延材の剪断接合方法を提供することにある。

【解決手段】Crを12〜26質量(wt)%、Niを6〜22質量%含み、その他の不可避な不純物と残りのFeからなるオーステナイト系ステンレス鋼金属バーなどを、熱間圧延設備列の中で後行する金属バー60の先端と先行する金属バー110の後端を重ねて接合する接合機30を利用して剪断接合し、接合された金属バーの接合面が前記金属バーの厚さ方向から傾斜して形成されるように金属バーを互いに接合するようにした。

(もっと読む)

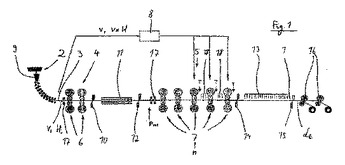

鋳造圧延によりストリップを製造するための方法及び装置

鋳造圧延装置の機能性を改善するために、鋳造された薄スラブ(3)が、鋳造機(2)と少なくとも1つの圧延ライン(4,5)の間で少なくとも1つの保持炉(6)と少なくとも1つの誘導炉(7)を通過し、保持炉(6)と誘導炉(7)が、選択した運転モード、即ちストリップ(1)を連続的に製造する第1の運転モードと、ストリップ(1)を非連続的に製造する第2の運転モード、に依存して起動又は停止されることを特徴とする、最初に鋳造機(2)で薄スラブ(3)が鋳造され、この薄スラブ(3)が、引き続き少なくとも1つの圧延ライン(4,5)で鋳造工程の1次熱を利用して圧延される、鋳造圧延によりストリップ(1)を製造するための方法と、相応の、鋳造圧延によりストリップを製造するための装置を提供する。  (もっと読む)

(もっと読む)

41 - 60 / 81

[ Back to top ]