Fターム[4E002BD06]の内容

金属圧延一般 (9,037) | 圧延付帯及び関連設備 (1,845) | 圧延材の分割・切断 (81)

Fターム[4E002BD06]に分類される特許

21 - 40 / 81

冷延鋼板の製造方法および製造設備

【課題】特に冷間圧延後の製品エッジ部の性状、および、トリミングによる押し込み疵を防止して、品質が良好な冷延鋼板を安定して製造する方法および設備を提供する。

【解決手段】酸洗前の鋼板のエッジ部に対して、上下対の円形回転刃を上下から所定の深さまで押し当てて、エッジ部を未分離状態までせん断を施し、次いでそれぞれのエッジ部に設置され、エッジ部のみを挟圧可能な狭幅ロールにより挟圧してエッジ部を切り離したのち、酸洗および冷間圧延を施す。

(もっと読む)

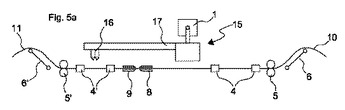

圧延材のクロップ鋸断方法

【課題】圧延ラインの効率を向上可能な圧延材のクロップ鋸断方法を提供する。

【解決手段】R2ミル15の入側のTHS(鋸断機)14で圧延材のクロップを鋸断する場合、後行圧延材2のボトムクロップをトップクロップより先に鋸断することにより、先行圧延材1の圧延が完了したら、後行圧延材2をR2ミル15に向けて速やかに送給することができる。先行圧延材1の圧延パス回数が所定回数以下であるか、先行圧延材1の圧延時間が所定時間以下であるときに、先行圧延材1の長さと後行圧延材2の送給方向先端からボトムクロップ鋸断位置までの長さの和が、R2ミル15とTHS14との距離より小さいとして、後行圧延材2のボトムクロップをトップクロップより先に鋸断する。先行圧延材1の出側への圧延時に後行圧延材2を送り出してボトムクロップを鋸断し、先行圧延材1の入側への圧延時に後行圧延材2を送り戻してトップクロップを鋸断する。

(もっと読む)

金属ストリップの溶接システム

三つの軸x,y及びz上を移動することが可能で、端部の用意のための切断作業及び溶接作業と共に溶接した接合部の側部切込み作業をも行うことが可能なレーザー溶接切断システムを備える金属ストリップ用溶接システムであり、特定の機械システムを必要とせず、投資する時間と費用の観点からかなりの節約となる。そのシステムは、適応性があり、寸法及び物理化学的性質の観点から、広範な製品を対象とすることが可能である。更に、溶接方法についても説明するが、該溶接方法は、迅速で、同時に正確でもあり、ストリップ溶接のより高い質を確保しつつ、生産コストを低減する。  (もっと読む)

(もっと読む)

切断装置

【課題】金属板の切断精度を維持しつつ、冷却水の金属板への付着を抑制した切断装置を提供することにある。

【解決手段】金属板6,7の通板経路の上方および下方にそれぞれ配置され、切断刃11,12が組み付けられた上ドラム13および下ドラム14と、上ドラム13へ冷却水Wを噴射する上スプレーヘッダ15a,15bとを備え、上ドラム13と下ドラム14とを回転駆動して金属板6,7を切断する切断装置10であって、上ドラム13に近接して配置され、上スプレーヘッダ15a,15bによって上ドラム13へ噴射された冷却水を捕捉する冷却水捕捉機構20,30を具備した。

(もっと読む)

切断装置

【課題】切断されたクロップの除去のためのスペースを確保しつつ、金属板の通板性を向上させ、生産性の低下を抑制した切断装置を提供することにある。

【解決手段】金属板6,7の通板経路の上方および下方にそれぞれ配置され、切断刃11a,11b,12a,12bが組み付けられた上ドラム13および下ドラム14を備え、上ドラム13と下ドラム14を回転駆動して金属板6,7を切断する切断装置10であって、金属板6,7の通板経路の入側および出側に配置され、金属板6,7を通板するガイドローラ42,52を有し、金属板6,7を上ドラム13と下ドラム14との間へ案内するガイド機構40,50と、ガイド機構40,50を、金属板6,7の上ドラム13と下ドラム14との間へ案内する案内位置と、前記案内位置から離間した退避位置との間で移動させる移動機構60,70とを具備した。

(もっと読む)

冷延鋼板の製造方法

【課題】冷間圧延後の製品エッジ部の性状不良およびトリミングによる表面疵を防止して、品質が良好な冷延鋼板を安定して製造する方法を提供する。

【解決手段】熱間圧延後の鋼板1を酸洗した後に冷間圧延して所定の寸法の冷延鋼板を製造する方法において、冷間圧延前の鋼板1のエッジ部に対して、上下対の円形回転刃10A、11A、10B、11Bを上下から所定の深さまで押し当てて、エッジ部を未分離状態までせん断を施し、次いでそれぞれのエッジ部に設置され、エッジ部のみを挟圧可能な狭幅ロール14A、14B、13により挟圧してエッジ部1A、1Bを切り離したのち、総圧下率30%以上の冷間圧延を施すことを特徴とする冷延鋼板の製造方法。

(もっと読む)

冷延鋼板の製造方法および製造設備

【課題】冷間圧延後の製品エッジ部の性状不良およびトリミングによる表面疵を防止して、品質が良好な冷延鋼板を安定して製造する方法および設備を提供する。

【解決手段】熱間圧延後の鋼板1を酸洗した後に冷間圧延して所定の寸法の冷延鋼板を製造する方法において、冷間圧延前の鋼板1のエッジ部に対して、上下対の円形回転刃10A、11A、10B、11Bを上下から所定の深さまで押し当てて、エッジ部を未分離状態までせん断を施し、次いでそれぞれのエッジ部に設置され、エッジ部のみを挟圧可能な狭幅ロール14A、14B、13により挟圧してエッジ部1A、1Bを切り離したのち、直径が300mm以上のワークロールを有する圧延機により冷間圧延を施すことを特徴とする冷延鋼板の製造方法。

(もっと読む)

かえり無しトリミング設備、冷延鋼帯の製造設備およびその製造方法

【要 約】

【課 題】トリミングに起因する表面欠陥が少なく表面性状が良好でありかつエッジ部性状も良好である冷延鋼帯を安定して製造することができる、かえり無しトリミング装置、冷延鋼帯の製造設備およびその製造方法を提供する。

【解決手段】トリミング屑分離装置の上下の挟圧ロールのうちどちらか一方は、鋼帯の最大幅よりも胴部幅が狭い2組の狭幅ロールとされ、他方の挟圧ロールは、鋼帯の最大幅よりも胴部幅が広い広幅ロールとされ、2組の狭幅ロールは、幅方向移動機構により、鋼帯の未分離部の幅方向位置に応じて幅方向に移動可能とされている鋼帯のかえり無しトリミング装置、それを設置した冷延鋼帯の製造設備およびその製造方法。

(もっと読む)

熱間圧延機の板幅制御装置およびその制御方法

【課題】熱間圧延において、簡易な計算で高精度な仕上げ板幅制御を実現する。

【解決手段】熱間圧延機の板幅制御装置は、スラブ156の幅および圧延過程と圧延後の被圧延材157の板幅の関係を格納する板幅予測モデル115と、スラブ156の幅の指示値と熱間圧延機150から取り込んだスラブ156に関する圧延情報とから、板幅予測モデル115を用いて仕上げ圧延機155で圧延された後の被圧延材157の板幅を推定する板幅推定手段102と、直近に圧延された被圧延材157について、板幅推定手段102の推定結果と圧延後の被圧延材157の板幅実測値の偏差を蓄積する板幅偏差蓄積手段104と、板幅偏差蓄積手段104の内容を基に次回圧延される圧延後の被圧延材157の板幅の目標値を補正する適応手段105と、該適応手段105により補正された板幅の目標値を用いた演算でエッジャ151への制御指令を算出して出力するプリセット制御手段101とを備える。

(もっと読む)

熱延鋼板の製造方法

【課題】鋼板のシーム疵除去のための幅端切捨てによる歩留り低下を最小限にするための、熱延鋼鈑の製造方法を提供する。

【解決手段】熱間圧延ラインに設置された幅圧延装置2の下流側に設置した形状計3によって、幅圧延された被圧延材の1幅端部の形状を計測し、計測された幅端部の形状に基づいて、被圧延材1の幅圧延装置2以降の圧延過程で発生する疵の発生領域を予測し、幅切捨て量を見積もるとともに、該見積もった幅切捨て量に基づいて幅切捨てを行うことを特徴とする熱延鋼板の製造方法。さらに、前記被圧延材に続く圧延材に対する幅圧延装置2の金型の高さ設定を決定する。

(もっと読む)

圧延機内のストリップ或いはシート鉄板を冷却乾燥させる方法と装置

【解決手段】

圧延機において通過するストリップ(3)或いはシート鉄板を乾燥する方法は、ストリップ(3)が熱間ストリップ通路(1)の後に、或いはシート鉄板が少なくとも一つの圧延スタンド(2)の通過後に冷却区間で冷却剤、特に冷却液体によって、低い温度に冷却され、そして冷却剤、特に冷却液体、引き続いて、ストリップ(3)或いはシート鉄板を残留する湿度が乾燥装置(10)によってストリップ(3)或いはシート鉄板から除去されることを特徴とする。  (もっと読む)

(もっと読む)

圧延装置及び圧延装置の制御方法

【課題】クロップがミルに噛み込まれることによるミルの損傷を確実に防止する。

【解決手段】ミルの上流側に帯状ワークを挟み込む少なくとも一対のロールを備えた圧延装置であって、一対のロールのギャップ幅を検出して外部に出力するギャップ検出手段と、該ギャップ検出手段の検出結果を所定の判定条件に基づいて評価し、該評価の結果がギャップ幅の異常を示す場合には帯状ワークの搬送あるいは/及びミルの回転を非常停止させる制御手段とを備える。

(もっと読む)

連続式酸洗冷間圧延設備及び冷間圧延材の製造方法

【課題】連続式酸洗冷間圧延設備の入側サイクルタイムを削減し、ライン全体の生産能率の向上が可能になる。

【解決手段】先行鋼帯の端部と後行鋼帯の端部とを切断し、切断後の前記先行鋼帯と前記後行鋼帯とを突き合わせ、該突き合わせ部をレーザ溶接して溶接鋼帯を得る溶接工程と、

前記溶接鋼帯を酸洗して酸洗鋼帯を得る酸先工程と、前記酸洗鋼帯を冷間圧延して冷間圧延材を得る冷間圧延工程と

を備える冷間圧延材の製造方法であって、更に、前記溶接工程と前記酸先工程との間で前記溶接鋼帯の接合部のエッジに切り欠き部を形成する第1工程、および、酸洗工程と冷間圧延工程との間で酸洗鋼帯の接合部のエッジに切り欠きを形成する第2の工程とを備え、先行鋼帯と後行鋼帯との板幅差と酸洗工程と冷間圧延工程との間での板幅変更の有無の情報に基づき、第1の工程、第2の工程または第1の工程と第2の工程との組み合わせのいずれかを選択することによって、冷間圧延材を製造する。

(もっと読む)

ベイナイト鋼およびその製造方法

【課題】90%〜50%のベイナイトを含み、残部がオーステナイトであり、平衡を超えた濃度でベイニティックフェライト中に過剰炭素が残存し、また、残部のオーステナイト中に、炭素の部分分配がある、超ベイナイト鋼を提供する。

【解決手段】このようなベイナイト鋼は、非常に微細なベイナイト板(厚さが100nm以下)を有する。本明細書において、表現「超ベイナイト鋼」は、このような鋼について用いられる。特に、マンガン含有量を変化させて、速い変態時間、従って、高価な合金材料の存在なしに低製造コストを達成する影響が述べられる。本発明の一実施態様では、超ベイナイト鋼は、炭素0.6質量%〜1.1質量%、シリコン1.5質量%〜2.0質量%、マンガン0.5質量%〜1.8質量%、ニッケル3質量%以下、クロム1.0質量%〜1.5質量%、モリブデン0.2質量%〜0.5質量%、バナジウム0.1質量%〜0.2質量%、不可避不純物を除くバランス鉄を含む。特に、マンガン含有量が約1質量%であれば、優れた特性が得られることに留意される。超ベイナイト鋼を製造する様々なプロセスが述べられるが、特に有益なプロセスは、パーライトへの変態を避けることができるように充分速く、鋼をオーステナイトから冷却し、190〜250℃の範囲の温度で鋼をベイナイトに変態させる工程を含む。本願は、変態温度の変化が硬度に与える影響を述べ、結論としては、本発明が、非常に硬い鋼(>630HV)を得ることができることである。適当なパーライトを、超ベイナイト鋼への最終変態前に、切断、ドリル加工、および成形のために製造することができることにも留意される。

(もっと読む)

熱間圧延設備における鋼材の搬送制御装置及び方法

【課題】全体の搬送効率をできるだけ低下させないで、粗圧延後の粗バーの先端部を加熱できるようにする。

【解決手段】熱間圧延設備では、粗圧延機101、誘導加熱装置103、粗圧延後の鋼材(粗バー)100のクロップを剪断する剪断機104、及び仕上圧延機105が順に配置されている。搬送制御装置200は、粗バー100の搬送速度を剪断機104に通板させるために減速させる際に、減速完了時における粗バー100の先端位置が、誘導加熱装置103の入側位置又はそれよりも上流位置となるように制御する。この場合に、搬送制御装置200では、減速完了時における粗バー100の先端位置が、予め設定した減速完了位置となるように、現在の搬送速度V1と、予め設定した剪断速度V2と、所定の加減速率αとに基づいて減速開始位置を演算する。

(もっと読む)

金属ストリップの変形抵抗予測方法および冷間タンデム圧延機のセットアップ方法

【課題】冷間タンデム圧延機で圧延する材料の変形抵抗を高精度かつ簡単に予測することができる金属ストリップの変形抵抗予測方法、および予測した変形抵抗を用いた冷間タンデム圧延機セットアップ修正方法を提供する。

【解決手段】冷間タンデム圧延前に、熱間圧延後の金属ストリップコイル又は熱間圧延・酸洗後の金属ストリップコイルを全板幅にわたってせん断すると同時にせん断荷重を測定し、板厚、板幅、及びせん断荷重から前記金属ストリップの変形抵抗を求める。また、求めた変形抵抗により修正セットアップ荷重を求め、この修正セットアップ荷重に基づいて各圧延スタンドのプリセット値を修正する。

(もっと読む)

棒鋼の製造方法

【課題】従来冷間加工前にオフラインで施されていた熱処理を省略することができる棒鋼の製造方法を提供する。

【解決手段】C:0.05質量%以下を含有するオーステナイト系ステンレス鋼からなる圧延素材を加熱炉及び/又は誘導加熱炉にて加熱し、粗圧延機、中間圧延機及び仕上圧延機にて圧延し、切断機で所定長さに切断する棒鋼の製造方法であって、前記各種圧延機の入り側または出側もしくは前記粗圧延機または前記中間圧延機内のスタンド間の位置において一ヶ所または二ヶ所以上に設置した誘導加熱装置により鋼材温度を上昇させ、前記切断機入り側における鋼材温度を1030℃以上とするとともに、切断後の鋼材を水冷設備にて急速冷却することにより、その後の熱処理工程を省略することを特徴とする棒鋼の製造方法。

(もっと読む)

平面性が優れたアルミニウム条材の製造方法

【課題】製品2条分以上の条材幅で圧延した後に製品幅に分割し、アルミニウム条材をコイル状に巻き取るアルミニウム条材の製造方法において、コイル状のアルミニウム条材から、製品を製造する際の製造作業効率を向上させるために、コイル張力を高くしても、平面性の劣化が生じることを防止できる平面性が優れたアルミニウム条材の製造方法を提供する。

【解決手段】熱間圧延後のアルミニウム条材を第1冷間圧延し、製品幅の2倍以上の幅を有する広幅条材を得、その後、条材をその長手方向に切断して幅方向に複数個の小幅条材に分割し、更に分割後の小幅条材を第2冷間圧延する。その後、トリミング及び矯正を行う。

(もっと読む)

連続帯鋼の熱間圧延設備及び熱間圧延方法

【課題】特別なセンサを設けることなく高精度に接合点を検出することができる連続帯鋼の熱間圧延設備及び熱間圧延方法を提供する。

【解決手段】仕上ミル4の上流側に先行金属バー9の後端と後行金属バー6の先端とを金属バー11の走行中に接合する接合機10を配置し、接合機10は、接合部の厚さを接合によって金属バー11の厚さよりも薄くし、金属バー11に働く圧延荷重が10%以上低下したときに、先行金属バー9と後行金属バー6との接合部として検出する接合部検出手段を接合装置の下流側に備える。

(もっと読む)

切断装置

【課題】金属バーの切断精度を維持しつつ、冷却水の金属バーへの付着を抑制した切断装置を提供することにある。

【解決手段】金属バー6の通板経路の上方および下方にそれぞれ配置され、切断刃12a,12b,14a,14bが組み付けられた上ドラム13および下ドラム15とを有し、上ドラム13と下ドラム15とを回転駆動して金属バー6を切断する切断装置10であって、上ドラム13の下方側を覆う防熱部材20と、防熱部材20を移動させる移動機構30とを具備するようにした。

(もっと読む)

21 - 40 / 81

[ Back to top ]