Fターム[4E016AA06]の内容

圧延ロール、圧延スタンド、圧延機の駆動 (1,476) | 圧延後の製品形状 (272) | 型材 (39)

Fターム[4E016AA06]の下位に属するFターム

H型材 (17)

軌条

Fターム[4E016AA06]に分類される特許

1 - 20 / 22

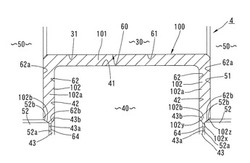

形鋼の熱間圧延方法および形鋼

【課題】ルートフェイスを適切な幅にすることができる形鋼の熱間圧延方法を提案する。

【解決手段】エッジング圧延機により形鋼のフランジの先端縁部にルートフェイス102xとこのルートフェイス102xに連なる開先面102y、102zとを成形し、この後、仕上げユニバーサル圧延機4において、開先成形面43b、52bにより、開先面102y、102zを仕上げ形状に成形する。フランジ成形用空間62の先端縁部成形用空間部分62bには、主部成形用空間部分62aより狭い幅の逃がし空間64が連なっている。逃がし空間64を画成する逃がし成形面43a,52aの主部成形面42、51に対する角度は、開先成形面43b、52bの主部成形面42、51に対する角度より小さい。仕上げ圧延において、フランジ102の先端縁部102bの一部が逃がし空間64に入り込む。ルートフェイス102xの幅は、この逃がし空間64の厚さにより決定される。

(もっと読む)

Niめっき特性に優れた異形断面銅合金板およびその製造方法

【課題】厚肉部と薄肉部とで均質な厚みの変動が少ないNiめっき特性を有する異形断面銅合金板及びその製造方法を提供する。

【解決手段】厚肉部と薄肉部とが幅方向に並んだ異形断面銅合金板であり、Fe;0.05〜0.15質量%、P;0.015〜0.050質量%およびZn;0.01〜0.20質量%を各々含有し、残部Cuおよび不可避的不純物からなる組成を有し、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定したときの前記厚肉部の測定値をT1、前記薄肉部の測定値をT2とするとき、Brass方位密度の比(T1/T2)が0.8〜2.0であり、Copper方位密度の比(T1/T2)が0.5〜1.2であり、Goss方位密度の比(T1/T2)が1.0〜2.5である。

(もっと読む)

異形断面材及びその製造方法

【課題】複雑な断面形状であっても、通常の安価な塑性加工法により、製品形状の自由度を高くして、複雑な形状の異形断面材を製造する異形断面材の製造方法、およびこのような製造方法により得られた異形断面材を提供する。

【解決手段】ポーラス金属を素材1として、塑性加工法により異形断面材3を製造することを特徴とする異形断面材3の製造方法および前記製造方法により製造された異形断面材3。塑性加工法が、少なくとも一方のロールに溝ロール11を用いた圧延加工法である。薄部を形成する圧延部分に対する圧下率が、ポーラス金属の気孔率以下の圧下率である。

(もっと読む)

不等辺山形鋼の短辺端部の成形方法、及びその装置

【課題】短辺の端面の平坦度を高くする。

【解決手段】短辺端部成形装置は、不等辺山形鋼の熱間圧延工程において、中間圧延工程又は仕上圧延工程を経た不等辺山形鋼200の短辺201の端部201bを、外周面21に形成した成形部22上をその周方向に通過させながら、該成形部22により押圧し成形する成形ローラ20を有し、成形部22は、成形ローラ20の外周面21の全周にわたって凹形状をなして形成され、成形ローラ20の軸方向に沿う形状が、円弧形状及び該円弧形状の部位22aに隣接する直線形状とされ、直線形状の部位22bは、円弧形状の部位22aにおける前記隣接する端部22cの接線tと一致する。

(もっと読む)

ユニバーサル圧延機の竪ロール、ユニバーサル圧延機およびT形鋼の製造方法

【課題】T形鋼の熱間圧延に用いられるユニバーサル圧延機の竪ロール、ユニバーサル圧延機、および、それらを用いたT形鋼の製造方法を提供する。

【解決手段】ロール幅方向の両端部にロール軸を中心に自由回転する大径部を有し、中央部にはロール軸に対して偏心して取り付けられる偏心リングと、前記偏心リングの外側にベアリングを介して回転する小径部を有し、またはロール幅方向の中央部にロール軸を中心に自由回転する小径部を有し、両端部にはロール軸に対して偏心して取り付けられる偏心リングと、前記偏心リングの外側にベアリングを介して回転する大径部を有し、前記偏心リングのロール軸に対する取付位置が調整可能である竪ロール。この竪ロールをウェブ先端側に配置したユニバーサル圧延機。粗ユニバーサル圧延機の左右の竪ロールの一方でウェブの先端面を圧下し、他方でフランジをその板厚方向に圧下する際、ウェブ先端面を圧下する側の竪ロールに、大径部と小径部の段差量を調整することが可能な竪ロールを用い圧延する。

(もっと読む)

圧延装置および圧延ロール

【課題】圧延ロールの組み替えが容易であり、かつ、製作コストが安い圧延装置および圧延ロールを提供する。

【解決手段】複数のスタンドS3,S5に対応する複数のカリバー23,25が成形された圧延ロール10cを備え、複数のスタンドS3,S5は共通の圧延ロール10cを取り付け可能であり、圧延ロール10cを取り付けたときに対応するカリバー23,25がパスラインPと同位置となるように設置されている。圧延ロール10cの組み替えの際には、圧延ロール10cを他のスタンドS5,S3に取り付け直すだけでよく作業が容易である。圧延ロール10cを反転させる必要がなく、片方のロールネック11の端部に連結部14を設ければよいので、製作コストが安い。

(もっと読む)

識別マーク付形鋼の製造方法および識別マーク付鋼矢板

【課題】圧延において形鋼へ識別マークを付す際に、刻設マークが形成された部分の圧延ロールの周速度と、この圧延ロールとの接触位置における形鋼の通過速度と、に速度差が生じる場合であっても、所定寸法の識別マークを形成することができる識別マーク付形鋼の製造方法を提供する。

【解決手段】圧延ロールに形成された刻設マークを形鋼に転写して、前記刻設マークと同形状の転写マークを形成し、この転写マークの圧延方向端部を圧延ロールで押圧することで、所定形状の前記識別マークを形成する構成とされており、刻設マークが形成された圧延ロールの周速度と、一対の圧延ロール間を通過する前記形鋼の通過速度と、の速度差を求め、この速度差から前記転写マークの圧延方向の変形量を予め算出し、前記刻設マークの前記圧延ロール周方向長さを、前記識別マークの前記圧延方向長さに対して前記変形量分だけ増加させておくことを特徴とする。

(もっと読む)

異形断面銅合金条の製造方法

【課題】材料ロスにより歩留まりを低下させることがなく、設備費の増大等を招くことがなく、仕上げ圧延工程を必要とせず、厚み方向の異形断面条の寸法精度を±0.005mm以下に成形する。

【解決手段】段付きロール1と平ロール2との間で平板状銅材を圧延するに際し、平板状銅合金板の幅方向の両端部に、段付きロール1の小径部4により厚肉部7を形成しつつ、小径部4から突出する凸条部12により、厚肉部7の端縁部の少なくとも一部を幅方向の内方に向けて押圧加工を施し、当該厚肉部7の厚さをTとするとき、厚肉部7の端縁部を押圧加工して形成される端縁溝部により残る厚さT1が、T1=0.3×T〜0.9×Tの範囲に設定され、厚肉部7に隣接する薄肉部6の厚さT2が、T2=0.20×T〜0.85×Tの範囲に設定され、端縁溝部を有する厚肉部7の側面と半径方向に沿う垂線とのなす角度θが、θ=0〜60°の範囲に設定されている。

(もっと読む)

異形断面条の製造方法及びその製造方法により製造されたLEDチップ搭載用異形断面条

【課題】材料ロスにより歩留まり低下させることがなく、設備費の増大等を招くことがなく、ハーフエッチング或いはプレス加工等の加工に頼ることなしに、LEDチップ等がチップオンボードできる薄型で寸法精度の良好な異形断面条を提供する。

【解決手段】複数の大径部3と小径部4とが交互に並んだ段付きロール1と、段付きロール1と平行に配置した平ロール2との間で平板状素材5を圧延するに際し、平板状素材5の幅方向の両端部に、段付きロール1の小径部4により厚肉部7を形成しつつ、小径部4から突出する凸条部12により厚肉部7の端縁部の少なくとも一部を幅方向の内方に向けて押圧加工し、厚肉部の端縁部を押圧加工して形成される端縁溝部により残る厚さが、厚肉部の厚さをTとするとき、0.3×T〜0.95×Tの範囲内に設定され、薄肉部の厚さが0.20mm以下、寸法精度が±0.010mm以下とする。

(もっと読む)

U型鋼矢板の製造方法および製造装置

【課題】U型鋼矢板の製造に際し、メタルフローによる影響を考慮した造形孔型の修正を行うことにより、U型鋼矢板の品質不良、主として爪部の品質不良の発生を低減する。

【解決手段】U型鋼矢板の製造に用いる複数の造形孔型から最終の造形孔型を除いた複数の造形孔型それぞれにおける、上ロールのウェブ相当部と下ロールのウェブ相当部とにより構成されるウェブ相当部と、上ロールのフランジ相当部と下ロールのフランジ相当部とにより構成されるフランジ相当部の合計長さを、Ln≦Ln−1≦・・・・≦L3≦L2を満足するように設定する。nは複数の造形孔型の総数であり、Lnは最終の造形孔型を1番目として順次遡って数える場合のn番目の造形孔型におけるウェブ相当部およびフランジ相当部の合計長さである。

(もっと読む)

熱間圧延用複合ロール及びその製造方法

【課題】熱間粗圧延、特に熱疲労き裂に対し損傷が小さくかつこの種のロールが有する耐摩耗性を適度に有して消耗が少ない熱間圧延用複合ロール及びその製造方法を提供する。

【解決手段】組合せモールド12内に芯材13を挿入しその外周の環状空隙部に溶湯14を注入して芯材13を連続的に降下させ、肉盛層15を形成した後、熱処理と機械加工を行って製造される熱間圧延用複合ロールであり、溶湯14は、C:1.0〜2.0質量%、Si:0.2〜2.0質量%、Mn:0.2〜2.0質量%、V:4.0〜8.0質量%、Cr:2.0〜5.0質量%、Mo及び/又はW:2.0〜8.0質量%、及びTi:0.05〜0.30質量%を含有し残部がFeで、肉盛層15に晶出したM2C、M6C及びM7C3の1種又は2種以上の金属炭化物の占有率を3.0面積%以下、及び金属炭化物のサイズと二次デンドライト組織の結晶粒サイズを50μm以下に微細化した。

(もっと読む)

形鋼圧延における圧延油噴射方法

【課題】ロールの孔型の必要とする部位に効率的に圧延油を付着させることができると共に、圧延油の使用量も削減できる形鋼圧延における圧延油噴射方法を提供する。

【解決手段】導管2の先端に設けられたノズル4からロール1の孔型1aに圧延油を噴射する形鋼圧延における圧延油噴射方法において、ロール1に向かって伸びる基部2aと、この基部2aに対して曲げられた先端部2bと、を有する導管2を用い、ノズル4をロール1の孔型1aに近接させた状態で圧延油を噴射する。ノズル4を孔型1aに近接させるので、ロール1の孔型1aの必要とする部位に効率的に圧延油を付着させることができる。

(もっと読む)

セルガイド用形鋼の熱間圧延方法および熱間圧延設備

【課題】セルガイドとして使用するにあたってコンテナ船内におけるコンテナの収容効率を向上するセルガイド用形鋼を、熱間圧延で効率良く製造することによって製造コストを削減できるセルガイド用形鋼の熱間圧延方法および熱間圧延設備を提供する。

【解決手段】所定の温度に加熱した矩形断面の鋼素材に、上下一対のカリバーロール11a,11bを複数組用いる成形設備にて圧下を施して、長手方向に垂直な断面の中央に円弧状の形状を呈する湾曲部を有しかつ湾曲部から斜め方向に延伸する2枚の脚部と前記脚部の先端から外側に延伸する2枚の突出部とを有する中間素材とした後、成形設備の出側に配設される左右一対の曲げロール12a,12bを少なくとも1組用いる曲げ設備にて中間素材の湾曲部に曲げ加工を施してセルガイド用形鋼を得る。

(もっと読む)

平鋼の製造方法

【課題】四隅の角部を適正なコーナーRとすることができると共に、硬度も適正な硬度とすることができる平鋼の製造方法を提供することを課題とする。

【解決手段】最終パスに4ロール圧延機を配置した冷間圧延ラインにて丸鋼1aから平鋼1cを製造する平鋼の製造方法において、最終パス直前段階の素材を、四隅に曲面が形成された断面略角丸四角形の略平鋼1bとして、その略平鋼1bの上下左右の夫々対になった圧延面のうち少なくとも一方の対になった圧延面に中心部が凹むような傾斜を設けて加工面とすると共に、略平鋼1bの対になった加工面3間の幅寸法のうち最小の幅寸法を、最終パスでの圧延後の平鋼1cの幅寸法より大きくしたことを特徴とする。

(もっと読む)

形鋼圧延用水平ロール及びこれを用いた形鋼圧延方法

【課題】形鋼ウェブ部両端の増厚部の解消を達成する強圧下と、増厚部が認められない場合の寸法精度向上を達成する軽圧下の両方の圧延ができ、同一セットのロールから均一なウェブ厚みとなる圧延を実現できる圧延ロール及びこれを用いた圧延方法を提供する。

【解決手段】形鋼のユニバーサル圧延過程でウェブ部をその厚み方向に圧下する水平ロールにおいて、ロール圧延面の両端に頂上がロール軸方向に平坦となるリング状の凸部6を有することを特徴とする形鋼圧延用水平ロールである。このロールを用いて形鋼を圧延するに際し、被圧延材である形鋼がウェブ両端部に局部的な増厚部7を有する場合、ロール圧延面がウェブに接し、凸部6全体がウェブに食い込むようにウェブ両端部を強圧下し、被圧延材である形鋼が増厚部7を有しない場合、凸部6頂上における平坦部のみがウェブに接するように両端部を軽圧下する。

(もっと読む)

セラミックス製ロール

【課題】 セラミックス製スリーブと金属製軸材を嵌合した複合構造のセラミックス製ロールにおいて、両者の熱膨張係数差に起因するロールの破損を簡易に防止できるセラミックス製ロールを提供する。

【解決手段】 鉄鋼生産設備ラインで用いられるセラミックス製ロールであって、金属製軸材の外周および/またはセラミックス製スリーブの内周に環状の凹溝を形成し、該凹溝に弾性力を有しかつトルクを伝達する金属製リングを装着し、該金属製リングが介在するように金属製軸材の外周にセラミックス製スリーブを嵌着したことを特徴とする。

(もっと読む)

U形鋼矢板の製造方法

【課題】U形鋼矢板を熱間圧延で製造するに際して、圧延能率の低下や搬送のトラブルを生じることなく、ウェブ反りの発生を適切に防止して、良好な断面形状を備えた製品を得ることができるU形鋼矢板の製造方法を提供する。

【解決手段】熱間圧延の最終成形孔形のウェブ成形部21に、ウェブ反りの発生を打ち消すような円弧形状を付加する。

(もっと読む)

非対称ハット型断面材の製造方法,圧延機

【課題】被圧延材の左継手と右継手の高低差が大きい場合でも,粗・中間孔型圧延において被圧延材に曲がりを発生させることなく,また,仕上孔型圧延において該中間断面材の姿勢を崩すことなく継手対を安定的に曲げ加工できる非対称ハット型断面材の製造方法を提供する。

【解決手段】ロール対に刻設された一連の孔型を用いて被圧延材30を圧延および曲げ加工することにより,両側の腕部に非対称断面形状の継手対を有する非対称ハット型断面材を製造する方法が提供される。上記一連の孔型のうち非対称ハット型断面材を最終的に成型する仕上孔型を除く一部または全部の孔型を,その腕圧下部104,105が上記仕上孔型の腕圧下部とは異なる方向に傾斜(傾斜角θA)された腕傾斜孔型K3とし,この腕傾斜孔型K3によって被圧延材30を圧延して中間断面材を成型した後,仕上孔型によって中間断面材の継手対を曲げ加工して非対称ハット型断面材を成型する。

(もっと読む)

熱間圧延用鋳造ロール材および熱間圧延用ロール

【課題】 耐摩耗性および耐焼付き性がともに優れた熱間圧延用鋳造ロール材を提案する。

【解決手段】 質量%で、C:0.8〜2.5%、Si:0.2〜2%、Mn:0.2〜2%、Cr:0.8〜4%、Mo:0.5〜3%を含み、さらに、P:0.3〜0.7%を含有し、残部Feおよび不可避的不純物からなる組成とする。さらに、V:3%未満、Nb:1%未満、あるいはNi:3%以下のうちから選択して単独または複合して含有してもよい。外層をこのような組成の鋳造ロール材とすることにより、耐摩耗性と耐焼付き性を兼備した、継目無鋼管圧延用や形鋼圧延用に好適な、熱間圧延用ロールとすることができる。

(もっと読む)

ハット型鋼矢板継手の爪曲げ方法および爪曲げ装置

【課題】左右で形状が異なる継手部を有するハット型鋼矢板の継手部を爪曲げ用の孔型を必要とせずに成形する方法および装置を提供する。

【解決手段】仕上げ圧延機出側の下流方向に沿って配置した少なくとも2群のローラ群を有し、前記ローラ群の各々は、中央ウエブの上面側で前記中央ウエブの変形を拘束するように配置される水平ロールと、継手部の一部を含む腕部端部の上下で対向するように配置され、上下方向の姿勢を維持する水平ロールと腕部の水平方向の姿勢を維持するように配置される竪ロールと、前記竪ロールに対向し、継手部に外側から加圧力を付与するように配置される竪ロールを有し、仕上げ圧延機出側に少なくとも2群を配置する前記ローラ群は仕上げ圧延機出側の下流方向に、前記加圧力を付与する竪ロールにおける加圧力を漸次増大させ、最下流となるローラ群において継手部に所望の形状を形成する。

(もっと読む)

1 - 20 / 22

[ Back to top ]