形鋼の熱間圧延方法および形鋼

【課題】ルートフェイスを適切な幅にすることができる形鋼の熱間圧延方法を提案する。

【解決手段】エッジング圧延機により形鋼のフランジの先端縁部にルートフェイス102xとこのルートフェイス102xに連なる開先面102y、102zとを成形し、この後、仕上げユニバーサル圧延機4において、開先成形面43b、52bにより、開先面102y、102zを仕上げ形状に成形する。フランジ成形用空間62の先端縁部成形用空間部分62bには、主部成形用空間部分62aより狭い幅の逃がし空間64が連なっている。逃がし空間64を画成する逃がし成形面43a,52aの主部成形面42、51に対する角度は、開先成形面43b、52bの主部成形面42、51に対する角度より小さい。仕上げ圧延において、フランジ102の先端縁部102bの一部が逃がし空間64に入り込む。ルートフェイス102xの幅は、この逃がし空間64の厚さにより決定される。

【解決手段】エッジング圧延機により形鋼のフランジの先端縁部にルートフェイス102xとこのルートフェイス102xに連なる開先面102y、102zとを成形し、この後、仕上げユニバーサル圧延機4において、開先成形面43b、52bにより、開先面102y、102zを仕上げ形状に成形する。フランジ成形用空間62の先端縁部成形用空間部分62bには、主部成形用空間部分62aより狭い幅の逃がし空間64が連なっている。逃がし空間64を画成する逃がし成形面43a,52aの主部成形面42、51に対する角度は、開先成形面43b、52bの主部成形面42、51に対する角度より小さい。仕上げ圧延において、フランジ102の先端縁部102bの一部が逃がし空間64に入り込む。ルートフェイス102xの幅は、この逃がし空間64の厚さにより決定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溝形鋼やH形鋼等の形鋼を熱間圧延する方法、およびこの方法によって成形される形鋼に関する。

【背景技術】

【0002】

例えば一対の溝形鋼同士を溶接する場合、フランジ先端縁部のルートフェイスを互いに接合させた状態で、同先端縁部の開先面によって形成された溝(開先)に溶接材料を入り込ませるようにしてフランジ同士を溶接する。

上記ルートフェイスの幅は、適切な範囲にすることが要求される。このルートフェイスの幅が狭過ぎたり広過ぎると、溶接不良等の原因になるからである。詳しくは本願発明の実施例の作用において説明する。

【0003】

特許文献1は、上記ルートフェイス及び開先面を有する溝形鋼を、熱間圧延により成形することを提案しているが、その詳細な工程は開示していない。

【0004】

特許文献2、3はH形鋼の熱間圧延方法を開示している。簡単に説明すると、仕上げ圧延工程において、エッジング圧延機によりH形鋼のフランジ先端縁部にルートフェイスおよび開先面を成形した後、仕上げユニバーサル圧延機でH形鋼全体を仕上げ形状に成形している。

【0005】

しかし、特許文献2、3の仕上げユニバーサル圧延機ではフランジ先端縁部を拘束しないので、フランジ幅の変動に伴いルートフェイスの幅の変動が生じる。そのため、グラインダー等による大きな修正が必要であった。

【0006】

特許文献4に開示されたH形鋼の熱間圧延方法では、ユニバーサル圧延機でH形鋼全体を仕上げ形状に成形し、その後、エッジング圧延機によりフランジ先端縁部のルートフェイスおよび開先面を仕上げ形状に成形している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−50139号公報

【特許文献2】特開平6−134501号公報

【特許文献3】特開平6−170401号公報

【特許文献4】特開平11−47802号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献4に開示された形鋼の熱間圧延方法では、ルートフェイスの幅の精度を高めることはできるものの、開先面とルートフェイスの仕上げにおいてフランジに幅方向の圧力を加えるため、フランジが変形する欠点があった。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するためになされたもので、フランジの先細の先端縁部に開先面とルートフェイスとを有する形鋼を、仕上げユニバーサル圧延機により仕上げ形状に成形する、形鋼の熱間圧延方法において、

上記仕上げユニバーサル圧延機の孔型は、上記フランジを仕上げ形状に成形するフランジ成形用空間を備え、このフランジ成形用空間は、上記フランジの主部を成形するための主部成形用空間部分と、上記先端縁部を成形するための先端縁部成形用空間部分とを有し、

上記主部成形用空間部分は、一対の主部成形面により画成され、上記先端縁部成形用空間部分は、上記主部成形面にそれぞれ連なる一対の先端縁部成形面によって画成され、これら一対の先端縁部成形面のうちの少なくとも一方は、上記主部成形面に対して傾斜していて上記開先面を仕上げ形状に成形する開先成形面として提供され、

さらに、上記仕上げユニバーサル圧延機の孔型は、上記フランジ成形用空間の上記先端縁部成形用空間部分に連なり上記主部成形用空間部分より狭い幅の逃がし空間を有し、

この逃がし空間を画成する一対の逃がし成形面のうち上記開先成形面に連なる逃がし成形面に関し、当該逃がし成形面の上記主部成形面に対する角度が、上記開先成形面の上記主部成形面に対する角度より小さくなっており、

上記仕上げユニバーサル圧延機による仕上げ圧延の際、上記フランジの幅が許容誤差範囲において最大の場合には、上記フランジの先端縁部の一部が上記逃がし空間に入り込むことにより、先端面に上記ルートフェイスを有する凸部を成形することを特徴とする。

【0010】

上記方法によれば、仕上げ圧延において、仕上げユニバーサル圧延機の開先成形面が形鋼のフランジ先端縁部を拘束するので、フランジの幅の変動を抑制することができる。

しかも、フランジの幅が許容誤差範囲において最大の場合には、上記フランジの先端縁部の一部が上記逃がし空間に入り込んで、先端面にルートフェイスを有する凸部が成形されるため、フランジ幅の変動に対するルートフェイスの幅の変動を抑制することができ、ルートフェイスの幅を溶接に適した範囲にすることができる。

また、ユニバーサル圧延機で上記開先面とルートフェイスの仕上げを行うので、フランジに変形は生じない。

【0011】

好ましくは、上記仕上げ圧延の際、上記フランジの幅が許容誤差範囲において最小の場合には、上記ルートフェイスが先端縁部成形用空間と逃がし空間の境に位置するか、または上記ルートフェイスが上記逃がし空間に位置して上記凸部が成形される。

上記方法によれば、仕上げ圧延の際に、フランジの幅が許容誤差範囲であれば、ルートフェイスの幅は、逃がし空間の厚さすなわち一対の逃がし成形面間の距離により決定されることになるので、フランジ幅の変動に対するルートフェイスの幅の変動をより一層抑制することができる。

【0012】

好ましくは、上記逃がし空間は、上記一対のほぼ平行をなす逃がし成形面により画成された主空間部分を含み、上記仕上げ圧延の際、上記フランジの幅が許容誤差範囲において最大の場合には、形鋼のフランジの先端縁部の一部が上記逃がし空間の主空間部分に入り込む。

この方法によれば、フランジ幅の変動があってもルートフェイスの幅を実質的に一定にすることができる。

【0013】

本発明の他の態様では、熱間圧延により成形されたフランジを備え、このフランジの先端縁部が先細となり、少なくとも片側に開先面を有する形鋼において、上記フランジには、上記先端縁部から突出する凸部が形成され、この凸部の先端面がルートフェイスとなり、この凸部の上記開先面に連なる側面が、当該開先面よりも緩やかな傾斜をなすかフランジの主部の側面とほぼ平行をなしていることを特徴とする。

この構成によれば、圧延に伴う形鋼のフランジ幅の変動に伴い、凸部の高さが変動するが、この凸部の側面が緩やかな傾斜をなすかフランジ主部の側面とほぼ平行をなすので、凸部高さの変動に伴うルートフェイスの幅の変動を抑制することができる。

【発明の効果】

【0014】

本発明によれば、熱間圧延により成形された形鋼フランジのルートフェイスの幅を、溶接に適した範囲にすることができる。

【図面の簡単な説明】

【0015】

【図1】本発明方法を実施するための圧延システムの要部を示す概略図である。

【図2】図1のA−A矢視図であり、エッジング圧延機とこのエッジング圧延機によって圧延された溝形鋼を示す。

【図3】図2の要部拡大断面図である。

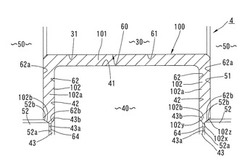

【図4】図1のB−B矢視図であり、仕上げユニバーサル圧延機とこのユニバーサル圧延機によって圧延された溝形鋼を示す。

【図5】図4の要部拡大断面図である。

【図6】仕上げ圧延機で圧延された溝形鋼を、その前のエッジング圧延機によって圧延された溝形鋼と比較して示す断面図である。

【図7】図5に示す孔型の要部をさらに拡大した図である。

【図8】仕上げユニバーサル圧延機で圧延された溝形鋼のフランジ先端縁部の拡大断面図であり、(A)〜(C)は許容誤差範囲での異なる形状をそれぞれ示す。

【図9】2本の溝形鋼のフランジ先端縁部を溶接して得られた建築材の断面図である。

【図10】図9における溶接部の拡大断面図であり、(A)は溶接前の状態、(B)は内側の開先での溶接が完了した状態、(C)は外側の開先での溶接が完了した状態を示す。

【図11】許容誤差範囲の設定の他の態様を示す図7相当図であり、(A),(B)は、それぞれ異なる設定態様を示す。

【図12】仕上げユニバーサル圧延機の孔型の他の態様を示す要部拡大図であり、(A)〜(C)はそれぞれ異なる態様を示す。

【図13】仕上げユニバーサル圧延機の孔型のさらに他の態様を示す図5相当図である。

【図14】H形鋼を成形するための仕上げユニバーサル圧延機を示す図4相当図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態に係わる溝形鋼(形鋼)の熱間圧延方法について、図1〜図8を参照しながら説明する。本実施例方法に用いられる熱間圧延システムは、上流から順に、加熱炉からの材料を圧延する粗圧延機群と、この粗圧延機群からの材料を圧延する中間圧延機群(いずれも図示せず)と、この中間圧延機群からの材料を圧延する仕上げ圧延機群1(図1参照)を備えている。

【0017】

上記中間圧延機群から上記仕上げ圧延機群1に送られてくる材料は図示しないが断面形状がいわゆる略「コ」字形をなし仕上げ形状の溝形鋼よりもサイズが大きく肉厚である。以下の説明では、この仕上げ圧延機群1を通過する過程の材料をも溝形鋼と称することにする。

【0018】

図1に示すように、仕上げ圧延機群1は、前段ユニバーサル圧延機2と、エッジング圧延機3と、仕上げユニバーサル圧延機4とを備えている。

前段ユニバーサル圧延機2は、上下一対の水平ロールと左右一対の竪ロールとを有する周知構成のユニバーサル圧延機である。

上記エッジング圧延機3は、図2に示すように上下一対の水平ロール10,20を備えている。前段ユニバーサル圧延機2は、エッジング圧延機3と仕上げ圧延機4との間にあってもよく、エッジング圧延機3の前後に各1基(合計2基)あってもよい。また、その他の配置であってもよい。

【0019】

溝形鋼100は、上記圧延機2,3にて圧延された後、仕上げユニバーサル圧延機4に送られる。上記圧延機2,3では、各1回圧延してもよく、1回または複数回往復圧延(正方向、逆方向)してもよい。この往復圧延の際には、公知の往復圧延方法と同様にロール間隔が段階的に調節される。溝形鋼100を仕上げユニバーサル圧延機4に送る時には、エッジング圧延機3の孔型および溝形鋼100の断面は図2、図3に示す形状になっている。

【0020】

上記エッジング圧延機3の下側の水平ロール20は、上側の水平ロール10の周面と協働して溝形鋼100のウェブ101を成形する周面21と、その両側の環状溝22を有している。この環状溝22の底面は、ルートフェイス成形面22xと、その両側の開先成形面22y、22zとを有している。

【0021】

上記前段ユニバーサル圧延機2とエッジング圧延機3で圧延して成形された溝形鋼100は、上記ウェブ101とその両側縁に連なる一対のフランジ102とを有して、断面形状がいわゆる略「コ」字形をなしている。本実施形態では、一対のフランジ102はウェブ101に対して直交せず若干開いている。

【0022】

上記エッジング圧延機3のルートフェイス成形面22xとその両側の開先成形面22y、22zにより、フランジ102の先端縁部102bには、ルートフェイス102xと、その両側に連なる開先面102y、102zが成形される。

図3に示すように、上記ルートフェイス102xはフランジ102の主部102aの側面102a’,102a”とほぼ直交しており、開先面102y、102zは主部102aの側面102a’,102a”に対して傾斜している。

【0023】

仕上げユニバーサル圧延機4は、図4に示すように、上下一対の水平ロール30,40と左右一対の同形状をなす竪ロール50,50とを備えている。

この仕上げユニバーサル圧延機4の孔型60は、公知の溝形鋼圧延用の仕上げユニバーサル圧延機と同様に、ウェブ成形用空間61とフランジ成形用空間62を有している。ウェブ成形用空間61は、水平ロール30,40の周面31,41により画成されている。フランジ成形用空間62は、主部成形用空間部分62aと先端縁部成形用空間部分62bを有している。

図5に示すように、下側水平ロール40の両側面42は回転軸線と直交する平坦な面またはわずかなテーパをなす円錐面からなる。I形鋼および一般的な形鋼のように、5°〜8°傾いていてもよい。上記主部成形用空間部分62aは、下側水平ロール40の側面42と竪ロール50の周面51の、互いに対向する領域により画成されている。以下、これら領域を主部成形面と称し、同符号42,51を付す。

【0024】

図4、図5に示すように、フランジ成形用空間62の先端縁部成形用空間部分62bは先細形状をなし、この先端縁部成形用空間部分62bには、上記主部成形用空間部分62aより幅の狭い逃がし空間64が連なっている。以下、詳述する。

【0025】

下側の水平ロール40の両側面42の中央部には、円盤形状の低い凸部43が形成されている。この凸部43は図5に示すように回転軸線と直交する平坦面43aと、その周縁部のテーパをなす円錐面43bとを有している。

【0026】

各竪ロール50は、その下端部に上記周面51より若干径の大きい環状凸部52を有している。この環状凸部52は、図5に示すように竪ロール50の回転軸線と同軸の円筒面52aと、この円筒面52aの上縁部に形成されたテーパをなす円錐面52bとを有している。

【0027】

上記フランジ成形用空間62の先端縁部成形用空間部分62bは、上記水平ロール40の円錐面43bと竪ロール50の円錐面52bの、互いに対向する領域により画成されている。以下、これら領域を開先成形面と称し、同符号43b、52bを付す。

【0028】

上記水平ロール40の平坦面43aと上記竪ロール50の円筒面52aの互いに対向する領域は、上記逃がし空間64の主空間部分64aを画成するための一対の逃がし成形面となる。これら逃がし成形面については同符号43a,52aを付して説明する。

これら逃がし成形面43a、52aは、上記主部成形面42、51と平行をなし、互いに平行をなしている(離間距離が一定である)。したがって、上記主空間部分64aは均一厚さの空間部分となる。なお、上記逃がし成形面43a,52aは、上記主部成形面42とは平行になっていない場合もある。

なお、逃がし成形面43a,52aは、上記主部成形面42、51に対して僅かに傾斜し、下方に向かうにしたがって僅かに近づくようにしてもよい。この場合でも、逃がし成形面43a,52aは実質的に互いに平行であり、上記主空間部分64aは実質的に均一厚さであるとみなす。

【0029】

図7に示すように、水平ロール40の平坦面43aと円錐面43bとの境にはR部43cが形成されている。同様に、竪ロール50の円筒面52aと円錐面52bとの境にもR部52cが形成されている。これらR部43c、52cの互いに対向する領域は、逃がし空間64の副空間部分64bを画成する逃がし成形面として提供される。以下、これら逃がし成形面については同符号43c、52cを付して説明する。

上記説明から明らかなように、逃がし空間64は、主空間部分64aと、この主空間部分64aをフランジ成形用空間62の先端縁部成形用空間部分62bに連ねる副空間部分64bとからなる。

上記逃がし成形面(R部)43c、52cは、その上縁で上記主部成形面42、51に対する傾斜角度が上記開先成形面(平坦面)43b、52bと等しく、下方に向かうにしたがって傾斜が徐々に緩やかになり、上記逃がし成形面43a,52aに連なる。その結果、この副空間部分64bでは、主空間部分64aに向かって厚さが緩やかに減少する。

【0030】

上記溝形鋼100が仕上げユニバーサル圧延機4により圧延されると、図6の実線で示すように、通過前の形状(想像線で示す)に比べて厚さを減じられるとともに、一対のフランジ102がウェブ101と直角になる。より正確には、フランジ102の主部102aの外側面102a’がウェブ101の外面と直角になる。

【0031】

上記仕上げユニバーサル圧延機4での圧延の際、溝形鋼100の開先面102y、102zが先端縁部成形用空間部分62bの2つの開先成形面43b、52bに当たるため、開先面102y、102zが仕上げ形状に成形されるとともに、フランジ102は幅方向の延びが抑制される。

【0032】

上記溝形鋼100のフランジ102は、上記開先成形面43b、52bによって規制されるものの、その先端縁部102bの一部は上記開先面102y、102zの成形と同時に逃がし空間64に入り込む。その結果、図6に示すように、フランジ102の先端縁部102bの先には、開先面102y、102zより突出した凸部102cが成形される。凸部102cの先端面がルートフェイス102xとなり、その幅は、逃がし空間64の厚さ(逃がし成形面43c、52c間または逃がし成形面43a,52a間の距離)によって決定される。

【0033】

上記フランジ102の幅H(図6参照)は成形条件の変化により変動するが、本実施形態では、このフランジ102の幅Hの許容誤差範囲が、フランジ102の先端位置、すなわちルートフェイス102xの位置が図7に符号hで示す範囲になるように、孔型60の開先成形面43b、52bの位置を設定する。

【0034】

フランジ102の幅Hが許容誤差範囲で最小の場合には、ルートフェイス102xは図7において符号haで示すように、逃がし成形面43c、52cにより画成された副空間部分64bに位置する。フランジ102の幅Hが許容誤差範囲で最大の場合には、ルートフェイス102xは図7において符号hcで示すように、逃がし成形面43a,52aにより画成された厚みが一定の主空間部分64aに位置する。

【0035】

上述したように、フランジ102の幅Hが最小の時、すなわちルートフェイス102xが最も高い位置haにある時には、図8(A)に示すように凸部102cの突出量は最も小さい。フランジ102の幅Hが最大の時、すなわちルートフェイス102xが最も低い位置hcにある時には、図8(C)に示すように凸部102cの突出量は最も大きい。フランジ102の幅Hが中間値にある場合には、図8(B)に示すように、凸部102cの突出量も中間の大きさになる。

【0036】

本実施形態では、上述したように凸部102cの高さの変動に応じて、ルートフェイス102xの幅も変動する。このルートフェイス102xの幅を図8(A)〜(C)において符号Wa,Wb,Wcで示す。このルートフェイス102xの幅の変動は、小さく抑えることができる。なぜなら、上記逃がし空間64の副空間部分64bの厚さが、下方に向かって変化するものの、その変化の度合は開先成形面43b、52bによって形成されたフランジ成形用空間62の先端縁部成形用空間部分62bの変化の度合に比べて小さいからであり、また、主空間部分64aの厚さは一定になっているからである。その結果、フランジ102の幅が許容誤差範囲で変動しても、ルートフェイス102xの幅を適切な範囲に収めることができる。フランジ102の幅Hが最小の場合に対応するルートフェイス102xの幅Waは、ルートフェイス102xの幅の許容誤差の下限値より大きい。また、フランジ102の幅Hが最大の場合に対応するルートフェイス102xの幅Wcは、ルートフェイス102xの幅の許容誤差の上限値より小さい。

【0037】

上記仕上げユニバーサル圧延機4で圧延された形鋼100は、当該圧延機4の誘導ローラ機構(図示しない)に案内されて搬出される。

【0038】

上記のようにして圧延された2本の溝形鋼100は、図9に示すようにフランジ102の先端縁部同士を溶接されて、断面矩形の建築材となる。以下、溶接工程を図10を参照しながら説明する。図10(A)に示すように、フランジ102の先端縁部のルートフェイス102xを互いに接合する。これにより、一対の開先面102yにより内側の開先151が形成され、一対の開先面102zにより外側の開先152が形成される。上述したルートフェイス102xの幅を符号Wで示す。

【0039】

次に、図10(B)に示すように、開先151,152の一方、例えば内側の開先151での溶接を最初に行う。この溶接工程では、溶接材料201のみならず、開先面102yおよびルートフェイス102x近傍の母材(溝形鋼100の材料)が溶融する。この溶融範囲を図において符号F1で示す。ルートフェイス102x近傍では、一対の溝形鋼100の母材同士が直接溶接される。この溶接工程において、ルートフェイス102xは十分な幅を有しているので、外側の開先152寄りの部分は面接触したまま溶融せずに残る。ルートフェイス102xが狭すぎると、ルートフェイス102x近傍の溶融母材が開先152へと流れ出て溶接ができなくなってしまうが、本実施形態ではそのような不都合を回避でき、開先151側での溶接を確実に行うことができる。

【0040】

次に、図10(C)に示すように、外側(他方)の開先152での溶接を行う。この溶接工程でも、溶接材料202のみならず、開先面102zおよびルートフェイス102x近傍の母材が溶融する。この溶融範囲を図において符号F2で示す。ルートフェイス102x近傍では、一対の溝形鋼100の母材同士が直接溶接される。

上記ルートフェイス102xの幅Wが広過ぎると、ルートフェイス102xにおいて、符号F1で示される母材同士の溶接領域と、符号F2で示される母材同士の溶接領域との間に、母材同士が面接触しているだけで溶接されない領域が残されてしまい、溶接不良が生じる。しかし、本実施形態では、ルートフェイス102xの幅Wが適切な範囲に制限されているので、図示のように上記範囲F1、F2がルートフェイス102xにおいて完全に重なるので、ルートフェイス102xの全領域で母材同士が直接溶接され、溶接不良の発生を防止することができる。

【0041】

本実施形態は、上記のような完全溶込み溶接の場合、すなわち母材同士を直接溶接することが求められる場合のみならず、上記範囲F1,F2がルートフェイス102xにおいて離間していてもよい場合等にも適用でき、その場合には下記の利点を有する。

ルートフェイス102xが狭過ぎないことによる利点は、上記完全溶込み溶接の場合と同様である。ルートフェイス102xが広過ぎないことによる利点は、開先151,152を十分に確保でき、これにより溶接材料201,202の溶け込み量を十分に確保でき、溶接を確実に行うことができる点である。

【0042】

上記フランジ幅の許容誤差範囲、換言すればルートフェイスの位置の許容範囲の設定の仕方には、種々の態様が可能である。例えば、フランジ102の幅Hが最小の場合に、ルートフェイス102xが副空間部分64bと先端縁部成形用空間部分62bの境に位置するようにしてもよい。

図11(A)に示すように、ルートフェイスの位置の許容範囲hの全領域を逃がし空間64の主空間部分64aに設定していてもよい。この場合には、フランジ幅の許容誤差範囲での変動に拘わらず、ルートフェイス幅は実質的に一定になる。

図11(B)に示すように、許容範囲hを、フランジ成形用空間62の先端縁部成形用空間62bから逃がし空間64にわたって設定してもよい。

【0043】

図12(A)に示す実施形態では、水平ロール40の凸部43の平坦面43aと円錐面43bとの間に、円筒面43xと環状の平坦面43yが形成されている。また、竪ロール50の環状凸部52には、円筒面52aと円錐面52bとの間に環状の平坦面52xと円筒面52yが形成されている。

この実施形態では、上記平坦面43yと上記円筒面52yの、互いに対向する領域が、逃がし空間64を形成する逃がし成形面となる。また、上記円筒面43xと上記平坦面52xが、ルートフェイスが当たる段差となり、これによりフランジ幅の上限を決定する。

図12(B)に示すように、水平ロール40にのみ円筒面43xと平坦面43yを形成してもよいし、図12(C)に示すように、竪ロール50にのみ平坦面52xと円筒面52yを形成してもよい。

【0044】

図13は、溝形鋼100の外側にのみ開先面102zを成形する実施形態を示す。この実施形態では、水平ロール40の平坦な側面42が、フランジ成形用空間62の主部62a,先端縁部62bおよび逃がし空間64を成形するための連続した面一の成形面(主部成形面、先端縁部成形面、逃がし成形面)となる。他の構成は最初の実施形態と同様である。

なお、溝形鋼の内側にのみ開先面を形成する場合には、竪ロールの周面が、フランジ成形用空間の主部,先端縁部および逃がし空間を形成するための連続した成形面(主部成形面、先端縁部成形面、逃がし成形面)となる。

【0045】

図14は、H形鋼300の熱間圧延に適用した実施形態を示す。この実施形態では、上側水平ロール30も下側ロール40と同様の凸部33を有し、竪ロール50の上端部にも下端部と同様の環状凸部53を有する。H形鋼300のフランジ302の上下の先端縁部の成形は、溝形鋼100の場合と同様であるので説明を省略する。

【0046】

本発明は、上記実施例に制約されず、種々の態様を採用することができる。例えば、開先面は平坦面でなく、曲面をなしていてもよい。

形鋼の開先面とルートフェイスは、仕上げユニバーサル圧延機の直前の圧延機ではなく、それより前の圧延機で成形してもよい。

仕上げユニバーサル圧延機により下流側にも圧延機を装備する場合には、この下流側の圧延機は開先面とルートフェイスの仕上げ形状に影響を与えない圧延のみを行う。

本発明は、溝形鋼やH形鋼に制約されず、フランジ先端を溶接する必要があるあらゆる形鋼に適用することができる。

【産業上の利用可能性】

【0047】

本発明は、フランジの先端縁部を溶接することが予定されている溝形鋼やH形鋼の熱間圧延に適用することができる。

【符号の説明】

【0048】

4 仕上げユニバーサル圧延機

42 主部成形面

43a 逃がし成形面

43b 開先成形面

43c R部(逃がし成形面)

51 主部成形面

52a 逃がし成形面

52b 開先成形面

52c R部(逃がし成形面)

60 孔型

62 フランジ成形用空間

62a 主部成形用空間部分

62b 先端縁部成形用空間部分

64 逃がし空間

64a 逃がし空間の主空間部分

64b 逃がし空間の副空間部分

100 溝形鋼(形鋼)

101 ウェブ

102 フランジ

102a フランジの主部

102b フランジの先端縁部

102c 凸部

102x ルートフェイス

102y、102z 開先面

【技術分野】

【0001】

本発明は、溝形鋼やH形鋼等の形鋼を熱間圧延する方法、およびこの方法によって成形される形鋼に関する。

【背景技術】

【0002】

例えば一対の溝形鋼同士を溶接する場合、フランジ先端縁部のルートフェイスを互いに接合させた状態で、同先端縁部の開先面によって形成された溝(開先)に溶接材料を入り込ませるようにしてフランジ同士を溶接する。

上記ルートフェイスの幅は、適切な範囲にすることが要求される。このルートフェイスの幅が狭過ぎたり広過ぎると、溶接不良等の原因になるからである。詳しくは本願発明の実施例の作用において説明する。

【0003】

特許文献1は、上記ルートフェイス及び開先面を有する溝形鋼を、熱間圧延により成形することを提案しているが、その詳細な工程は開示していない。

【0004】

特許文献2、3はH形鋼の熱間圧延方法を開示している。簡単に説明すると、仕上げ圧延工程において、エッジング圧延機によりH形鋼のフランジ先端縁部にルートフェイスおよび開先面を成形した後、仕上げユニバーサル圧延機でH形鋼全体を仕上げ形状に成形している。

【0005】

しかし、特許文献2、3の仕上げユニバーサル圧延機ではフランジ先端縁部を拘束しないので、フランジ幅の変動に伴いルートフェイスの幅の変動が生じる。そのため、グラインダー等による大きな修正が必要であった。

【0006】

特許文献4に開示されたH形鋼の熱間圧延方法では、ユニバーサル圧延機でH形鋼全体を仕上げ形状に成形し、その後、エッジング圧延機によりフランジ先端縁部のルートフェイスおよび開先面を仕上げ形状に成形している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−50139号公報

【特許文献2】特開平6−134501号公報

【特許文献3】特開平6−170401号公報

【特許文献4】特開平11−47802号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献4に開示された形鋼の熱間圧延方法では、ルートフェイスの幅の精度を高めることはできるものの、開先面とルートフェイスの仕上げにおいてフランジに幅方向の圧力を加えるため、フランジが変形する欠点があった。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するためになされたもので、フランジの先細の先端縁部に開先面とルートフェイスとを有する形鋼を、仕上げユニバーサル圧延機により仕上げ形状に成形する、形鋼の熱間圧延方法において、

上記仕上げユニバーサル圧延機の孔型は、上記フランジを仕上げ形状に成形するフランジ成形用空間を備え、このフランジ成形用空間は、上記フランジの主部を成形するための主部成形用空間部分と、上記先端縁部を成形するための先端縁部成形用空間部分とを有し、

上記主部成形用空間部分は、一対の主部成形面により画成され、上記先端縁部成形用空間部分は、上記主部成形面にそれぞれ連なる一対の先端縁部成形面によって画成され、これら一対の先端縁部成形面のうちの少なくとも一方は、上記主部成形面に対して傾斜していて上記開先面を仕上げ形状に成形する開先成形面として提供され、

さらに、上記仕上げユニバーサル圧延機の孔型は、上記フランジ成形用空間の上記先端縁部成形用空間部分に連なり上記主部成形用空間部分より狭い幅の逃がし空間を有し、

この逃がし空間を画成する一対の逃がし成形面のうち上記開先成形面に連なる逃がし成形面に関し、当該逃がし成形面の上記主部成形面に対する角度が、上記開先成形面の上記主部成形面に対する角度より小さくなっており、

上記仕上げユニバーサル圧延機による仕上げ圧延の際、上記フランジの幅が許容誤差範囲において最大の場合には、上記フランジの先端縁部の一部が上記逃がし空間に入り込むことにより、先端面に上記ルートフェイスを有する凸部を成形することを特徴とする。

【0010】

上記方法によれば、仕上げ圧延において、仕上げユニバーサル圧延機の開先成形面が形鋼のフランジ先端縁部を拘束するので、フランジの幅の変動を抑制することができる。

しかも、フランジの幅が許容誤差範囲において最大の場合には、上記フランジの先端縁部の一部が上記逃がし空間に入り込んで、先端面にルートフェイスを有する凸部が成形されるため、フランジ幅の変動に対するルートフェイスの幅の変動を抑制することができ、ルートフェイスの幅を溶接に適した範囲にすることができる。

また、ユニバーサル圧延機で上記開先面とルートフェイスの仕上げを行うので、フランジに変形は生じない。

【0011】

好ましくは、上記仕上げ圧延の際、上記フランジの幅が許容誤差範囲において最小の場合には、上記ルートフェイスが先端縁部成形用空間と逃がし空間の境に位置するか、または上記ルートフェイスが上記逃がし空間に位置して上記凸部が成形される。

上記方法によれば、仕上げ圧延の際に、フランジの幅が許容誤差範囲であれば、ルートフェイスの幅は、逃がし空間の厚さすなわち一対の逃がし成形面間の距離により決定されることになるので、フランジ幅の変動に対するルートフェイスの幅の変動をより一層抑制することができる。

【0012】

好ましくは、上記逃がし空間は、上記一対のほぼ平行をなす逃がし成形面により画成された主空間部分を含み、上記仕上げ圧延の際、上記フランジの幅が許容誤差範囲において最大の場合には、形鋼のフランジの先端縁部の一部が上記逃がし空間の主空間部分に入り込む。

この方法によれば、フランジ幅の変動があってもルートフェイスの幅を実質的に一定にすることができる。

【0013】

本発明の他の態様では、熱間圧延により成形されたフランジを備え、このフランジの先端縁部が先細となり、少なくとも片側に開先面を有する形鋼において、上記フランジには、上記先端縁部から突出する凸部が形成され、この凸部の先端面がルートフェイスとなり、この凸部の上記開先面に連なる側面が、当該開先面よりも緩やかな傾斜をなすかフランジの主部の側面とほぼ平行をなしていることを特徴とする。

この構成によれば、圧延に伴う形鋼のフランジ幅の変動に伴い、凸部の高さが変動するが、この凸部の側面が緩やかな傾斜をなすかフランジ主部の側面とほぼ平行をなすので、凸部高さの変動に伴うルートフェイスの幅の変動を抑制することができる。

【発明の効果】

【0014】

本発明によれば、熱間圧延により成形された形鋼フランジのルートフェイスの幅を、溶接に適した範囲にすることができる。

【図面の簡単な説明】

【0015】

【図1】本発明方法を実施するための圧延システムの要部を示す概略図である。

【図2】図1のA−A矢視図であり、エッジング圧延機とこのエッジング圧延機によって圧延された溝形鋼を示す。

【図3】図2の要部拡大断面図である。

【図4】図1のB−B矢視図であり、仕上げユニバーサル圧延機とこのユニバーサル圧延機によって圧延された溝形鋼を示す。

【図5】図4の要部拡大断面図である。

【図6】仕上げ圧延機で圧延された溝形鋼を、その前のエッジング圧延機によって圧延された溝形鋼と比較して示す断面図である。

【図7】図5に示す孔型の要部をさらに拡大した図である。

【図8】仕上げユニバーサル圧延機で圧延された溝形鋼のフランジ先端縁部の拡大断面図であり、(A)〜(C)は許容誤差範囲での異なる形状をそれぞれ示す。

【図9】2本の溝形鋼のフランジ先端縁部を溶接して得られた建築材の断面図である。

【図10】図9における溶接部の拡大断面図であり、(A)は溶接前の状態、(B)は内側の開先での溶接が完了した状態、(C)は外側の開先での溶接が完了した状態を示す。

【図11】許容誤差範囲の設定の他の態様を示す図7相当図であり、(A),(B)は、それぞれ異なる設定態様を示す。

【図12】仕上げユニバーサル圧延機の孔型の他の態様を示す要部拡大図であり、(A)〜(C)はそれぞれ異なる態様を示す。

【図13】仕上げユニバーサル圧延機の孔型のさらに他の態様を示す図5相当図である。

【図14】H形鋼を成形するための仕上げユニバーサル圧延機を示す図4相当図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態に係わる溝形鋼(形鋼)の熱間圧延方法について、図1〜図8を参照しながら説明する。本実施例方法に用いられる熱間圧延システムは、上流から順に、加熱炉からの材料を圧延する粗圧延機群と、この粗圧延機群からの材料を圧延する中間圧延機群(いずれも図示せず)と、この中間圧延機群からの材料を圧延する仕上げ圧延機群1(図1参照)を備えている。

【0017】

上記中間圧延機群から上記仕上げ圧延機群1に送られてくる材料は図示しないが断面形状がいわゆる略「コ」字形をなし仕上げ形状の溝形鋼よりもサイズが大きく肉厚である。以下の説明では、この仕上げ圧延機群1を通過する過程の材料をも溝形鋼と称することにする。

【0018】

図1に示すように、仕上げ圧延機群1は、前段ユニバーサル圧延機2と、エッジング圧延機3と、仕上げユニバーサル圧延機4とを備えている。

前段ユニバーサル圧延機2は、上下一対の水平ロールと左右一対の竪ロールとを有する周知構成のユニバーサル圧延機である。

上記エッジング圧延機3は、図2に示すように上下一対の水平ロール10,20を備えている。前段ユニバーサル圧延機2は、エッジング圧延機3と仕上げ圧延機4との間にあってもよく、エッジング圧延機3の前後に各1基(合計2基)あってもよい。また、その他の配置であってもよい。

【0019】

溝形鋼100は、上記圧延機2,3にて圧延された後、仕上げユニバーサル圧延機4に送られる。上記圧延機2,3では、各1回圧延してもよく、1回または複数回往復圧延(正方向、逆方向)してもよい。この往復圧延の際には、公知の往復圧延方法と同様にロール間隔が段階的に調節される。溝形鋼100を仕上げユニバーサル圧延機4に送る時には、エッジング圧延機3の孔型および溝形鋼100の断面は図2、図3に示す形状になっている。

【0020】

上記エッジング圧延機3の下側の水平ロール20は、上側の水平ロール10の周面と協働して溝形鋼100のウェブ101を成形する周面21と、その両側の環状溝22を有している。この環状溝22の底面は、ルートフェイス成形面22xと、その両側の開先成形面22y、22zとを有している。

【0021】

上記前段ユニバーサル圧延機2とエッジング圧延機3で圧延して成形された溝形鋼100は、上記ウェブ101とその両側縁に連なる一対のフランジ102とを有して、断面形状がいわゆる略「コ」字形をなしている。本実施形態では、一対のフランジ102はウェブ101に対して直交せず若干開いている。

【0022】

上記エッジング圧延機3のルートフェイス成形面22xとその両側の開先成形面22y、22zにより、フランジ102の先端縁部102bには、ルートフェイス102xと、その両側に連なる開先面102y、102zが成形される。

図3に示すように、上記ルートフェイス102xはフランジ102の主部102aの側面102a’,102a”とほぼ直交しており、開先面102y、102zは主部102aの側面102a’,102a”に対して傾斜している。

【0023】

仕上げユニバーサル圧延機4は、図4に示すように、上下一対の水平ロール30,40と左右一対の同形状をなす竪ロール50,50とを備えている。

この仕上げユニバーサル圧延機4の孔型60は、公知の溝形鋼圧延用の仕上げユニバーサル圧延機と同様に、ウェブ成形用空間61とフランジ成形用空間62を有している。ウェブ成形用空間61は、水平ロール30,40の周面31,41により画成されている。フランジ成形用空間62は、主部成形用空間部分62aと先端縁部成形用空間部分62bを有している。

図5に示すように、下側水平ロール40の両側面42は回転軸線と直交する平坦な面またはわずかなテーパをなす円錐面からなる。I形鋼および一般的な形鋼のように、5°〜8°傾いていてもよい。上記主部成形用空間部分62aは、下側水平ロール40の側面42と竪ロール50の周面51の、互いに対向する領域により画成されている。以下、これら領域を主部成形面と称し、同符号42,51を付す。

【0024】

図4、図5に示すように、フランジ成形用空間62の先端縁部成形用空間部分62bは先細形状をなし、この先端縁部成形用空間部分62bには、上記主部成形用空間部分62aより幅の狭い逃がし空間64が連なっている。以下、詳述する。

【0025】

下側の水平ロール40の両側面42の中央部には、円盤形状の低い凸部43が形成されている。この凸部43は図5に示すように回転軸線と直交する平坦面43aと、その周縁部のテーパをなす円錐面43bとを有している。

【0026】

各竪ロール50は、その下端部に上記周面51より若干径の大きい環状凸部52を有している。この環状凸部52は、図5に示すように竪ロール50の回転軸線と同軸の円筒面52aと、この円筒面52aの上縁部に形成されたテーパをなす円錐面52bとを有している。

【0027】

上記フランジ成形用空間62の先端縁部成形用空間部分62bは、上記水平ロール40の円錐面43bと竪ロール50の円錐面52bの、互いに対向する領域により画成されている。以下、これら領域を開先成形面と称し、同符号43b、52bを付す。

【0028】

上記水平ロール40の平坦面43aと上記竪ロール50の円筒面52aの互いに対向する領域は、上記逃がし空間64の主空間部分64aを画成するための一対の逃がし成形面となる。これら逃がし成形面については同符号43a,52aを付して説明する。

これら逃がし成形面43a、52aは、上記主部成形面42、51と平行をなし、互いに平行をなしている(離間距離が一定である)。したがって、上記主空間部分64aは均一厚さの空間部分となる。なお、上記逃がし成形面43a,52aは、上記主部成形面42とは平行になっていない場合もある。

なお、逃がし成形面43a,52aは、上記主部成形面42、51に対して僅かに傾斜し、下方に向かうにしたがって僅かに近づくようにしてもよい。この場合でも、逃がし成形面43a,52aは実質的に互いに平行であり、上記主空間部分64aは実質的に均一厚さであるとみなす。

【0029】

図7に示すように、水平ロール40の平坦面43aと円錐面43bとの境にはR部43cが形成されている。同様に、竪ロール50の円筒面52aと円錐面52bとの境にもR部52cが形成されている。これらR部43c、52cの互いに対向する領域は、逃がし空間64の副空間部分64bを画成する逃がし成形面として提供される。以下、これら逃がし成形面については同符号43c、52cを付して説明する。

上記説明から明らかなように、逃がし空間64は、主空間部分64aと、この主空間部分64aをフランジ成形用空間62の先端縁部成形用空間部分62bに連ねる副空間部分64bとからなる。

上記逃がし成形面(R部)43c、52cは、その上縁で上記主部成形面42、51に対する傾斜角度が上記開先成形面(平坦面)43b、52bと等しく、下方に向かうにしたがって傾斜が徐々に緩やかになり、上記逃がし成形面43a,52aに連なる。その結果、この副空間部分64bでは、主空間部分64aに向かって厚さが緩やかに減少する。

【0030】

上記溝形鋼100が仕上げユニバーサル圧延機4により圧延されると、図6の実線で示すように、通過前の形状(想像線で示す)に比べて厚さを減じられるとともに、一対のフランジ102がウェブ101と直角になる。より正確には、フランジ102の主部102aの外側面102a’がウェブ101の外面と直角になる。

【0031】

上記仕上げユニバーサル圧延機4での圧延の際、溝形鋼100の開先面102y、102zが先端縁部成形用空間部分62bの2つの開先成形面43b、52bに当たるため、開先面102y、102zが仕上げ形状に成形されるとともに、フランジ102は幅方向の延びが抑制される。

【0032】

上記溝形鋼100のフランジ102は、上記開先成形面43b、52bによって規制されるものの、その先端縁部102bの一部は上記開先面102y、102zの成形と同時に逃がし空間64に入り込む。その結果、図6に示すように、フランジ102の先端縁部102bの先には、開先面102y、102zより突出した凸部102cが成形される。凸部102cの先端面がルートフェイス102xとなり、その幅は、逃がし空間64の厚さ(逃がし成形面43c、52c間または逃がし成形面43a,52a間の距離)によって決定される。

【0033】

上記フランジ102の幅H(図6参照)は成形条件の変化により変動するが、本実施形態では、このフランジ102の幅Hの許容誤差範囲が、フランジ102の先端位置、すなわちルートフェイス102xの位置が図7に符号hで示す範囲になるように、孔型60の開先成形面43b、52bの位置を設定する。

【0034】

フランジ102の幅Hが許容誤差範囲で最小の場合には、ルートフェイス102xは図7において符号haで示すように、逃がし成形面43c、52cにより画成された副空間部分64bに位置する。フランジ102の幅Hが許容誤差範囲で最大の場合には、ルートフェイス102xは図7において符号hcで示すように、逃がし成形面43a,52aにより画成された厚みが一定の主空間部分64aに位置する。

【0035】

上述したように、フランジ102の幅Hが最小の時、すなわちルートフェイス102xが最も高い位置haにある時には、図8(A)に示すように凸部102cの突出量は最も小さい。フランジ102の幅Hが最大の時、すなわちルートフェイス102xが最も低い位置hcにある時には、図8(C)に示すように凸部102cの突出量は最も大きい。フランジ102の幅Hが中間値にある場合には、図8(B)に示すように、凸部102cの突出量も中間の大きさになる。

【0036】

本実施形態では、上述したように凸部102cの高さの変動に応じて、ルートフェイス102xの幅も変動する。このルートフェイス102xの幅を図8(A)〜(C)において符号Wa,Wb,Wcで示す。このルートフェイス102xの幅の変動は、小さく抑えることができる。なぜなら、上記逃がし空間64の副空間部分64bの厚さが、下方に向かって変化するものの、その変化の度合は開先成形面43b、52bによって形成されたフランジ成形用空間62の先端縁部成形用空間部分62bの変化の度合に比べて小さいからであり、また、主空間部分64aの厚さは一定になっているからである。その結果、フランジ102の幅が許容誤差範囲で変動しても、ルートフェイス102xの幅を適切な範囲に収めることができる。フランジ102の幅Hが最小の場合に対応するルートフェイス102xの幅Waは、ルートフェイス102xの幅の許容誤差の下限値より大きい。また、フランジ102の幅Hが最大の場合に対応するルートフェイス102xの幅Wcは、ルートフェイス102xの幅の許容誤差の上限値より小さい。

【0037】

上記仕上げユニバーサル圧延機4で圧延された形鋼100は、当該圧延機4の誘導ローラ機構(図示しない)に案内されて搬出される。

【0038】

上記のようにして圧延された2本の溝形鋼100は、図9に示すようにフランジ102の先端縁部同士を溶接されて、断面矩形の建築材となる。以下、溶接工程を図10を参照しながら説明する。図10(A)に示すように、フランジ102の先端縁部のルートフェイス102xを互いに接合する。これにより、一対の開先面102yにより内側の開先151が形成され、一対の開先面102zにより外側の開先152が形成される。上述したルートフェイス102xの幅を符号Wで示す。

【0039】

次に、図10(B)に示すように、開先151,152の一方、例えば内側の開先151での溶接を最初に行う。この溶接工程では、溶接材料201のみならず、開先面102yおよびルートフェイス102x近傍の母材(溝形鋼100の材料)が溶融する。この溶融範囲を図において符号F1で示す。ルートフェイス102x近傍では、一対の溝形鋼100の母材同士が直接溶接される。この溶接工程において、ルートフェイス102xは十分な幅を有しているので、外側の開先152寄りの部分は面接触したまま溶融せずに残る。ルートフェイス102xが狭すぎると、ルートフェイス102x近傍の溶融母材が開先152へと流れ出て溶接ができなくなってしまうが、本実施形態ではそのような不都合を回避でき、開先151側での溶接を確実に行うことができる。

【0040】

次に、図10(C)に示すように、外側(他方)の開先152での溶接を行う。この溶接工程でも、溶接材料202のみならず、開先面102zおよびルートフェイス102x近傍の母材が溶融する。この溶融範囲を図において符号F2で示す。ルートフェイス102x近傍では、一対の溝形鋼100の母材同士が直接溶接される。

上記ルートフェイス102xの幅Wが広過ぎると、ルートフェイス102xにおいて、符号F1で示される母材同士の溶接領域と、符号F2で示される母材同士の溶接領域との間に、母材同士が面接触しているだけで溶接されない領域が残されてしまい、溶接不良が生じる。しかし、本実施形態では、ルートフェイス102xの幅Wが適切な範囲に制限されているので、図示のように上記範囲F1、F2がルートフェイス102xにおいて完全に重なるので、ルートフェイス102xの全領域で母材同士が直接溶接され、溶接不良の発生を防止することができる。

【0041】

本実施形態は、上記のような完全溶込み溶接の場合、すなわち母材同士を直接溶接することが求められる場合のみならず、上記範囲F1,F2がルートフェイス102xにおいて離間していてもよい場合等にも適用でき、その場合には下記の利点を有する。

ルートフェイス102xが狭過ぎないことによる利点は、上記完全溶込み溶接の場合と同様である。ルートフェイス102xが広過ぎないことによる利点は、開先151,152を十分に確保でき、これにより溶接材料201,202の溶け込み量を十分に確保でき、溶接を確実に行うことができる点である。

【0042】

上記フランジ幅の許容誤差範囲、換言すればルートフェイスの位置の許容範囲の設定の仕方には、種々の態様が可能である。例えば、フランジ102の幅Hが最小の場合に、ルートフェイス102xが副空間部分64bと先端縁部成形用空間部分62bの境に位置するようにしてもよい。

図11(A)に示すように、ルートフェイスの位置の許容範囲hの全領域を逃がし空間64の主空間部分64aに設定していてもよい。この場合には、フランジ幅の許容誤差範囲での変動に拘わらず、ルートフェイス幅は実質的に一定になる。

図11(B)に示すように、許容範囲hを、フランジ成形用空間62の先端縁部成形用空間62bから逃がし空間64にわたって設定してもよい。

【0043】

図12(A)に示す実施形態では、水平ロール40の凸部43の平坦面43aと円錐面43bとの間に、円筒面43xと環状の平坦面43yが形成されている。また、竪ロール50の環状凸部52には、円筒面52aと円錐面52bとの間に環状の平坦面52xと円筒面52yが形成されている。

この実施形態では、上記平坦面43yと上記円筒面52yの、互いに対向する領域が、逃がし空間64を形成する逃がし成形面となる。また、上記円筒面43xと上記平坦面52xが、ルートフェイスが当たる段差となり、これによりフランジ幅の上限を決定する。

図12(B)に示すように、水平ロール40にのみ円筒面43xと平坦面43yを形成してもよいし、図12(C)に示すように、竪ロール50にのみ平坦面52xと円筒面52yを形成してもよい。

【0044】

図13は、溝形鋼100の外側にのみ開先面102zを成形する実施形態を示す。この実施形態では、水平ロール40の平坦な側面42が、フランジ成形用空間62の主部62a,先端縁部62bおよび逃がし空間64を成形するための連続した面一の成形面(主部成形面、先端縁部成形面、逃がし成形面)となる。他の構成は最初の実施形態と同様である。

なお、溝形鋼の内側にのみ開先面を形成する場合には、竪ロールの周面が、フランジ成形用空間の主部,先端縁部および逃がし空間を形成するための連続した成形面(主部成形面、先端縁部成形面、逃がし成形面)となる。

【0045】

図14は、H形鋼300の熱間圧延に適用した実施形態を示す。この実施形態では、上側水平ロール30も下側ロール40と同様の凸部33を有し、竪ロール50の上端部にも下端部と同様の環状凸部53を有する。H形鋼300のフランジ302の上下の先端縁部の成形は、溝形鋼100の場合と同様であるので説明を省略する。

【0046】

本発明は、上記実施例に制約されず、種々の態様を採用することができる。例えば、開先面は平坦面でなく、曲面をなしていてもよい。

形鋼の開先面とルートフェイスは、仕上げユニバーサル圧延機の直前の圧延機ではなく、それより前の圧延機で成形してもよい。

仕上げユニバーサル圧延機により下流側にも圧延機を装備する場合には、この下流側の圧延機は開先面とルートフェイスの仕上げ形状に影響を与えない圧延のみを行う。

本発明は、溝形鋼やH形鋼に制約されず、フランジ先端を溶接する必要があるあらゆる形鋼に適用することができる。

【産業上の利用可能性】

【0047】

本発明は、フランジの先端縁部を溶接することが予定されている溝形鋼やH形鋼の熱間圧延に適用することができる。

【符号の説明】

【0048】

4 仕上げユニバーサル圧延機

42 主部成形面

43a 逃がし成形面

43b 開先成形面

43c R部(逃がし成形面)

51 主部成形面

52a 逃がし成形面

52b 開先成形面

52c R部(逃がし成形面)

60 孔型

62 フランジ成形用空間

62a 主部成形用空間部分

62b 先端縁部成形用空間部分

64 逃がし空間

64a 逃がし空間の主空間部分

64b 逃がし空間の副空間部分

100 溝形鋼(形鋼)

101 ウェブ

102 フランジ

102a フランジの主部

102b フランジの先端縁部

102c 凸部

102x ルートフェイス

102y、102z 開先面

【特許請求の範囲】

【請求項1】

フランジの先細の先端縁部に開先面とルートフェイスとを有する形鋼を、仕上げユニバーサル圧延機により仕上げ形状に成形する、形鋼の熱間圧延方法において、

上記仕上げユニバーサル圧延機の孔型は、上記フランジを仕上げ形状に成形するフランジ成形用空間を備え、このフランジ成形用空間は、上記フランジの主部を成形するための主部成形用空間部分と、上記先端縁部を成形するための先端縁部成形用空間部分とを有し、

上記主部成形用空間部分は、一対の主部成形面により画成され、上記先端縁部成形用空間部分は、上記主部成形面にそれぞれ連なる一対の先端縁部成形面によって画成され、これら一対の先端縁部成形面のうちの少なくとも一方は、上記主部成形面に対して傾斜していて上記開先面を仕上げ形状に成形する開先成形面として提供され、

さらに、上記仕上げユニバーサル圧延機の孔型は、上記フランジ成形用空間の上記先端縁部成形用空間部分に連なり上記主部成形用空間部分より狭い幅の逃がし空間を有し、

この逃がし空間を画成する一対の逃がし成形面のうち上記開先成形面に連なる逃がし成形面に関し、当該逃がし成形面の上記主部成形面に対する角度が、上記開先成形面の上記主部成形面に対する角度より小さくなっており、

上記仕上げユニバーサル圧延機による仕上げ圧延の際、上記フランジの幅が許容誤差範囲において最大の場合には、上記フランジの先端縁部の一部が上記逃がし空間に入り込むことにより、先端面に上記ルートフェイスを有する凸部を成形することを特徴とする形鋼の熱間圧延方法。

【請求項2】

上記仕上げ圧延の際、上記フランジの幅が許容誤差範囲において最小の場合には、上記ルートフェイスが先端縁部成形用空間と逃がし空間の境に位置するか、または上記ルートフェイスが上記逃がし空間に位置して上記凸部が成形されることを特徴とする請求項1に記載の形鋼の熱間圧延方法。

【請求項3】

上記逃がし空間は、上記一対のほぼ平行をなす逃がし成形面により画成された主空間部分を含み、上記仕上げ圧延の際、上記フランジの幅が許容誤差範囲において最大の場合には、形鋼のフランジの先端縁部の一部が上記逃がし空間の主空間部分に入り込むことを特徴とする請求項2に記載の形鋼の熱間圧延方法。

【請求項4】

熱間圧延により成形されたフランジを備え、このフランジの先端縁部が先細となり、少なくとも片側に開先面を有する形鋼において、

上記フランジには、上記先端縁部から突出する凸部が形成され、この凸部の先端面がルートフェイスとなり、この凸部の上記開先面に連なる側面が、当該開先面よりも緩やかな傾斜をなすかフランジの主部の側面とほぼ平行をなしていることを特徴とする形鋼。

【請求項1】

フランジの先細の先端縁部に開先面とルートフェイスとを有する形鋼を、仕上げユニバーサル圧延機により仕上げ形状に成形する、形鋼の熱間圧延方法において、

上記仕上げユニバーサル圧延機の孔型は、上記フランジを仕上げ形状に成形するフランジ成形用空間を備え、このフランジ成形用空間は、上記フランジの主部を成形するための主部成形用空間部分と、上記先端縁部を成形するための先端縁部成形用空間部分とを有し、

上記主部成形用空間部分は、一対の主部成形面により画成され、上記先端縁部成形用空間部分は、上記主部成形面にそれぞれ連なる一対の先端縁部成形面によって画成され、これら一対の先端縁部成形面のうちの少なくとも一方は、上記主部成形面に対して傾斜していて上記開先面を仕上げ形状に成形する開先成形面として提供され、

さらに、上記仕上げユニバーサル圧延機の孔型は、上記フランジ成形用空間の上記先端縁部成形用空間部分に連なり上記主部成形用空間部分より狭い幅の逃がし空間を有し、

この逃がし空間を画成する一対の逃がし成形面のうち上記開先成形面に連なる逃がし成形面に関し、当該逃がし成形面の上記主部成形面に対する角度が、上記開先成形面の上記主部成形面に対する角度より小さくなっており、

上記仕上げユニバーサル圧延機による仕上げ圧延の際、上記フランジの幅が許容誤差範囲において最大の場合には、上記フランジの先端縁部の一部が上記逃がし空間に入り込むことにより、先端面に上記ルートフェイスを有する凸部を成形することを特徴とする形鋼の熱間圧延方法。

【請求項2】

上記仕上げ圧延の際、上記フランジの幅が許容誤差範囲において最小の場合には、上記ルートフェイスが先端縁部成形用空間と逃がし空間の境に位置するか、または上記ルートフェイスが上記逃がし空間に位置して上記凸部が成形されることを特徴とする請求項1に記載の形鋼の熱間圧延方法。

【請求項3】

上記逃がし空間は、上記一対のほぼ平行をなす逃がし成形面により画成された主空間部分を含み、上記仕上げ圧延の際、上記フランジの幅が許容誤差範囲において最大の場合には、形鋼のフランジの先端縁部の一部が上記逃がし空間の主空間部分に入り込むことを特徴とする請求項2に記載の形鋼の熱間圧延方法。

【請求項4】

熱間圧延により成形されたフランジを備え、このフランジの先端縁部が先細となり、少なくとも片側に開先面を有する形鋼において、

上記フランジには、上記先端縁部から突出する凸部が形成され、この凸部の先端面がルートフェイスとなり、この凸部の上記開先面に連なる側面が、当該開先面よりも緩やかな傾斜をなすかフランジの主部の側面とほぼ平行をなしていることを特徴とする形鋼。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−31876(P2013−31876A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−145029(P2012−145029)

【出願日】平成24年6月28日(2012.6.28)

【出願人】(000110251)トピー工業株式会社 (255)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年6月28日(2012.6.28)

【出願人】(000110251)トピー工業株式会社 (255)

【Fターム(参考)】

[ Back to top ]