Fターム[4E016EA06]の内容

圧延ロール、圧延スタンド、圧延機の駆動 (1,476) | 圧延ロールの材料 (261) | 表面層 (131) | 超硬合金 (28)

Fターム[4E016EA06]に分類される特許

1 - 20 / 28

製鉄設備用ロールの製造方法

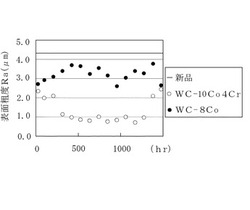

【課題】耐摩耗性や靭性に優れる他、皮膜の長寿命化に優れる製鉄設備用ロールを提供する。

【解決手段】ロール表面に、4〜10質量%のCoと残部WCからなるWC−Coサーメット溶射材料を溶射して製鉄設備用ロールを製造する際に、η相の含有率が10質量%以下であるWC−Co溶射材料を、フレーム温度を3000℃以下としかつ、粒子速度を300m/s以上とする高速フレーム溶射法によってWC−Co溶射皮膜を被覆成形するロールの製造方法。

(もっと読む)

圧延ロールおよび圧延ロールの再利用方法

【課題】外層にクラックが生じてもロール全体が割損するのを防ぐことができ、熱間圧延の際に熱膨張係数の差による引っ張り応力によって外層にクラックが発生することもなく、また圧延ロールを形成する材料を十分有効に利用することが可能な圧延ロールと、そのような圧延ロールについての有効な再利用方法を提供する。

【解決手段】外周に圧延部2を有する外層部3の内周に内層部4が嵌合して一体に回転可能とし、これら外層部3と内層部4とをともに超硬合金により形成した圧延ロール1とする。また、超硬合金によって一体に形成された圧延ロールの外周部を除去して外径を小さくし、圧延ロール1の内層部4として再利用する。あるいは、圧延ロール1の外層部3から内層部4を取り外して他の外層部の内周に嵌合する。

(もっと読む)

粗度転写効率に優れた調質圧延機および調質圧延方法

【課題】金属ストリップが所望とする表面粗度、特に軟質材、さらには硬質材の金属ストリップが所望とする表面粗度を有する金属ストリップを効率的に製造するができるダルワークロールを用いた調質圧延機を提供する。

【解決手段】表面粗度が1μmRa以上、ロール径が1000mm以上、1400mm以下のダルワークロール1、2を備え、0.2%耐力が350MPa以下の金属ストリップSを伸び率0.2%以上、3.0%以下で圧延する調質圧延機である。また、表面粗度が1μmRa以上、ロール径が1000mm以上、1400mm以下、且つ、ロール表層のヤング率が450GPa以上のダルワークロール1、2を備え、0.2%耐力が350MPaを超える金属ストリップSを伸び率0.2%以上、3.0%以下で圧延する調質圧延機である。

(もっと読む)

圧延ロール及び鋼帯の圧延方法

【課題】サーマルクラウンの成長が抑制され、且つサーマルクラウンプロフィル変化を大幅に緩和することが可能な圧延ロールを提供する。

【解決手段】外層1、中間層2及び軸材3で構成される圧延ロールであって、外層1を構成する材料と中間層2を構成する材料の熱伝導率が、軸材3を構成する材料の熱伝導率よりも大きいことを特徴とする。温度上昇の大きい外層1と中間層2において被圧延材からの入熱をロール軸方向に積極的かつ効率的に拡散させ、外層1と中間層2の熱膨張量の絶対値とロール軸方向での急峻なサーマルクラウンプロフィル変化を抑制することができる。

(もっと読む)

圧延機及びそれを備えたタンデム圧延機

【課題】硬質材及び薄板材圧延のため、より小径の作業ロールを使用可能とし、高い生産性や高い製品品質の帯板を得ることができる圧延機及びそれを備えたタンデム圧延機を提供する。

【解決手段】帯板1を圧延する上下1対の作業ロール2と、この上下1対の作業ロール2を支持する各々上下1対の中間ロール3と、この上下1対の中間ロール3を支持する各々上下1対の補強ロール4から成り、前記作業ロールの圧延可能な板幅内,外に支持ロールを有しない6段式の圧延機や中間ロールの無い4段式の圧延機において、前記作業ロールが駆動されると共に、同作業ロールは、小径で超硬合金やセラミックス等の高い縦弾性係数の材質を使用した。

(もっと読む)

作業ロールシフト機能を具備した圧延機

【課題】一端が先細り状に形成される作業ロールをその軸方向にシフトさせ、圧延材のエッジドロップを制御する際に、圧延材の幅方向両端部による作業ロールへの磨耗傷の発生を抑えることにより、その表面に転写傷のない高品質の圧延材を圧延することができる作業ロールシフト機能を具備した圧延機を提供する。

【解決手段】ロール先端に向かうに従ってロール径が漸次小さくなる先細り部31b,32bをロール胴部31a,32aの一端に有し、且つ、先細り部31b,32bがその軸方向において反対側に位置するように圧延材1を挟持する上下一対の作業ロール22a,22bと、作業ロール22a,22bをその軸方向にシフトさせるロールシフト装置40,50とを有するリバース圧延機11であって、作業ロール22a,22bにおけるロール胴部31a,32aの表面を、セラミックス材または超硬合金材で形成する。

(もっと読む)

熱間圧延機用ワークロールとその製造方法

【課題】本発明は、金属板の熱間圧延、とりわけ薄鋼板の熱間仕上圧延において、ワークロールに発生するサーマルクラウンを抑えて、そのことにより、通板性が良好で安定した圧延と圧延後の金属板や薄鋼板の形状品質の向上を可能とする熱間圧延機用ワークロールおよびその製造方法を提供する。

【解決手段】ワークロールは、炭素鋼製または合金鋼製の軸材、Fe−Ni合金製の中間層およびハイス系材料製の外層からなる複合ロールであり、バレル部において、軸材はロール胴長方向の中央部の外周に凹部を有し、中間層は該凹部に形成されて、軸材と中間層とで円柱状体を形成し、該円柱状体の外周に外層が形成されている。製造方法は連続鋳掛方法を採用することができる。

(もっと読む)

駆動シャフト及びローラリングを備えるローラ並びにこのようなローラを組立てる方法

一方では一定の外径と一定の長さとを有する円筒形の外表面(6)を有する駆動シャフト(1)と、他方ではより短いローラリング(2)とを具備するタイプのローラであって、ローラリングが、硬い材料から作成される外部リング(4)と、外部リングと同軸であると共により延性のある材料から作成される内部リング(3)とを含み、内部リングが、一定の内径を有する円筒形の内面を含み、かつ一方では冶金的なやり方で外部リングに永続的に結合され、他方では、駆動シャフトから外部リングにトルクを伝達するために、駆動シャフトと回転方向に固く接続されるローラに関する。本発明によれば、駆動シャフトとローラリングとの間における、回転方向に固い結合作用は、締りばめ接合のみからなり、この締りばめ接合は、駆動シャフトの外表面と内部リングの内面との間で行われ、駆動シャフトの外径の少なくとも0.01%の締めしろを有する。  (もっと読む)

(もっと読む)

金属シート成形用ロールおよび金属シートの成形方法

【課題】金属の塑性変形を利用して金属シート表面に凸部を成形できる金属シート成形用ロールおよびそれを用いる金属シートの成形方法を提供することである。

【解決手段】 同一の軸線を有する第1胴部10、第2胴部11、12および軸部13、14を含み、第1胴部10を、その表面に複数の凹部が形成されるロール部材とし、第2胴部11、12を、第1胴部10の軸線方向の両端面20a、20bから第1胴部10に離反する方向に延び、その径が第1胴部10の軸線方向端部の径よりも小さいロール部材とし、軸部13、14を、第2胴部11、12の軸線方向の端面21a、21bから第1胴部10に離反する方向に延び、その径が第2胴部11、12の径よりも小さいロール部材とし、第1胴部10と第2胴部との間に段差がある金属シート成形用ロールを用いて金属シートを加圧成形する。

(もっと読む)

鋼帯の熱間圧延方法

【要 約】

【課 題】 オンラインロールグラインダを効果的に使用して超硬ロールによる鋼帯の熱間圧延を行う。

【解決手段】 オンラインロールグラインダの砥石のオフセット量Hをおおむねゼロとするか、オンラインロールグラインダの砥石の砥粒硬度をワークロール表層と同等またはそれ以下とする。

(もっと読む)

仕上げ圧延機におけるクラウン・エッジドロップ制御圧延機および圧延方法

【課題】熱延鋼板のクラウン・エッジドロップをサイクル全体にわたり小さくすることが可能な圧延機および圧延方法を提供する。

【解決手段】バレルの端部に設けた先細り部が上下で互いに逆向きになるよう、上下のワークロールをスタンドに組み込み、前記先細り部が被圧延材の両エッジ部に位置するように上下のワークロールをロール軸方向反対向きにシフトさせるロール軸方向シフト機構を具備した圧延機において、上下のワークロールに外層が超硬合金スリーブからなるロールを用いたことを特徴とする仕上げ圧延機におけるクラウン・エッジドロップ制御圧延機およびそれを用いた圧延方法。

(もっと読む)

極薄熱延鋼板の製造方法

【課題】仕上げ圧延機出側板厚が1.0mm以下である極薄熱延鋼帯を歩留りよく安定して製造し得る極薄熱延鋼板の製造方法を提供する。

【解決手段】複数の圧延スタンドからなる仕上げ圧延機を用い、仕上げ圧延機出側板厚が1.0mm以下である極薄熱延鋼帯を製造する際、当該圧延スタンドのワークロール直径D、当該圧延スタンドの出側板厚hとしたとき、D/h>500となる圧延スタンドの上下のワークロールに、圧延部外層が超鋼合金からなるロールを用いる。

(もっと読む)

熱間圧延鋼帯の製造方法と仕上圧延機

【課題】シートバーがハイテンのように高強度鋼の場合や僅かな材質ムラにより圧延荷重が大きく変動する場合でも仕上圧延機内での蛇行量を小さく抑えながら熱間圧延鋼帯を製造することのできる熱間圧延鋼帯の製造方法と仕上圧延機を提供する。

【解決手段】粗圧延されたシートバー2を仕上圧延機3により仕上圧延して熱間圧延鋼帯1を製造するに際して、仕上圧延機3の複数の圧延スタンド4A〜4Gのうちワークロール5がクロスした圧延スタンドとして、ワークロール周面部が超硬合金で形成された圧延スタンド4Gを用いて熱間圧延鋼帯1を製造する。

(もっと読む)

鋼の熱間圧延方法

【課題】安定して小さいクラウンの熱延鋼帯を得ることができる鋼の熱間圧延方法を提供する。

【解決手段】上下のワークロールに圧延部外層が超硬合金スリーブであるロールを用い、圧延の進行に伴い、ワークロールの最大直径部と接触するバックアップロールの近傍部分でロール摩耗が促進するのを抑制するため、ワークロールとバックアップロール間へ潤滑剤を供給するようにしたことを特徴とする鋼の熱間圧延方法。

(もっと読む)

熱間圧延鋼帯の製造方法と仕上圧延機用ワークロール

【課題】粗圧延機から仕上圧延機に供給される鋼スラブがハイテンのように高強度で、かつ幅方向の材質ムラによる左右バランスのズレが大きくなりやすい場合でも品質の低下や蛇行の発生を招くことなく熱間圧延鋼帯を高効率で製造することのできる熱間圧延鋼帯の製造方法と仕上圧延機用ワークロールを提供する。

【解決手段】加熱された鋼スラブを粗圧延し、次いで複数の圧延スタンドを有する仕上圧延機により仕上圧延して熱間圧延鋼帯を製造するに際して、複数の圧延スタンドのうち少なくとも1つの圧延スタンドのワークロール2の周面部が超硬合金で形成され、かつ超硬合金で形成されたワークロール2の周面部の研磨目8がワークロール軸方向とほぼ平行に形成されている仕上圧延機を用いる。

(もっと読む)

耐リジング性と熱延板表面品質に優れるフェライト系ステンレス鋼板の熱間圧延方法

【課題】耐リジング性と熱延板表面品質の両方を満足した熱延鋼板を安定して得ることができるフェライト系ステンレス鋼板の熱間圧延方法を提供する。

【解決手段】仕上げ圧延機の少なくとも一つのスタンドのワークロールに、圧延部表層が超硬合金からなるロールを用いるフェライト系ステンレス鋼板の熱間圧延方法において、圧延部表層が超硬合金スリーブ2からなるワークロールを組み込んだスタンドの圧下率を35%以上55%以下とする。

(もっと読む)

鋼管素材に好適な熱延鋼板の製造方法

【要 約】

【課 題】効率的かつ安価に表面性状に優れた鋼管素材を得る。

【解決手段】鋼管素材の成分に応じ、仕上げ圧延機のスタンドのうちワークロールと被圧延材間で焼き付きが生じやすいスタンドをあらかじめ決めておき、あらかじめ決めた特定スタンドのワークロールに、圧延部外層が超硬合金スリーブからなるロールを組み込むことを特徴とする鋼管素材に好適な熱延鋼板の製造方法。

(もっと読む)

金属箔加工用ローラ

【課題】厚さ数十ミクロン程度の金属箔を加工して、金属箔の表面に、寸法が数ミクロン〜数十ミクロンで、形状がほぼ均一な凸部を、工業的な規模で効率良く形成する。

【解決手段】 少なくとも表層部が、ロックウェル硬度がCスケールでHRC60〜80であり、かつ抗折力が3GPa〜6GPaである金属材料を含有するローラの周面に、複数の凹部を形成して金属箔加工用ローラとする。この金属箔加工用ローラを用いて金属箔を加圧成形する。

(もっと読む)

熱延鋼帯のデスケーリング冷間圧延方法及び圧延用ワークロール

【課題】熱延鋼帯の熱延スケールを機械的に除去する冷間圧延(デスケーリング圧延)のワークロールの耐スポーリング性を高め、該ロールの耐久性・安定性を改善し、デスケーリング圧延の安定操業を確保する。

【解決手段】熱延鋼帯を、酸洗処理に先立って冷間圧延に付し、鋼帯表面に付着している熱延スケールをロールの圧下力で破砕剥離するデスケーリング方法において、ロール胴部の表層部が784N/mm3/2以上の破壊靱性KICを有するワークロールを使用して冷間圧延する。ワークロールの表層部は、例えばWC-Co系超硬合金(好ましくはWC量:75〜80体積%)により形成される。該ワークロールは、ロール軸芯部材(12)と表層部(11)からなる席層構造とし、表層部(11)に上記合金を適用した複合ロール構造とすることができる。

(もっと読む)

超硬合金ワークロールを用いた熱間圧延方法

【要 約】

【課 題】圧延が進行しても板クラウン・形状制御能力を維持しつつ、被圧延材の板クラウン・形状に応じて被圧延材を圧延することが可能な超硬合金製のワークロールを用いた熱間圧延方法を提供する。

【解決手段】ロールバレルの外形が軸方向位置にて上下で互いに補完し合うイニシャルロールカーブで形成されている上下一対のワークロールに、超硬合金製スリーブ外層を有する複合ロールを用いる。

(もっと読む)

1 - 20 / 28

[ Back to top ]