Fターム[4E028CA02]の内容

他に分類されない板、線、管の製造と清浄 (990) | 電縫管等 (451) | 板、条からの成形 (128) | ロールによるもの (80)

Fターム[4E028CA02]に分類される特許

21 - 40 / 80

鋼管杭用高強度電縫鋼管およびその製造方法

【課題】鋼管杭用高強度電縫鋼管およびその製造方法を提供する。

【解決手段】鋼帯に、常温で、ロール成形、電縫溶接、さらにサイジング(縮径)からなる電縫造管工程において、管円周方向の降伏比が85〜95%となるように、管円周方向に1〜5%の圧縮の加工歪を調整して付与する。前記鋼帯は、C:0.02〜0.25%、Si:0.5%以下、Mn:2.0%以下、P:0.05%以下、S:0.03%以下を含み、あるいはさらにAl:0.01〜0.10%含有し、残部Feおよび不可避的不純物からなる組成を有する。なお、前記組成に加えてさらに、Nb:0.10%以下、Ti:0.10%以下、V:0.10%以下のうちから選ばれた1種または2種以上、および/または、Cu:0.5%以下、Ni:0.5%以下、Mo:0.5%以下、Cr:0.5%以下のうちから選ばれた1種または2種以上を含有してもよい。

(もっと読む)

電縫溶接鋼管の製造における帯鋼溶接継目部の破断抑制方法

【課題】帯鋼を巻き戻して溶接継ぎし、連続的に管状にロール成形した後、向かい合った鋼板のエッジ部を電気抵抗溶接して製造する電縫溶接鋼管の製造工程において、溶接割れ感受性の高い鋼種においても溶接継目部が破断することなく、連続造管を可能とする。

【解決手段】先に巻き戻された帯鋼の後端と次に巻き戻された帯鋼の先端とを溶接継ぎした後、帯鋼の溶接継目部を前記ロール成形前に加熱処理して一旦オーステナイトに変態させ、ついで徐冷して鋼帯溶接継目部の延性を改善する。

(もっと読む)

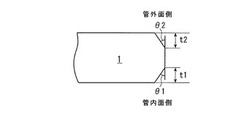

電縫溶接部の耐サワー特性に優れた高強度厚肉ラインパイプ向け電縫鋼管の製造方法

【課題】電縫溶接部の酸化物の形状および分散状態を最適化し、組成を最適化することで、電縫溶接部の耐サワー特性に優れた高強度厚肉ラインパイプ向電縫鋼管を安定的に製造する。

【解決手段】特定組成の帯鋼(管素材1)を連続的に払い出しつつ管状にロール成形し、両端部を衝合し電縫溶接するにあたり、払い出し後から電縫溶接前までの途上で、管素材の被衝合端部を塑性変形させて被衝合端部の開先形状を、管内面側では開先角度θ1=5〜50°、開先深さt1=(1/10〜49/100)×板厚、管外面側では開先角度θ2=5〜50°、開先深さt2=(1/10〜49/100)×板厚、の範囲内とすることにより、電縫溶接部における、溶接シーム面内の長辺最大長さ:50μm以下、溶接シーム面に垂直な方向の厚さ:3μm以下、長辺最大長さと厚さの比であるアスペクト比:5以上の酸化物の存在面積率を20%以下とする。

(もっと読む)

低サイクル疲労特性に優れた自動車足回り部品とその製造方法

【課題】低サイクル疲労特性に優れた自動車足回り部品とその製造方法を提供する

【解決手段】本発明の自動車足回り部品は、部品を構成する鋼材のミクロ組織の80%以上がベイナイトであり、かつ成形後の部品の低サイクル疲労亀裂の起点となる部位の板厚tと外表面曲率半径Rとの比R/tの値が5以下であるので、成形後の部品に疲労亀裂の発生及び進展を促進する微小ボイドが少なく、(211)面のX線半価幅の値が5(deg)以下であり、また組織がベイナイト主体で均一な為、疲労損傷が局所化せず、疲労特性に優れる。また、ベイナイト主体で均一な為、低サイクル疲労域での高い応力振幅に対しては、同一強度レベルのDP鋼のようなフェライト相主体の組織よりも、降伏応力が高い為に、繰り返し応力に対する転位のすべり抵抗が高く、疲労亀裂の発生を抑制できる。

(もっと読む)

電縫管の内面ビ−ド切削支援システム

【課題】従来から電縫管内面ビ−ド切削は断続ビ−ド(溶接能力不足)、過大ビ−ド(溶接能力過大)により切削抵抗に変化をおこし、バイト刃先の欠けや、バイトの折損のため良質の造管を得られないばかりか多数のNG管を出していた。これは電縫管内面ビ−ド切削は管の内部で行われるためビ−ド切削の様子を見ることが出来ず、ビ−ド切削の良否の判定が遅れたりするからである。

【解決手段】ビ−ド切削装置であるマンドレル(2)に具備したひずみゲ−ジ(4)で切削抵抗を検出しコントロ−ラ−(9)内の演算回路(12)で処理を行うことにより切削抵抗を波形としてデスプレー(13)でとらえビ−ド切削の良否を判定出来る様にした事を特徴とした電縫管内面ビ−ド切削支援システムである。

(もっと読む)

溶接状態監視装置及び方法

【課題】溶融状態や突合せ状態等の電縫管の状態を、オンラインで且つ従来よりも正確に監視できるようにするための溶接状態監視装置及び方法を提供する。

【解決手段】鋼板の両端部を加熱して溶接する際に、該溶接部分から放射された光に基づく画像を拡大して撮像できるようにするためのレンズと、該画像を製造ラインの上流側から撮像し画像データに変換する撮像素子を有する撮像手段と、それによって得られた画像データに基づいて、前記溶接部分の鋼板の輝度情報又は温度情報を求め、求めた輝度情報又は温度情報から、前記溶接部分の鋼板の板厚方向における1次元の輝度情報又は温度情報を計算して、計算した1次元の輝度情報又は温度情報を用いて、該溶接部分における鋼板の溶融状態及び鋼板の突合せ状態を解析。

(もっと読む)

溶接部性状に優れる厚肉電縫鋼管の製造方法

【課題】電源の容量を大幅に増加させることなく、安定的に厚肉電縫鋼管の溶接欠陥の発生を抑制することが可能な、溶接部性状に優れる厚肉電縫鋼管の製造方法を提供する。

【解決手段】肉厚tが15.4mm以上の厚肉の鋼板又は鋼帯の側部の端面に、開先深さα[mm]と肉厚との比α/tが0.03以上、開先テーパー角θ[°]が4〜86°である開先を設け、肉厚t、開先深さα及び開先テーパー角θが、α/t < 3.43/θを満足することを特徴とする溶接部性状に優れる厚肉電縫鋼管の製造方法。開先テーパー角θ[°]は、60°未満であることが好ましい。

(もっと読む)

溶接鋼管の製造方法及びクラッシング設備

【課題】従来の溶接鋼管の製造方法及びクラッシング設備は、増肉される部位がエッジ側面から離れた部位となり、エッジ側面の厚み変化量が小さいので、エッジ部の形状不良が与える溶接2番部の厚みへの影響が残り、溶接2番部の厚みと母材部の厚みとの差が大きくなっている。

【解決手段】本発明による溶接鋼管の製造方法及びクラッシング設備は、オープンパイプを形成する前に、素材帯鋼3のエッジ側面3aに段付きロール41を押付けることによりエッジ側面3aの厚み方向に沿う中央部にノッチ形状の段差30を形成し、この後に、段差30を押拡げてエッジ側面3aの厚みを増大させる構成である。

(もっと読む)

化成処理性に優れた高加工性高強度鋼管およびその製造方法

【要 約】

【課 題】化成処理性に優れた高加工性高強度鋼管およびその製造方法を提供する。

【解決手段】 質量%で、C:0.05%以上、Si:0.7%超え、Mn:0.8%以上を含有する鋼板を母板とし、パイプ形状に加工するに際し、加工の各工程でそれぞれ付加される円周方向表面歪の絶対値の和が、公称歪で5%以上とする。これにより、Siを0.7%超えて含有する鋼板を用いて溶接鋼管としても、機械的研削、化学的な酸洗処理等を行うことなく、良好な化成処理性を具備する鋼管とすることができる。

(もっと読む)

化成処理性に優れた部材の加工方法

【課題】0.7質量%を超える高Si含有高強度部材の加工方法を提供する。

【解決手段】質量%で、C:0.05%以上、Si:0.7%超え、Mn:0.8%以上を含有する高強度鋼材に、加工の各工程でそれぞれ付加される所定方向の表面歪の絶対値の和が、公称歪で、5%以上となるように調整した加工を施し、所定形状の部材とする。これにより、Siを0.7%超えて含有しても、とくに、機械的研削、化学的な酸洗処理等を行うことなく、化成処理性が顕著に向上した部材とすることができる。

(もっと読む)

高密度エネルギービームで接合した溶接鋼管およびその製造方法

【課題】シームに溶接欠陥のない溶接鋼管、およびその溶接鋼管を効率良く製造する方法を提供する。

【解決手段】鋼帯1を連続的に搬送しつつ鋼帯の両側端部1a,1bが互いに対向するように円筒状に成形し、スクイズロール4a,4bで加圧しながら両側端部に高密度エネルギービーム10を照射して両側端部を全厚にわたって溶融し、両側端部を接合してシームを形成し、得られた溶接鋼管の外面側および内面側のシームの突出部を切削加工で除去し、次いで溶接鋼管の内面側に、表面から0.5mm以上の深さかつシームの2倍以上の幅にわたって再溶融して凝固させたシーム補修部を形成するとともにシームの中心線8とシーム補修部の中心線とを一致させる。

(もっと読む)

加工性に優れた高強度鋼管およびその製造方法

【要 約】

【課 題】シーム部を有し、加工性に優れた高強度鋼管を提供する。

【解決手段】質量%で、C:0.05〜0.25%、Si:0.5〜2.0%、Mn:1.0〜2.5%、P:0.020%以下、S:0.002%以下、Al:0.005〜0.08%、N:0.004%以下を含む組成と、シーム部の中心位置を基準に円周方向に±15°の範囲を除く領域の組織をマルテンサイト相が面積率で20〜60%含む組織とするとともに、さらに、該領域が、円周方向に450MPa以下の引張の残留応力を有し、さらに、該領域とそれ以外の領域との硬さ差ΔHVが、ビッカース硬さで250ポイント以下とする。この鋼管は、好ましくは、所定範囲のマルテンサイトを含む組織を有する鋼板を素材として、該素材に加工歪の付加が少ないロール成形工程、シームアニール工程等の製造工程を採用することにより得られる。加工歪の付加が少ないロール成形工程としては、ケージロール方式のロール成形方法や、成形フラワーを卵形形状とするロール成形方法が例示できる。これにより、引張強さ590MPa以上の高強度を有し、該高強度に適応した高い伸び値を有し、加工性に優れた高強度鋼管となる。

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【要 約】

【課 題】 従来の技術では、電縫管の耐座屈性能を十分向上させることはできない。

【解決手段】 帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管10となし、電縫溶接部に熱処理をした後、前記管を矯正する電縫管の製造方法であって、前記矯正するにあたり、回転矯正機8を用い、該回転矯正機のスタンド間距離を、(1)式:L≠D×π×tanα×A、の成立範囲内で設定する。L:回転矯正機のスタンド間距離、D:管の外径、π:円周率、α:回転矯正機のロール傾斜角、A:(N/2)±0.025の範囲内の数

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【課題】従来の技術では、真円度と耐座屈性能の両方に優れた電縫管を得ることが難しい。

【解決手段】帯板を通材Wしつつロール成形し、突き合せた板幅両端部を電縫溶接して管10となし、電縫溶接部に熱処理をした後、管を矯正する電縫管の製造方法であって、管を矯正するにあたり、回転矯正機8を用い、該回転矯正機のスタンド間距離を、管10の外径以上かつ管の外径の8倍以下に設定する。さらに、前記回転矯正機は計3スタンド以上で、最前段を入側スタンド、最後段を出側スタンド、それらの間のスタンドを中央スタンドとして、入側、出側両スタンドのロール高さをほぼ同じとし、中央スタンドのロール高さを入側、出側両スタンドのそれに対し+1mm以上、+40mm以下の範囲で上昇または下降させる。

(もっと読む)

耐座屈性能に優れる電縫管の製造装置

【要 約】

【課 題】 従来の技術では、電縫管の耐座屈性能を十分向上させることはできない。

【解決手段】 帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管となし、電縫溶接部に熱処理をした後、前記管を回転矯正機で矯正する電縫管の製造装置であって、前記回転矯正機は、一般のものではなく、複数のスタンドを有しこれらスタンドのスタンド間距離が可変とされてなる回転矯正機1である。

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【課題】耐座屈性能に優れるさ電縫管の製造方法を提供する。

【解決手段】帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管10となし、電縫溶接部に熱処理をした後、管を矯正する電縫管の製造方法であって、矯正するにあたり、回転矯正機8を用い、回転矯正機のロールには管外径以上の有効バレル長を有する鼓形ロールを用いる。

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【要 約】

【課 題】 従来の技術では、真円度と耐座屈性能の両方に優れた電縫管を得ることが難しい。

【解決手段】 帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管となし、電縫溶接部に熱処理をした後、管を矯正する電縫管の製造方法であって、管を矯正するにあたり、回転矯正機を用い、該回転矯正機の鼓形ロールの最小径を前記管の外径以上とする。

(もっと読む)

転がり摺動部材及び鋼管成形ロール用軸受

【課題】転がり摺動強度に優れた転がり摺動部材及び鋼管成型ロール軸受を提供する。

【解決手段】転がり軸受の外輪外径面に潤滑性を有するダイヤモンドライクカーボン(DLC)層を被覆し、1)DLC層は外輪外径面の母材に被覆され、2)母材のDLC層が被覆される部分の表面粗さRaが0.006μm以上0.4μm以下で、3)DLC層は、表面側から、主に炭素(C)からなるカーボン層(D5)、複合カーボン層(D4)、中間層(D3)、複合金属層(D2)、主にクロム(Cr)からなる金属層(D1)の5つの層を順に積層してなり、4)DLC層のカーボン層(D5)の厚さが0.5μm以上3.0μm以下で、5)DLC層の等価弾性定数が100GPa以上280GPa以下である。

(もっと読む)

中空スタビライザーの製造方法

【課題】製造コストを抑えつつ高い生産性及び加工性で製造することが可能な、疲労特性に優れた中空スタビライザーの製造方法を提供する。

【解決手段】C:0.15〜0.40質量%、Si:0.30質量%以下、Mn:0.3〜2.0質量%、P:0.030質量%以下、S:0.010質量%以下、Cr:0.2〜0.8質量%、Ti:0.005〜0.1質量%、sol.Al:0.005〜0.10質量%、N:0.010質量%以下、B:0.0010〜0.0070質量%を含み、残部がFe及び不可避不純物からなる組成を有するスラブを、800〜900℃の仕上温度で仕上圧延した後、550〜680℃の巻取温度で巻取って熱延鋼板を得る熱延工程と、前記巻取った熱延鋼板を電縫溶接した後、溶接ビード部のみをAc1変態点以下の温度で焼戻して電縫鋼管を得る工程と、前記電縫鋼管を中空スタビライザーに成形加工した後、前記中空スタビライザーの内面の平均冷却速度を50℃/秒以上として焼入れし、次いで400℃以下の温度で焼戻す工程とを順次行うことを特徴とする中空スタビライザーの製造方法とする。

(もっと読む)

角形鋼管の製造設備および製造方法

【課題】表面性状の良好な角形鋼管を安定して製造することができる角形鋼管の製造設備および製造方法を提供する。

【解決手段】円形管体23を角孔型ロールで整形して角形鋼管24にする定形ロール9と、角形鋼管24を所定長さに切断する切断機10との間に、角形鋼管24の表面欠陥を検査する表面検査装置11を設置する。表面検査装置11の入側に、水切り手段が設けられている。この表面検査装置が検出した表面欠陥の形態と検出位置に基づいて、当該表面欠陥の発生原因を特定し、当該表面欠陥が解消するように、関係する装置を調整することを特徴とする角形鋼管の製造方法。

(もっと読む)

21 - 40 / 80

[ Back to top ]