Fターム[4E063KA06]の内容

板、棒、管等の曲げ (4,439) | 曲げ条件、予備処理等 (243) | 張力又は圧縮力を付与するもの (19)

Fターム[4E063KA06]に分類される特許

1 - 19 / 19

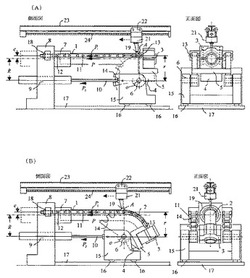

金属管の圧縮曲げ加工方法とその装置

【課題】生産性が高く、安価に曲げ加工できる金属管の圧縮曲げ加工方法とその装置を提供する。

【解決手段】曲げ加工すべき金属管1に対し曲げ中心Oから引いた垂線の足を点Aとし、金属管1の先部を点Aより前方の位置に於いて曲げアーム4上に、所定の曲げ半径Rとなるようにクランプする。曲げアーム4に、半径が偏差eだけ大きいr=R+eである圧縮車輪14を固定する一方、テールクランプ装置7に金属管1後部をクランプし、伝導部材11を圧縮車輪14で支持した状態で、金属管1を適宜の駆動装置9を用いて移動すると共に、金属管1を点Aの近傍に於いて加熱装置19により加熱する。金属管1の中心から偏差e点の軸線の伸びを、伝導部材11を用いて抑えることにより、駆動装置9の推力P2と、伝導部材11に生じた反力P1を加えた圧縮力P(=P1+P2)を付与しながら曲げ加工する。

(もっと読む)

曲げ加工部材、レール状部材及び画像形成装置

【課題】曲げ加工部材の折り曲げ部を挟んだ両面において高精度な平坦精度を得ることができる曲げ加工部材、並びに、その曲げ加工部材を用いたレール状部材、及び、画像形成装置を提供する。

【解決手段】板材を折り曲げて成形される形状の折り曲げ部を有する曲げ加工部材において、前記折り曲げ部の凹面側の曲率半径rを前記板材の板厚t以下とするとともに、前記折り曲げ部の凸面側に前記折り曲げ部の長手方向に垂直な複数の溝を有し、前記溝は、折り曲げ部を挟んだ両面側に開口し、底部が前記両面側の開口を結んだ直線状に形成され、前記溝の直線状の底部の長さLが前記曲率半径rの2倍よりも大きく、前記溝の最深部の深さdが前記板材の板厚tよりも小さい。

(もっと読む)

金属管の曲げ加工装置

【課題】圧縮制御を複雑化することなく、コンパクトな駆動源で効率良く金属管に圧縮力を付与して減肉を防ぐ。

【解決手段】金属管を環状に加熱する加熱手段と、加熱手段に向け金属管を推進させる推進手段と、金属管を把持すると共に支軸を中心として回動可能なアームと、推進手段による金属管の推進に伴い回動するアームを引き戻す引戻力を、支軸を支点としてアームに加え金属管に圧縮力をかける圧縮手段とを備える金属管の曲げ加工装置で、圧縮手段は、アームの、支軸側から見て金属管の把持点より外側位置に接続したチェーンと、チェーンを介してアームの外側位置に引戻力を作用させる油圧モータとを含む。更にアームの旋回軌道に沿うようにチェーンを円弧状に案内するチェーンガイドを備える。

(もっと読む)

板材成形方法、板材成形装置、板材成形装置の成形条件決定方法および板材成形装置の成形条件決定装置

【課題】板材を局所的に加熱して成形する際に、板材を精度良く加工することが可能な板材成形方法、板材成形装置、板材成形装置の成形条件決定方法および板材成形装置の成形条件決定装置を提供することを目的とする。

【解決手段】本発明に係る板材成形方法は、チタン製またはチタン合金製の板材10に引張り力を負荷した状態で、引張り力が負荷された板材10の成形部分を、成形目標の曲率を有する金型2に押し当てる押圧ステップと、板材10のうち少なくとも成形部分を、互いに平行な複数のライン上で連続的または断続的に加熱する加熱ステップとを含む。

(もっと読む)

金属管曲げ加工装置および方法

【課題】引張力を金属管に作用させて圧縮曲げを行う際に増肉率・減肉率を安定させる。

【解決手段】金属管8を環状加熱機構11で加熱しながら直進機構20で移動させるととも旋回機構30で旋回させて金属管8に圧縮力(Pn)を掛けつつ曲げ加工する際に引張力付与機構50にて金属管8の両端部を引っ張ることによっても金属管8に圧縮力(Pc)を付与する金属管曲げ加工装置60において、引張力付与機構50の引張力Pbを可変調整する引張力調整部材63と、直進機構20の推力Psを検出する推力検出部材62と、通常圧縮力Pnと付加圧縮力Pcとの合計圧縮力Paに対応した制御目標値PAから推力検出値Psを引いて引張力Pbを算出しこの引張力算出値Pbに基づいて引張力調整部材63を制御する制御部65とを備える。また、連結部61を傾動許容形にする。

(もっと読む)

金属板の曲げ加工時の限界条件の決定方法及びプレス成形時の金属板の曲げ加工部の不具合の予測方法

【課題】精度に優れたプレス成形時の金属板の曲げ加工部の不具合の予測方法を提供する。

【解決手段】金属板3に張力を印加した状態で金属板3に先細り形状のパンチ2を押し込んで曲げ加工を実施する際、張力及びパンチ2の先端半径を適宜変更して曲げ加工を行い、金属板3の曲げ部にネッキング、割れまたは破断を発生させない限界条件を、張力とパンチ3の先端半径との関係で予め求めておき、プレス成形金型を用いて別の金属板に曲げ加工部を設けるプレス成形をする際に、曲げ加工部に加わる加工時の張力を予め予測し、加工時の張力に基づき、限界条件を参照して、曲げ加工部におけるネッキング、割れまたは破断の発生の有無を予測するプレス成形時の金属板の曲げ加工部の不具合の予測方法を採用する。

(もっと読む)

プリテンショナを備えるリトラクタ用のパイプの製造方法

【課題】製造コストの増大を招来することなく、リトラクタの小型化を図ることが可能な、曲げ部分の内方側外周面から絞り部を設けたパイプの製造方法を提供する。

【解決手段】本発明では、先端部が絞り部Sの形状に合致した絞り部成形用凸部42を備える絞り部成形用部材40を用い、絞り部成形用凸部42が、直線状に延在したパイプ素材P″の曲げ部分Qとなる部位よりも一端部側においてその内方側外周面に当接するように、パイプ素材P″の他端部を弧状に変位させることにより曲げ成形を施し、曲げ成形が進行し、内方側外周面に絞り部成形用凸部42が当接した以降、曲げ部分Qの内方側外周面と絞り部成形用部材40の絞り部成形用凸部42とを互いに押圧させて絞り部Sを成形したリトラクタ用パイプを製造する。

(もっと読む)

曲げ加工装置及び曲げ加工方法

【課題】中空断面を有する管材を曲げ加工するにあたっての加工性を高めることができる曲げ加工装置を提供すること。

【解決手段】曲げ加工装置は、一対の支点2を介して揺動自在に連結される一対のウイング式ダイ3と、管材Wの両端部をそれぞれ把持する一対のチャック4と、管材Wを支持する支持面31と、チャック4を載置する載置面32と、支持面31の反対側に位置する背面33と、背面33を支持面31に向かう方向に付勢するクッションパッド5と、背面33から支持面31に向かう突出方向Aに突出する突出部34と、管材Wを支持面31から背面33に向かう方向Bに選択的に押圧するパンチ6と、パンチ6が管材Wを押圧した場合に、チャック4の管材Wの延在方向Sにおける載置面32に対する相対移動を拘束して管材Wに軸力を付与する拘束面341とを含む。

(もっと読む)

中空スタビライザ

【課題】パイプ状の素材への曲げ加工による肉厚減少および偏平を抑制し、素材の肉厚の低減による軽量化を図った場合でも、耐久性の低下防止を図ることができる中空スタビライザを提供する。

【解決手段】中空スタビライザは、車両の幅方向に延在するトーション部と、トーション部の両端部に位置するアーム部と、トーション部とアーム部とを接続する湾曲部とを備えている。図11に示す湾曲部30外側の肉厚t1、湾曲部30内側の肉厚t2、パイプ状の素材(曲げ加工前の素材)の肉厚t0を用い、湾曲部30外側の肉厚減少率δ1=(t0−t1)/t0×100(%)、湾曲部30内側の肉厚増加率δ2=(t2−t0)/t0×100(%)と表した場合、湾曲部30外側の肉厚減少率δ1と湾曲部30内側の肉厚増加率δ2との比(=湾曲部内外肉厚変化率比δ2/δ1)は、δ2/δ1≧1.75を満たしている。

(もっと読む)

鋼管の曲げ加工装置及び鋼管の曲げ加工方法

【課題】、鋼管をその軸線方向に沿って圧縮して鋼管を曲げる構成において、構成の小型化を図る。

【解決手段】ジャッキ22を繰り出すと共に、ジャッキ21で引張ることにより、前部押圧板15及び後部押圧板16で把持された鋼管1の環状加熱部2には、軸圧縮力が作用する。これと共に、押しローラ12が鋼管1を押圧することにより、鋼管1の環状加熱部2にせん断力が作用する。このように、軸圧縮力とせん断力とが作用するので、鋼管1が円弧状に曲がる。鋼管1の環状加熱部2には、軸圧縮力とせん断力が同時に作用するので、圧縮力のみによる曲げ加工に比べて、小さな軸圧縮荷重で曲げることができる。そのため、ジャッキ22および21とチェーン20を小さくでき、装置の小型化が図れる。

(もっと読む)

金属管の温度差曲げ加工方法

【課題】適度なプッシャー推力で実行されるアーム旋回自由な温度差曲げ加工方法の実現

【解決手段】金属管1の先端側の進路を旋回自由な旋回アーム4にて弧状に規制するとともに後端側からプッシャー6にて推進しながら長手方向短区間を加熱装置3にて環状に誘導加熱することにより金属管1を曲げ加工するに先立って、環状加熱部に係る温域および温度を加熱装置3に設定する値を決定する際に、減肉率の要求値と曲げ半径の要求値と金属管の形状値とから目標中立軸θe を算出しておき、温域および温度の設定値を決定するときに、力の釣り合い条件を課すことに加えて、目標中立軸θe より背側Tに低温域θt を限定するという付加条件も課す。

(もっと読む)

パイプの曲げ加工方法

【課題】高強度鋼管を素材パイプとし、曲げ部の断面が扁平形状を呈するパイプの曲げ加工方法を提供する。

【解決手段】高強度鋼管を素材パイプとして、該素材パイプに、該素材パイプの管軸方向に張力を負荷しながら、カリバ径が前記素材パイプの外径より大きなプレス曲げ金型を押し込み、プレス曲げ加工を施す。これにより、曲げ部の断面形状が扁平状を呈するパイプを1回のプレス曲げ加工で加工することができる。負荷する張力は素材パイプの降伏強さの3%以上、好ましくは20%以上である。また、プレス曲げ金型のカリバ径は、素材パイプ外径の1.1倍以上とすることが好ましい。

(もっと読む)

パイプの回転引き曲げ加工機

【課題】後方張力機構を有する回転引き曲げ加工機において、曲げ加工に供するパイプの管端部に、引張手段の掴み具による係止を可能にする掴み可能形状を形成するための予加工(穴あけ、潰し、ねじ加工など)が不要となり、加工の生産性を向上する。

【解決手段】後方張力機構5を、管半径方向に拡縮して管内周面を押圧可能なテーパコレット6と、テーパコレットを抱持して管外周面に接触可能な外筒リング8と、該外筒リングおよびテーパコレットを貫通し管軸方向に移動してテーパコレットを管半径方向に拡縮させるエキスパンダ7と、エキスパンダに連結した棒11を管軸方向に移動させる管端クランプ用シリンダ12と、棒を貫通させ管端クランプ用シリンダおよび外筒リングに連結してこれらを管軸方向に移動させる管軸張力負荷中空シリンダ13とで構成し、予加工を不要とした。

(もっと読む)

鋼管の曲げ加工方法および曲げ加工装置

【課題】曲げ加工後における鋼管のスプリングバックを低減して、寸法精度の高い鋼管を成形することが可能な鋼管の曲げ加工方法および曲げ加工装置を提供する。

【解決手段】ストレッチベンド装置50では、異形鋼管Pを曲げ加工用の内金型31の傍にセット(ステップS11)した後、異形鋼管Pの一部に形成された拡管部P1の部分を把持金型32a,32bによって把持した状態(ステップS12,13)で、把持金型32a,32bを引っ張りながら内金型31を押し付けて、異形鋼管Pに対して引っ張り曲げ力を付与して曲げ加工を行う(ステップS14〜S16)。

(もっと読む)

耐力検出方法及びそれを用いた引張曲げ加工方法

【課題】耐力の検出精度を向上し、引張曲げ加工による製品バラツキを抑制する。

【解決手段】形材100に引張荷重を負荷しながら、該引張荷重の微小時間での荷重変化量ΔFと、形材100の微小時間での伸び変化量ΔLとを逐次計測し、ΔF/ΔLの値がその初期最大値Maxに対して材料に応じて予め決められた割合αの値に達した時点における引張荷重Max・αを形材100の耐力であると判定する。

(もっと読む)

金属棒のクリープ成形および応力緩和

熱クリープ延伸巻付け成形方法は、金属棒(16)を、そのクリープ変形に適した温度範囲内の成形温度まで加熱するステップと、0.05インチ/インチ/秒以下の歪み速度で当該金属棒に延伸力を加えるステップと、ダイ(12)、好ましくは熱的および/または電気的に絶縁性の作業面(34,36)を有するダイ(12)の周囲に当該金属棒を巻付けるステップとを含む。延伸力は一般に、0.5%から15.0%の範囲の歪みを得るまで加えられる。金属棒(16)は、最も好ましくは、その融解温度の0.45から0.60の範囲の成形温度を有するチタン合金である。巻付けられた金属棒は、定位置に保持され、その温度は、応力緩和のために、一般には5分から120分にわたって当該温度範囲内に維持される。好ましくは、金属棒(16)は、処理全体にわたり、実質的に当該成形温度に保持される。ダイおよび金属棒の周囲の熱絶縁(62)は、金属棒からの熱損失を減らす。  (もっと読む)

(もっと読む)

細長い金属棒のクリープ成形およびその応力緩和のための方法および装置

熱クリープ延伸巻付け成形方法は、金属棒を、そのクリープ変形に適した温度範囲内の成形温度まで加熱するステップと、0.05インチ/インチ/秒以下の歪み速度で当該金属棒に延伸力を加えるステップと、ダイ、好ましくは熱的および/または電気的に絶縁性の作業面を有するダイの周囲に当該金属棒を巻付けるステップとを含む。延伸力は一般に、0.5%から15.0%の範囲の歪みを得るまで加えられる。金属棒は、最も好ましくは、その融解温度の0.45から0.60の範囲の成形温度を有するチタン合金である。巻付けられた金属棒は、定位置に保持され、その温度は、応力緩和のために、一般には5分から120分にわたって当該温度範囲内に維持される。好ましくは、金属棒は、処理全体にわたり、実質的に当該成形温度に保持される。ダイおよび金属棒の周囲の熱絶縁は、金属棒からの熱損失を減らす。  (もっと読む)

(もっと読む)

回転引き曲げ工法におけるひずみ推定装置、方法、プログラム、及び記録媒体

【課題】 曲げ外側及び曲げ内側の肉厚方向、軸方向、周方向のすべてのひずみを精度良く短時間に推定可能とする。

【解決手段】 金属管1の内部に芯金を挿入し、回転曲げ型2及び締め型3で金属管1の一部を押さえながら金属管1を曲げ加工する際に、管の外径、肉厚、曲げ半径、素材のr値、及び押し力を入力する入力手段101と、管の外径、肉厚、曲げ半径、素材のr値、及び押し力に基づいて肉厚方向ひずみ、軸方向ひずみ、周方向ひずみの1種又は2種以上を計算する計算手段と、ひずみを出力する出力手段102とを備えている。

(もっと読む)

フレキシブルストレッチ型およびこれを用いたストレッチ成形装置

【課題】 各成形部位に対応した成形面を形成でき、成形中に長尺材に対して相対移動をしないで良好なストレッチ成形を行なうことができるフレキシブルストレッチ型を提供することを目的とする。

【解決手段】 成形方向12および幅方向16に位置の異なる第一成形部位22および第二成形部位26を有するフレーム材60の成形加工に用いるフレキシブルストレッチ型3において、フレーム材60の長手方向14に沿って配置され、フレーム材60側が曲面で形成された第一ブロック37および第二ブロック53と、各第一ブロック37および第二ブロック53をそれぞれ成形方向12に移動させる第一サーボモータ29および第二サーボモータ53と、これらを支持する第一ユニット型ベース24および第二ユニット型ベース42と、が備えられたストレッチ型ユニット13を、ベース11に対して第一成形部位22および第二成形部位26に対応して複数取り付けたことを特徴とする。

(もっと読む)

1 - 19 / 19

[ Back to top ]