Fターム[4E081DA55]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工(突合せ溶接) (1,647) | 溶接条件 (353) | 電圧の設定と制御 (16)

Fターム[4E081DA55]に分類される特許

1 - 16 / 16

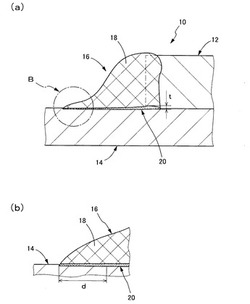

MIG溶接継手構造

【課題】アルミニウム材と鋼材との重ね隅肉部をMIG溶接して得られる継手構造において、その継手部位の健全性を高めて、継手強度を効果的に向上せしめ、また曲げ加工等の加工に際して、継手部位に割れ等の欠陥が惹起されることのない、MIG溶接継手構造を提供すること。

【解決手段】所定のアルミニウム材を、鋼材の上に重ね合わせて、その重ね隅肉部を、所定の溶加材を用いて、MIG溶接して得られる継手構造において、その溶接部位におけるビードと鋼材との接合界面に形成される金属間化合物層の最大厚さを、0.5〜10μmの範囲内とすると共に、ビード止端部位における金属間化合物層の厚さを、0.5〜3.0μmとする。

(もっと読む)

低温用鋼のサブマージアーク溶接方法

【課題】高速度の溶接条件においても溶接作業性が良好で、優れた機械性能の溶接金属が得られる低温用鋼のサブマージアーク溶接方法を提供する。

【解決手段】ワイヤ全質量%で、C:0.03〜0.15%、Si:0.08〜0.6%、Mn:1.2〜3.2%、Ni:0.5〜3.5%、Mo:0.03〜0.6%、CaF2:2〜12%、金属炭酸塩のCO2分:0.05〜0.7%、アルカリ金属化合物のNa2O、K2O及びLi2O換算値の合計:0.02〜0.2%を含有し、ワイヤの全水素量が50ppm以下であるフラックス入りワイヤと、質量%で、SiO2:8〜25%、Al2O3:25〜40%、MgO:0.5〜8.0%、MnO:5.5〜11%、CaO:5〜20%、CaF2:25〜45%、アルカリ金属酸化物の合計:0.1〜3.0%を含有する溶融型フラックスとを組合せて溶接する。

(もっと読む)

UOE鋼管のシーム溶接方法

【課題】多電極(少なくとも3電極)のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で生じる余盛不足を短く抑えることによって、タブ板長さを短縮することが可能となり、ひいてはUOE鋼管の生産性を向上できるシーム溶接方法を提供する。

【解決手段】一方のタブ板から溶接を開始してUOE鋼管1のシーム部を溶接した後、他方のタブ板で第1電極2aのアークを停止し、次に第1電極のアーク停止位置近傍で第2電極2bのアークを停止し、さらに第3電極2c以降は第1電極のアーク停止位置を通過した後に同一位置でアークを停止する。

(もっと読む)

鋼材のサブマージアーク溶接方法

【課題】低入熱で十分な溶け込みを得ながら美麗なビード外観を得ることが可能な、鋼材を内外面一層溶接する多電極サブマージアーク溶接方法を提供する。

【解決手段】3電極以上のサブマージアーク溶接を用いた鋼材の内外面一層溶接であって、内面溶接と外面溶接の少なくとも一方を第1電極の電流密度D1を220(A/mm2)以上で、第2電極の電流密度D2を85(A/mm2)、鋼板表層位置で測定した第1電極と第2電極とのワイヤ中心間の距離を21mm以上で、かつ鋼板表層位置で測定した最後尾電極と最後尾より1つ前の電極とのワイヤ中心間の距離を19mm以下とする。但し、電流密度(A/mm2)=溶接電流(A)÷ワイヤ断面積(mm2)。さらに好ましくは上記条件とする内面溶接または外面溶接において、最後尾電極の電極角度を40度以上、開先角度を50度以上70度以下とする。

(もっと読む)

溶接ロボットシステム

【課題】非接触式センサの溶接部位検出器を使用せずにギャップ長を算出することができる溶接ロボットシステムを提供する。

【解決手段】本発明の溶接ロボットシステムは、スポット溶接ロボットSRの上部電極基準位置算出回路4が、スポット溶接を行う前に上部電極1aを下部電極1bに接触させたときの上部電極基準位置を算出し、ギャップ長検出時上部電極位置算出回路5が、下部電極1bの上に母材Wを置いてスポット溶接を行うときに、上部電極1aを母材Wに接触させたときのギャップ長検出時上部電極位置を算出し、ギャップ長算出回路10が板厚と上部電極基準位置とギャップ長検出時上部電極位置とからギャップ長GLを算出し、スポット溶接を行う。アーク溶接ロボットARがギャップ長GLに対応して溶接条件を変更してアーク溶接を行う。仮付けと同時にギャップ長GLを算出することができる。

(もっと読む)

裏置きビード溶接法

【課題】立て板側においても滑らかな止端部で脚長を有すると共に寸法の大きい裏ビードを形成し、溶接歪みが小さく、特性の良好なT字継ぎ手を形成できる裏置きビード溶接法を提供する。

【解決手段】裏置きビードを付けた第一溶接母材と、これと溶接する第二溶接母材とを裏置きビード溶接法によってT字継ぎ手状に接合するに際し、前記裏置きビードの幅をW(mm)、高さをH(mm)としたとき、これらの比(W/H)が3.0以下となるように裏置きビードを形成して操業を行う。

(もっと読む)

溶接材料および溶接継手の製造方法

【課題】溶接作業性に優れ、836N/mm2以上の引張強さを有しながら良好な耐水素脆性を兼ね備えた溶接継手が安定的に得られる溶接材料および溶接継手の製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.03%、Si:0.3〜1.2%、Mn:1.5〜2.5%、P:0.02%以下、S:0.005〜0.02%、Cu:0.1〜0.5%、Ni:2.0〜3.0%、Cr:0.05〜1.0%、Mo:0.05〜1.0%、Ti:0.005〜0.3%、Nb:0.005〜0.1%、Al:0.004〜0.014%、O:0.05%以下、N:0.05%以下を含有し、残部はFeおよび不純物からなり、かつCeq:0.650以上、Pcm:0.250以上、0.00007≦C×Al≦0.00020を満たす化学組成を有する溶接材料。

(もっと読む)

ガスメタルアーク溶接方法

【課題】ガウジング工程を要することなく、かつ、開先面内に継手拘束のための仮付け溶接が必要な長尺継手に対しても、高温ワレのない完全溶込みの両面溶接継手を得ることができるガウジングレス完全溶込み溶接を図るガスメタルアーク溶接方法を提供する。

【解決手段】先行溶接と後行溶接とにより両面開先継手をガウジングなしで完全溶込み溶接するガスメタルアーク溶接において、継手拘束のために初層溶接の先行側の開先面内に仮付け溶接を行い、先行溶接側の溶接アークが開先ルートフェイスを貫通せず、かつ、開先ルート部が溶融するような溶接条件で先行側初層を溶接する。

(もっと読む)

異材接合構造体

【課題】ミグ溶接時に、冷却後の接合界面に生成する脆弱なAl−Fe二元合金層の生成を適性範囲に抑制し、高い接合強度及び剥離強度を有する鋼/アルミニウムの接合構造体を提供する。

【解決手段】異材接合構造体は、溶融亜鉛めっきされた鋼材1にアルミニウム又はアルミニウム合金材2をミグ溶接にて少なくとも前記溶融亜鉛めっきの層を接合界面に配置して重ね隅肉溶接したものである。亜鉛めっき鋼材1とアルミニウム又はアルミニウム合金材2との間に生成する金属間化合物は、平均厚さHが3乃至5μmであり、亜鉛めっき鋼材1とアルミニウム又はアルミニウム合金材2との溶接部3は、ビッカース硬さHvが40乃至60である。

(もっと読む)

亜鉛めっき鋼板の隅肉アーク溶接方法

【課題】高強度亜鉛めっき鋼板のアーク溶接(特にパルスMAG溶接)において、鋼板に低温変態溶接材料を適用しても、水素脆化割れが発生する。また、高O2、高金属粉比のフラックス入りワイヤを用いても溶滴移行形態の不安定化に伴う。そこで、本発明は、高強度亜鉛めっき鋼板のアーク隅肉溶接の安定化による高強度継手強度の実現を課題とする。

【解決手段】溶接ワイヤ成分が、

C:0.15〜0.5%、Si:0.3〜1.5%、Mn:0.2〜3.0%、SiO2、Al2O3、TiO2、Na2OおよびK2Oが0.1〜0.4%、

O:0.05〜0.25%、残部Feであって、

充填率:5〜12%であるフラックス入り溶接ワイヤを用い、鋼板の割れ感受性指数(PcmS)および溶接ワイヤの割れ感受性指数(PcmW)が以下の関係となる亜鉛めっき鋼板の隅肉パルスMAG溶接方法。

−0.86×PcmS+0.51 ≦ PcmW ≦ −1.9×PcmS+1.0

(もっと読む)

すみ肉溶接継手およびガスシールドアーク溶接方法

【課題】溶接材料による止端部の圧縮残留応力の付与に過度に頼らず、応力集中を改善することで高い疲労強度を有すると共に、割れがなく、靭性にも優れたすみ肉溶接継手、および、このすみ肉溶接継手を得るためのガスシールドアーク溶接方法を提供する。

【解決手段】アーク溶接により形成された鋼のすみ肉溶接継手であって、溶接金属のマルテンサイト変態開始温度(Ms点)が400℃以上550℃以下、溶接止端部の止端半径ρを母材の板厚tで割った値(ρ/t)が0.25以上、かつ下記式

Ms(℃)≦375×[ρ/t]+320・・・(1)

を満たし、かつ割れ欠陥のないことを特徴とする。

(もっと読む)

ステンレス鋼板の溶接方法及び溶接継手

【課題】縦向きに隣接して配置されたステンレス鋼板をアーク溶接する際に、角変形や溶接ひずみをなくすために、全板厚を1パスで溶接することを目的とするものである。

【解決手段】縦向きに配置されたステンレス鋼板を突合せ溶接する方法において、前記ステンレス鋼板をI開先とし、前記ステンレス鋼板の溶接部の片面にセラミックスの裏当て材を取り付け、前記ステンレス鋼板の前記片面の反対側からフラックス入りワイヤを用いて、ガスシールドアーク溶接によって、全板厚を1パスで溶接する。

(もっと読む)

溶接部靱性に優れた高強度厚肉溶接ベンド鋼管用の素管およびその製造方法

【課題】溶接まま、高周波加熱焼き入れまま、高周波加熱焼き入れ−焼き戻しおよび焼き戻しの各熱処理を受ける溶接金属の全ての部分について、優れた低温靱性を有する高強度厚肉溶接ベンド鋼管用の素管を提供する。

【解決手段】溶接金属の成分中、特にTi,V, Al,O,N,BおよびNi量について以下の成分組成範囲および(1), (2)式の関係を満足させる。

Ti:30〜400 ppm、V:20〜500 ppm、Al:20〜500 ppm、O:500 ppm以下、N:80 ppm以下、B:3〜60 ppmおよびNi:3.0 mass%以下。

〔N〕−0.087〔Ti〕−0.03〔V〕−9≦0 --- (1)

0.17 ≦〔B〕/G≦ 2.5 --- (2)

ただし、G=0.15〔O〕− 0.113〔Al〕−0.0345〔Ti〕+1

(もっと読む)

溶接鋼管の製造方法

【課題】石油や天然ガスの採掘および輸送に使用される高強度高靱性な溶接鋼管、特にシーム溶接部の余盛高さが低く均一な溶接鋼管の製造方法を提供する。

【解決手段】両幅端に開先加工を行った板厚15mm以上の鋼板を幅方向に筒状に冷間加工し、その突合せ部に仮付け溶接を行った後に、内外面1層ずつの多電極サブマージアーク溶接によってシーム溶接する溶接鋼管の製造方法において、内面側溶接、外面側溶接の少なくとも一方のシーム溶接を行う前に、開先断面積を全長に渡って連続測定して平均値を求め、当該平均値をもとに、または溶接直前において求めたものをもとに、溶接ビードの余盛高さが0.1mm以上3.0mm以下になるように溶接する。

(もっと読む)

管端自動シール溶接方法

【課題】管端シール溶接する際に、最適条件でシール溶接が行える管端自動シール溶接方法を提供する。

【解決手段】 鉛直に設けられた管板4の各管穴に伝熱管5を挿入し、その管穴41回りに溶接トーチ23を回転させてTIG溶接する管端自動シール溶接方法において、伝熱管回りの溶接ゾーンを複数に分割し、その分割ゾーン毎に溶接条件を設定してシール溶接する。

(もっと読む)

管端シール溶接方法および管端シール溶接装置

【課題】溶接作業の放置化と溶接不良の低減とを図ることができる管端シール溶接方法および管端シール溶接装置を提供する。

【解決手段】鉛直に設けられた管板4の各管穴41に水平に伝熱管5を挿入し、その管穴41周りの管端51をティグ溶接する管端シール溶接方法において、予め上記管端51に対する電極21の距離を設定すると共に、その電極位置でのアーク電圧を基準アーク電圧として記憶し、その後、溶接時に、アーク電圧をサンプリングすると共に、そのサンプリングしたアーク電圧と上記基準アーク電圧とを比較し、両アーク電圧の差が所定の判定電圧差を超えるときに、溶接を中断するものである。

(もっと読む)

1 - 16 / 16

[ Back to top ]