Fターム[4E087CA11]の内容

Fターム[4E087CA11]の下位に属するFターム

半密閉型鍛造 (46)

密閉型鍛造 (86)

閉塞鍛造(ポンチ付) (151)

型入れ鍛造 (23)

Fターム[4E087CA11]に分類される特許

1 - 20 / 116

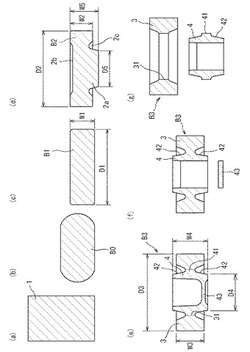

軸受軌道輪の製造方法

【課題】生産効率及び材料歩留まりを高めることができる軸受軌道輪の製造方法を提供する。

【解決手段】第1の円盤状素材B1に予備成形を施した後、筒状の外筒部3と有底筒状の内筒部4とを有する成形ブランクB3を鍛造によって成形する。この成形ブランクB3の内筒部4の底部43を、鍛造によって打ち抜いた後、当該ブランクの外筒部3の中央部と内筒部4の中央部との境界を、鍛造によって軸方向にせん断させて両者を分離させる。この分離された外筒部3及び内筒部4を所定寸法に旋削加工した後、冷間ローリング加工によって拡径する。その後、旋削により軸方向中央で二分割して、一組の外輪用素形材及び内輪用素形材を二組製造する。

(もっと読む)

スイング弁における弁体、その製造方法及びその弁体を備えた再熱蒸気止弁

【課題】スイング弁における弁体とスイングアームとの連結部位に十分な衝撃吸収性を持たせるようにする。

【解決手段】弁体20の素材である耐熱鋼の鋼塊100に対して、据込み及び鍛伸を施すことにより、該耐熱鋼の多角柱体130を得る多角柱体形成ステップS10と、多角柱体の端部をタップ鍛造して径小部140bと成し、この径小部と径大部140aとを有する段付体140を得る段付体形成ステップS20と、段付体における径小部を孔台500における孔510に挿入して、段付体をその軸方向Zに据込むことにより、突起付円盤体150を得る突起付円盤体形成ステップS30と、突起付円盤体における径小部150bから、突起部20bが形成され、且つ径大部150aから本体20aが形成されるように、突起付円盤体を加工成型する加工成型ステップS40とを備える。

(もっと読む)

熱間鍛造プレス成形方法及びその装置

【課題】熱間鍛造工程におけるプレス成形ラインの初工程前に酸化皮膜除去のためのプレス工程、面取り工程を同時に行う予備成形工程を付加して金型寿命の改善と素材品質向上を図る。

【解決手段】プレス成形加工ラインの初工程金型8aの前に予備成形金型5を付加し、予備成形金型5は、ワーク2の酸化被膜除去のためのプレス工程と上下の面取り工程を同時に行う上下金型から成り、素材供給位置4に自動供給されたワーク2を予備成形金型5に対しベースプレート16上で進退移送する送り装置14を備え、送り装置14は、予備成形後の面取りワーク2aを初工程金型8aに移送すべく間欠移送装置の起点位置6まで略半ストローク後退移動する。

(もっと読む)

円板部材の製造方法およびサイジング金型

【課題】加熱処理によって円板部材の真円度が低下した場合であっても、サイジング金型を用いて円板部材を真円に是正することができ、円板部材の真円度を向上させることができる円板部材の製造方法およびサイジング金型を提供すること。

【解決手段】クラッチハブを製造するに際し、外周部に複数のキー溝が形成されたクラッチハブを焼結した後、サイジング工程において、円状の内周部42を有する嵌合穴43および内周部42から放射方向内方に向かって突出する複数の突部45を含み、内周部42の内径が突部45に向かうに従って大きくなるように内周部42の曲面が形成されるサイジング金型41を用い、クラッチハブの焼結体のキー溝を突部45に位置合わせしてクラッチハブを嵌合穴43に圧入して寸法矯正するようにした。

(もっと読む)

ディフューザの製造方法

【課題】ファイバーフローの切断箇所がなくガスリークのないエアーバッグ用ディフューザを歩留まりよく安価に成形する。

【解決手段】ディフューザは、中央穴10cと外端係合部10dとを有するフランジ10aと、フランジの軸方向一端に連設され上記穴部と連通する連通穴10eを有する有底円筒状部10bとを備える。ファイバーフローが軸方向に延びる円柱状素材を軸方向に圧造して側面視紡錘形状の第1成形品を形成する。第1成形品を軸方向と直交する方向に圧造してファイバーフローが半径方向に延びるフランジと該フランジの軸方向一端に円柱部が連設される第2成形品を形成する。第2成形品をファイバーフローと直交する方向にプレス成形して中央穴部と外端係合部とを有しファイバーフローが半径方向に延びるフランジと、該フランジの軸方向一端に連設され上記穴部と連通する連通穴を有する有底円筒状部とを備える第3成形品を形成する。

(もっと読む)

プレス金型及びこのプレス金型を用いたプレス方法

【課題】元材を椀形状のプレス成型材へとプレスするプレス金型において、成型材に局部的な欠肉を生じさせないようにする。

【解決手段】本発明のプレス金型1は、元材5を載せた下金型2に対して上金型3又は下金型2を押圧方向軸回りに回転させた後に上金型3を下金型2へ押し付けることで、元材5を椀形状のプレス成型材へと成型するものであって、下金型2は、椀形状を形成可能な凹状の金型面2aを有し、上金型3は立板形状とされていて、当該上金型3の下端面は、下金型2の金型面2a側に向かって突出する凸状押圧面3aとされていて、凸状押圧面3aの最も下方に突出した部位には、上方に凹状とされた切り欠き部10が形成されている。

(もっと読む)

鍛造加工装置

【課題】固定側のダイセットに設けられたガイドによって、可動側のダイセットを案内する。

【解決手段】位置決め固定された下ダイセット12の第1ガイド22a〜22dには、下ダイホルダ16の第1対角線L1又は第2対角線L2に平行に延在する第1平行面26a、26b及び第2平行面28a、28bと、これら第1平行面26a、26b及び第2平行面28a、28bの間に介在し、且つ下ダイホルダ16の第2対角線L2又は第1対角線L1に平行に延在する第3平行面30a、30bとからなる第1摺接面24が形成される。一方、下ダイセット12に対して接近又は離間する上ダイセット14の第2ガイド48a〜48dには、第1平行面26a、26b、第2平行面28a、28b及び第3平行面30a、30bに対向する第4平行面52a、52b、第5平行面54a、54b及び第6平行面56a、56bからなる第2摺接面50が形成される。

(もっと読む)

軸付き板材部品の成形方法

【課題】平板の板端面に円筒もしくは矩形以外の断面を持つ軸を有する部材を、プレス加工により安価に製造する方法を提供する。

【解決手段】平板部1及び軸部2に相当する部分を有する素材を、平板(ブランク材)からプレス金型による打抜き又は他の方法により切り出した後に、別なプレス金型内に設置された、又は同一の順送金型内の後工程に設置された、相対する半円形状のダイ又は要求される軸断面形状をつくる相対するダイにより、軸部に相当する矩形断面部を圧縮成形し軸部とする。

(もっと読む)

鍛造ダイ

【課題】成形ダイの段差部の冷却を効率良く行うことができ、成形ダイの長寿命化をより確実に図り得るようにした鍛造ダイを提供する。

【解決手段】テーパ状の内周面12をもつ筒状のダイベース10と、軸方向中間部に環状の内側段差面22が形成された成形凹部21を内周面に有するとともに、軸方向一端側に位置しテーパ状の外周面25aをもつ大径筒部25と軸方向他端側に位置しテーパ状の外周面26aをもつ小径筒部26とを有し、大径筒部25がダイベース10の内周面12に圧入された筒状の成形ダイ20と、テーパ状の内周面31および外周面32をもち、ダイベース10と成形ダイ20の小径筒部26との間に圧入された筒状のダイブッシュ30とを備える。ダイブッシュ30と成形ダイ20との対向面間に、内側段差面22に沿って周方向に延びる第1冷媒通路36を設ける。

(もっと読む)

鍛造加工方法および鍛造加工装置

【課題】高品質の鍛造加工品を得ることができる鍛造加工方法を提供する。

【解決手段】金型の成形空間内周面におけるフランジ状部の一方側を拘束する面をフランジ状部一方側拘束面Dとし、肉厚部の一方側を拘束する面を肉厚部一方側拘束面Cとし、リブの外側を拘束する面をリブ外側拘束面Bとし、周胴部における他方側の端縁を拘束する面を周胴部他端拘束面Aとして、ワーク成形時に、塑性流動するワーク構成材料が、フランジ状部一方側拘束面C、リブ外側拘束面Bの順に当たった後、周胴部他端拘束面Aおよび肉厚部一方側拘束面Cに同時に当たるように制御する。

(もっと読む)

サスペンションアーム用素形材

【課題】アルミニウム合金製の鍛造品からなるサスペンションアーム用素形材であって、その軽量化を図ることが可能なサスペンションアーム用素形材を提供すること。

【解決手段】アーム本体1と、アーム本体1の車体側の端部に形成されたブッシュ取付部2,3と、アーム本体1のホイール側の端部に形成されたボールジョイント取付部4と、を具備しており、ボールジョイント取付部4の中心線Qが、ブッシュ取付部2のパーティングライン2aを含む第一基準面P1に斜交しており、第一基準面P1に垂直な平面であって中心線Qを含む平面を第二基準面P2とし、第二基準面P2に垂直な平面を第三基準面P3とした場合に、第二基準面P2に沿ってボールジョイント取付部4を切断したときに現れる断面における最大幅寸法よりも、第三基準面P3に沿ってボールジョイント取付部4を切断したときに現れる断面における最大幅寸法が小さい。

(もっと読む)

鍛造品の製造方法

【課題】簡単且つ低コストで、複数の部分素材から高強度を有する鍛造品を製造する方法を提供する。

【解決手段】複数の部分素材11を予め設定された順番に並べて互いに当接させた状態で、各部分素材11が互いに融着する温度まで加熱し、加熱状態で型鍛造を行う。これにより、各部分素材11を強固に接合させ、完全に接合した状態とする。そして、互いに形状や成分が異なる部分素材11どうしを接合し、適切な部分が適切な形状や素材成分を有する鍛造品1を得る。

(もっと読む)

離型剤塗布方法及び離型剤塗布装置

【課題】離型剤塗布による金型に対する冷却を適正に行い離型性を高める。

【解決手段】下型1及び上型3が成形加工後に型開きした状態で、これら相互間に離型剤吹き付けヘッダー5を配置し、その各ノズル9a〜9e及び11a〜11eから、下型1および上型3の対応する各部位1a〜1e及び3a〜3eに向けて離型剤を吹き付ける。この際、鍛造加工面のうち温度の高い部位1a,1e及び3a,3eには中粘度の離型剤R2を塗布し、さらに温度の低い低温部1b,1d及び3b,3dには低粘度の離型剤R3を塗布する。

(もっと読む)

超高温熱間鍛造方法

【課題】鍛造品の表面キズを低減できる超高温熱間鍛造方法を提供すること。

【解決手段】鋼材を1250℃以上に加熱する加熱工程と、鋼材を加熱の後に熱間鍛造する荒鍛造工程とを備える超高温熱間鍛造方法において、最終鍛造工程で用いる第3の鍛造型の型温を、加熱工程における加熱温度よりも1130℃以上低くする。第3の鍛造型の型温を低温にすることで、第3の鍛造型の型面への酸化スケールの固着を抑制し、鍛造品の表面キズを低減する。

(もっと読む)

鍛造装置

【課題】簡易な構成であり、汎用性が高く工程設計を容易に行うことができる鍛造装置を提供する。

【解決手段】素材Mを押圧することで素材Mを変形させて所定の立体形状を成形する鍛造工具5を備え、鍛造工具5は、素材Mの周囲に配置される側面工具50aおよび50bをもち、側面工具50aおよび50bは、素材Mの一端部側から他端部側へと配列されそれぞれ独立に素材Mを押し込み可能な可動片51a〜55aおよび51b〜55bからなり、これらの可動片により素材Mを一端部側から他端部側へと順次押し込み得る鍛造装置であって、さらに、先に素材Mに押し込まれた可動片51aに隣接する可動片51bが素材Mに押し込まれるときに、可動片51a、可動片51bおよび素材Mの相対的な位置を維持しつつ可動片51aと可動片51bとで素材Mを保持させる工具係止手段を備える。

(もっと読む)

鍛造ビレット及びホイール

【課題】機械的強度が優れ、しかも、機械的強度が均一なホイールを製造することができる鍛造ビレット及びそれから得られるホイールを提供する。

【解決手段】軽金属合金を溶融鋳造して鋳造ビレット4とし、該鋳造ビレット4を一方向又は多方向に加圧圧縮してなる鍛造ビレット10であって、鍛流線を有し、且つ下記式を満たす鍛造ビレット10である。H1/H2>2(式中、H1は、鋳造ビレットの加圧される方向の長さを示し、H2は、鍛造ビレットの加圧された方向の長さを示す。)

(もっと読む)

ブリーダ製造装置、及び製造方法

【課題】ブリーダのシート面を容易に圧造することが可能なブリーダ製造装置、及び製造方法を提供する。

【解決手段】ブレーキのブリーダを製造するブリーダ製造装置1であって、ブリーダの材料である略円柱形状の金属片を収容する収容部4と、収容部4内に収容される金属片を圧縮する圧縮手段2と、を備え、収容部4は、収容部4内に収容される金属片の軸方向の一端を支持する略半球形状の底面6を有し、圧縮手段2は、収容部4内に収容される金属片を底面6に押圧して圧縮することで、金属片の軸方向の一端にブリーダのシート面となる略半球形状の面を成形する。

(もっと読む)

鍛造成形ピニオン及びこの鍛造成形ピニオンの形成方法

【課題】ピニオンのサイズが大型化することを抑制して、大きなトルクが入力可能な鍛造成形ピニオン及びこの鍛造成形ピニオンの形成方法を提供する。

【解決手段】円筒形状に形成された基部と、基部の軸心部に回転軸線方向に沿って設けられトルクが伝達される軸部材の外周に支持される支持孔5と、基部を鍛造成形することにより基部の外周に立設されたギヤ歯7とを有する鍛造成形ピニオン1において、基部及びギヤ歯7にギヤ歯7の歯すじ方向と交差する方向に鍛造成形時のファイバーフロー9を流動形成した。

(もっと読む)

鍛造用金型ユニット及び鍛造成形方法

【課題】金型7,11の材料コストの低減を図りつつ、金型7,11の焼付きを長期間に亘って防止して、金型寿命を十分に延ばすこと。

【解決手段】鍛造プレス3に上下に対向して着脱可能な上金型7と下金型11とを備え、上金型7及び/又は下金型11の成形面における少なくとも一部に放電エネルギーによってステライト金属,TiC,W,WC,Ti,TiN,Cr,Cr3C2,Nb,NbC,V,VC,Mo,Mo2C,Ta,TaCのいずれか1つ又は複数の組み合わせからなるポーラスな硬質皮膜13が形成され、硬質皮膜13は、鍛造成形中に酸化物セラミックスが生成されるように構成されたこと。

(もっと読む)

金属製成形品の製造方法および成形機構

【課題】型鍛造時に生じるバリを確実に除去し、バリの除去と同時に面取り部を成形することで、作業能率を向上し、製造コストを低減できる金属製成形品の製造方法を提供する。

【解決手段】プレス機械のスライド16aの動きにより移動するシェービング型26により中間成形品6の縁部6bを削り取ることで、その縁部6bから延びるバリ6b′をプレスシェービングによって除去する。その縁部6bからのバリ6b′の除去と同時に、その縁部6bを面取り部に成形する。

(もっと読む)

1 - 20 / 116

[ Back to top ]