Fターム[4E087CA22]の内容

Fターム[4E087CA22]の下位に属するFターム

マンドレルを有するもの (24)

Fターム[4E087CA22]に分類される特許

1 - 20 / 100

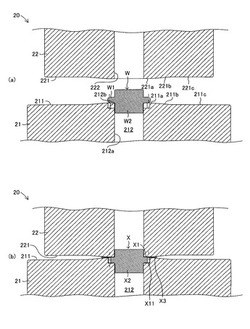

歯車の製造方法

【課題】 より成形圧力が低減された冷間鍛造による歯車の製造方法を提供すること。

【解決手段】 外歯歯車Pの歯先円直径よりも大きい外径を有する大径部W1と大径部W1の径よりも小さい外径を有する小径部W2が形成された歯車素材Wを歯部成形ダイス21に載置し、歯部成形パンチ22で歯部成形ダイス21に載置された歯車素材Wの大径部W1を加圧して、大径部W1を歯型キャビティ部212bに押し込むことにより歯部X11を成形するとともに、加圧により流動する歯車素材Wの余剰部分が歯部成形パンチ22の型合わせ面221と歯部成形ダイス21の型合わせ面211との間の隙間を流れることによって歯部X11から径方向外方に延出するバリ部X3を形成する歯部成形工程と、バリ部X3を除去するバリ除去工程と、を含む、歯車の製造方法とすること。

(もっと読む)

軸肥大加工用スリーブ、軸肥大加工装置及びこれを用いた軸肥大加工方法

【課題】棒状のワークピースに対して軸肥大加工を施して肥大部を形成すると同時に、ワークピースの端部に対しても加工することができる軸肥大加工用スリーブ、軸肥大加工装置及びこれを用いた軸肥大加工方法を提供する。

【解決手段】金属製のワークピース2を軸線Aに沿って縮める方向に加圧し、前記軸線Aと交差する方向にエネルギを加えて前記ワークピース2の任意の部位を肥大させる際に、前記ワークピース2の端部を保持する軸肥大加工用スリーブ1であって、前記ワークピース2が挿入される穴部5aと、該穴部5aの任意の断面における少なくとも一部の内周面に形成され、前記穴部5a内に挿入された前記ワークピース2の外径よりも内側に形成されている一又は複数の縮径部13とを備えた。

(もっと読む)

鍛造製品の製造方法、鍛造装置および鍛造用素材

【課題】鍛造中の素材の塑性流動状態を改善し、パイピングの発生を抑えて外観の良好な型鍛造品を安定的に提供する。

【解決手段】凹部を含む上面とその反対側の面に厚肉部を有するアルミニウム合金鍛造製品を製造する方法において、厚肉部の外郭を成形する金型と凹部を含む上面を成形する金型とを組み合わせた金型を用いて、凹部を含む上面となる面の黒鉛系水溶性潤滑剤の黒鉛固形成分の塗布量が0.027mg/mm2以下であって、かつ凹部を含む面の反対側の塗布量より少なくした鍛造用素材を塑性流動させて厚肉部を形成させることからなるするアルミニウム合金鍛造製品の製造方法である。

(もっと読む)

段付き軸状物の製造方法および段付き軸状物の製造装置

【課題】歯部が形成される段付き軸状物を鍛造加工によって製造できる段付き軸状物の製造方法を提供する。

【解決手段】素材60の下端部から上端部までを、下型10および上型20によって拘束した状態で、素材60を下端側に向けて材料流動させて歯部51を成形する第一の工程と、下型10による素材60の拘束状態を維持した状態で、下型10と上型20との間にクリアランスCを形成し、上型20による素材60の段部52を成形する部分の拘束状態を解除する第二の工程と、第二の工程において形成されたクリアランスCを保持した状態で、素材60をクリアランスCに向けて材料流動させて段部52を成形する第三の工程と、を行う。

(もっと読む)

スパークプラグ用電極部材およびスパークプラグの製造方法

【課題】多段の断面寸法を有するスパークプラグ用電極部材を、押出し加工により製造する際に、キズの発生を抑えて加工の信頼性を高める。

【解決手段】所定の第1の断面寸法を有する大径部と、第1の断面寸法よりも小さい第2の断面寸法を有する小径部とを有するスパークプラグ用電極部材の製造方法であって、(a)棒状部材を用意する工程と、(b)棒状部材を金型に形成された鍛造空間に圧入して、スパークプラグ用電極部材の形状に鍛造する工程と、を備え、鍛造空間は、圧入方向に垂直な断面の断面寸法が、棒状部材の断面寸法よりも大きい第1の拡大径部と、第1の拡大径部よりも圧入方向下流側に配置され、圧入方向に垂直な断面の断面寸法が、第2の断面寸法に対応する大きさとなっている小径部形成部とを備えるスパークプラグ用電極部材の製造方法。

(もっと読む)

段付円柱状部材の製造方法

【課題】使用する金属材料や形状に限定されず、シェブロンクラックの発生を防止でき、しかも、材料の歩留が悪化したり、加工の手間が煩雑化するのを防止する。

【解決手段】円柱状の素材をダイス32の成型用キャビティ33内に押し込む事により、この素材の先端部乃至中間部の外径を縮める。そして、このうちの先端部に最も小径の第一円筒面部25を、中間部にこの第一円筒面部25よりも外径が大きな第二円筒面部26を、基端部に最も外径が大きい第三円筒面部27を、それぞれ形成する。又、前記第一円筒面部25と前記第二円筒面部26との間に第一傾斜段部28を、この第二円筒面部26と前記第三円筒面部27との間に第二傾斜段部29を、それぞれ形成して、段付円柱状部材である中間素材30とする。前記第一傾斜段部28を形成する為に、前記ダイス32の内周面に設けた第一加工用段差部35の傾斜角度βを、50〜75度とする。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】軸方向に開口する凹部35を有する円筒形状の嵌合軸部30と、嵌合軸部径よりも大きな径のフランジ径を有するフランジ部21と、円柱状の軸部10と、が軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法であって、嵌合軸部径よりも大きく且つフランジ径よりも小さな外径を有する円柱状の軸状素材62を用い、冷間鍛造工程の1回の押出し加工と1回の前方押出し加工にて、嵌合軸部30とフランジ部21と軸部10を一体に有する冷間鍛造品66を形成する。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】嵌合軸部30とフランジ部21と軸部10とが軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法において、嵌合軸部は軸方向に開口する凹部35を有する円筒形状であり、フランジ部は軸方向に直交する円板形状であり、軸部は円柱形状であって外周面に内輪軌道面が形成されており、車輪用転がり軸受装置の軸部材1における嵌合軸部30の外径に対応する外径を有する円柱状の軸状素材62を用い、冷間鍛造工程の2回の側方押出し加工と1回の前方押出し加工にて、嵌合軸部とフランジ部と軸部を一体に有する冷間鍛造品64を形成する。

(もっと読む)

スプライン押出成形方法

【課題】押出成形により軸部材の自由端に曲がりの発生しないスプライン押出成形方法を提供する。

【解決手段】軸部材Wのうち外歯スプラインSが成形される部位がダイス20の成形歯21に対して軸方向一方側に位置するように軸部材Wを配置する。軸部材Wのうちダイス20の成形歯21より軸方向他方側に配置された把持部材32により、軸部材Wの端部を把持する。そして、把持部材32が軸部材Wの径方向へ相対移動することを規制された状態であり軸部材Wに対して軸方向押付力を付与していない状態で、押付部材60により軸部材Wを軸方向他方側へ押付けることにより、把持部材32を軸部材Wと一体的に軸方向へ移動させながら、ダイス20の成形歯21により軸部材Wに外歯スプラインSを押出成形する。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】嵌合軸部30とフランジ部21と軸部10とが軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法において、嵌合軸部は軸方向に開口する凹部35を有する円筒形状であり、フランジ部は軸方向に直交する円板形状であり、軸部は円柱形状であって外周面に内輪軌道面が形成されており、車輪用転がり軸受装置の軸部材1におけるフランジ部21の外径に対応する外径を有する円柱状の軸状素材62を用い、冷間鍛造工程にて、前方押出し加工のみで、嵌合軸部とフランジ部と軸部を一体に有する冷間鍛造品64を形成する。

(もっと読む)

車輪用転がり軸受装置の軸部材

【課題】車輪用転がり軸受装置の軸部材において、冷間鍛造によって形成されるフランジ部に入力される荷重によってフランジ部に発生する応力の局部的な集中(応力集中)を抑制する。

【解決手段】冷間鍛造によって形成されるフランジ部21は、外方フランジ部21dと、内方フランジ部21aとから成っており、軸線方向断面で視て内方フランジ部21aは外方フランジ部21dより肉厚に形成されており、ボルト座面部が配設される側のフランジ面形状が、径方向基端部位置では径方向に一定長さの垂直面形状とされていると共に、該垂直面形状位置から径方向外方に向けて漸次肉薄となる傾斜面21cの形状とされることにより形成されており、傾斜面21cと外方フランジ部21dとの第1のフランジ面接合部位21fが、軸部10側からみた平面視で、ハブボルトのボルト孔24を囲う凹状曲線部として形成されている。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】嵌合軸部30とフランジ部21と軸部10とが軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法において、嵌合軸部は軸方向に開口する凹部35を有する円筒形状であり、フランジ部は軸方向に直交する円板形状であり、軸部は円柱形状であって外周面に内輪軌道面が形成されており、車輪用転がり軸受装置の軸部材1における嵌合軸部30の外径に対応する外径を有する円柱状の軸状素材62を用い、冷間鍛造工程の1回の側方押出し加工と1回の前方押出し加工にて、嵌合軸部とフランジ部と軸部を一体に有する冷間鍛造品64を形成する。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】成形後の研削や研磨を必要とする個所が熱間鍛造より比較的少ない冷間鍛造にて車輪用転がり軸受装置の軸部材を一体に成形するとともに、より高硬度の構造用炭素鋼を用いて、成形後の焼入れ焼き戻し処理をするべき個所を削減することができる車輪用転がり軸受装置の軸部材とその製造方法を提供する。

【解決手段】車輪用転がり軸受装置の軸部材1は、軸部10とフランジ部21と嵌合軸部30とを有し、軸部とフランジ部の境界部近傍に形成した内輪軌道面18に隣接する位置に隣接外周面19が形成され、軸部はフランジ部に近い側の大径軸部11と遠い側の小径軸部12を有し、大径軸部と小径軸部の段差部には内輪突き当て面12aが形成され、熱処理工程(H)では、焼入れ焼き戻し処理が行われ、小径軸部12の外周面と内輪突き当て面12aと隣接外周面19に焼入れ焼き戻し処理を行うことなく、内輪軌道面18に焼入れ焼き戻し処理を行う。

(もっと読む)

車輪用転がり軸受装置の軸部材

【課題】車輪用転がり軸受装置の軸部材において、冷間鍛造によって形成されるフランジ部に入力される荷重によってフランジ部に発生する応力の局部的な集中(応力集中)を抑制する。

【解決手段】冷間鍛造によって形成されるフランジ部は、外方フランジ部と、内方フランジ部とから成っており、軸線方向断面で視て内方フランジ部は外方フランジ部より肉厚に形成されており、ボルト座面部27aが配設される側のフランジ面形状が、径方向基端部位置では径方向に一定長さの垂直面形状の基端部位置から外方フランジ部までの間のフランジ面形状として外方フランジ部に接続される凹曲面形状を備えると共に、凹曲面部21hに対する径方向内方側には、凹曲面部21hと連続して接合される凸曲面部21iを備えており、凸曲面部21iの曲率半径R3は、凹曲面部21hの曲率半径R2より小さい。

(もっと読む)

ストライカーの製造方法

【課題】ストライカーを1個のブランクから冷間圧造やプレス成形で一体成形して、取付座部と係合部との連結強度をバラツキなく強固にする。

【解決手段】1個のブランクから冷間圧造で上面開口の箱状部C1と、これの下面中央部から下方に突出し、四角形状の予備係合部C2とでなる第1中間部材Cを形成する。箱状部C1の短寸側両側壁xを切除して、側面視凵字形の箱状部D1をもつ第2中間部材Dを形成する。箱状部D1の長寸側前後壁yを折り曲げ、水平状の取付座部E1をもつ第3中間部材Eを形成する。取付座部D1外周のトリミングと両端部への貫通孔aの打ち抜きを施して第4中間部材Fを形成する。予備係合部F2を打ち抜き加工して取付座部11に側面視四角枠状の係合部12が一体に連設されてなるストライカーSを形成した。

(もっと読む)

アルミニウム基合金製締結部品の製造方法及びアルミニウム基合金製締結部品

【課題】熱処理を施すタイミングを変えることで、従来には無い引張り強度等の強度特性を持った高強度アルミニウム基合金締結部品及びその製造方法を提供する。

【解決手段】アルミニウム基合金製の材料を溶体化処理し、次に時効硬化させた後に、さらに圧造工程にて軸部を絞り加工することで加工硬化させ、その後、前記軸部におねじの転造加工を行なうことを特徴とする。

(もっと読む)

斜め有底筒状部材の製造方法

【課題】寸法精度の良い斜め有底筒状部材を低コストで製造する。

【解決手段】筒状部(2)の一端に傾斜する底部(3)を有する斜め有底筒状部材(1)を、据え込み加工により傾斜面(11)を有する予備成形品(10)を成形する予備成形工程と、前記予備成形品(10)を鍛造して斜め有底筒状部材(1)を成形する本成形工程とにより製造する。前記斜め有底筒状部材(1)を、底部の傾斜方向の中間において軸線を通り鍛造方向に平行な面で仮想分割し、筒状部(2)の高さの高い側を高半部とするともに低い側を低半部とし、予備成形品(10)を、軸線を通り据え込み方向に平行な面で前記斜め有底筒状部材(1)の高半部に対応する第1半部と低半部に対応する第2半部に仮想分割し、前記斜め有底筒状部材の全体積に対する高半部の体積の比率を1としたとき、予備成形品の全体積に対する第1半部の体積の比率を0.9〜1.2の範囲とする。

(もっと読む)

棒状ワークの鍛造用金型及びその鍛造方法

【課題】ノックアウトの負担の軽減を図ることができる棒状ワークの鍛造技術を提供することを課題とする。

【解決手段】突き出しピンで矢印4の方向にワークを上昇させると、下型31の第1筒部52と棒状ワーク23の第2柱部65が向かい合う。下型31がスプリングバックにより想像線で示す第1筒部52から実線で示す第1の筒部52の位置にδ1だけ移動する。下型31のスプリングバックにより小さくなった第1筒部52の内径よりも、棒状ワーク23の第2柱部65の外径が小さい。すなわち、第1筒部52の内径D1と、第2柱部65の外径D2+αを比較すると、D1>(D2+α)となる。結果、第1筒部52と第2柱部65との間に隙間67が生じる。

【効果】突き出しピンを一つの筒部の長さ分上昇させるだけで負担が小さくなり、全体として突き出しピンに掛かるノックアウトの負担の軽減を図ることができる。

(もっと読む)

ワーク鍛造方法

【課題】鍛造装置が小型化でき、ノックアウトストロークを短くすることができるワークの鍛造方法を提供することを課題とする。

【解決手段】トライ工程で、棒状ワーク23の上方突出長さLと押力Fの相関関係を見出し、量産工程で、上型パンチ24の押力Fを、相関に当てはめて部分型36の上面51から棒状ワーク23の上端52までの長さLを決定し、量産に供する棒状ワーク23の上方突出長さLが、前工程で得られた部分型36の上面51から棒状ワーク23の上端52までの長さLに適合する部分型36を選択し、選択された部分型36を用いて鍛造を実施する。

【効果】ワークが長尺であっても、ワークの上端が部分型の上面に対して所望の高さ上回るだけなので、上型パンチを下げて鍛造を実施しても材料が下型からこぼれることなく鍔部が形成される。

(もっと読む)

段付円柱状部材の製造方法

【課題】使用する金属材料や形状が限られる場合にも、シェブロンクラックの発生を防止でき、しかも、材料の歩留が悪化したり、加工の手間が煩雑化するのを防止できる製造方法を実現する。

【解決手段】素材13の先端面の中央部を、ダイスの内径側に配置した、小径側の円筒面部33の外径よりも小径のカウンターパンチの先端面に押し付けつつ、前記素材13の先端部を前記ダイス内に押し込む。そして、この素材13の先端部の外径を縮めて、前記小径側の円筒面部33及び段部を形成すると同時に、この小径側の円筒面部33の中心部の先端寄り部分に、前記先端面の中央部に開口する有底の凹孔35を形成する。この様にして、金属材料の流れを整流すると共に、内部に圧縮応力を発生させ、前記シェブロンクラックの発生を防止する。

(もっと読む)

1 - 20 / 100

[ Back to top ]