Fターム[4E087CA24]の内容

Fターム[4E087CA24]に分類される特許

1 - 20 / 104

ディスクブレーキ用軽量中空ピストンおよびその製造方法

【課題】 軽量化が要望されるディスクブレーキ用のカップ状ピストンにおいて、強度を高め、軽量化することか可能なピストンとその製造方法を提供する。

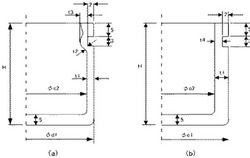

【解決手段】 ディスクブレーキ用の、外周部に溝を有するカップ状ピストンにおいて、該ピストンの外径をd1、内径をd2、側壁部の肉厚をt1とし、溝部の最小肉厚をt2、溝部の最大肉厚をt3とするとき、a=(d2/d1)2で示される定数aが0.85以下であって、t2はt1の0.5〜1.0倍、t3はt1の0.9倍以上、t2部の断面中心硬さ(HV)がt1部の硬さ(HV)の1.1〜1.3倍以上であることを特徴とする軽量ピストンであり、鋼棒を冷間鍛造にてカップ状部品にカップ成形した後に、さらに冷間鍛造にてカップ状部品開口部に圧縮加工を加えピストンの溝部に該当する位置の肉厚を厚くする。その後、スピニングにて溝部を成形する。

(もっと読む)

金属製部品の塑性加工装置

【課題】円環状の第三中間素材21をローリング加工により拡径して第四中間素材22とする際に、破断面の溝底を起点とする微小なクラックの発生を防止して歩留りを向上させ、製造コストの低減を図る。

【解決手段】円板状の第一中間素材19の片面に揺動鍛造により円形凹部45を形成した後、中央部をこの円形凹部45と反対側から打ち抜いて、上記第三中間素材21とする。打ち抜きに伴って内周面に生じる破断面が、軸方向中間部に位置する。この破断面は、上記ローリング加工の初期段階で押し潰されて平滑面となる。この為、上記第三中間素材21の直径が拡がる段階でこの第三中間素材21の内周面には、上記クラック発生の起点となる様な溝が存在しない状態となり、上記課題を解決できる。

(もっと読む)

軸受外輪の製造方法

【課題】背面組み合わせ型の複列アンギュラ型玉軸受を構成する外輪3を、円柱状の素材10を塑性変形させる事により造る場合に、両外輪軌道2、2に、この素材10のうちで清浄度の高い中間部金属材料29を露出させられる製造方法を実現する。

【解決手段】上記素材10に、(A)→(B)の据え込み加工と、(C)→(D)の後方押出加工と、(D)→(E)の打ち抜き加工と、(E)→(F)のローリング加工と、仕上加工とを順次施す事により、上記外輪3とする。上記据え込み加工で造る第一中間素材11aの外径を、後方押出加工に使用するダイス13の内周面の内周面側大径部18の内径以下で内周面側小径部19の内径よりも大きくする。そして、上記後方押出加工で、上記第一中間素材11aの外径寄り部分を内周面側傾斜部20に全周に亙り引っ掛けた状態で、この第一中間素材11aをパンチ14の先端面により上記ダイス13の底部に向けて押し込む。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】軸方向に開口する凹部35を有する円筒形状の嵌合軸部30と、嵌合軸部径よりも大きな径のフランジ径を有するフランジ部21と、円柱状の軸部10と、が軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法であって、嵌合軸部径よりも大きく且つフランジ径よりも小さな外径を有する円柱状の軸状素材62を用い、冷間鍛造工程の1回の押出し加工と1回の前方押出し加工にて、嵌合軸部30とフランジ部21と軸部10を一体に有する冷間鍛造品66を形成する。

(もっと読む)

管状部位を有する構造物とその製造方法及び製造装置

【課題】管状構造物或いは管状部位を一部に有する構造物の全く新しい斬新な製造方法を提供する。

【解決手段】回転可能なツール1を用い、このツール1の外側に環状治具2を配置した状態で、被加工物3に該ツール1を回転させながら挿入する。そして、該ツール1と被加工物3との間に摩擦熱を発生させて被加工物3に塑性流動状態を生じさせ、塑性流動状態となった被加工物3を該ツール1と該環状治具2との間の空間に充填させて管状構造物8を製造する。

(もっと読む)

コンデンサ用ケース、その製造方法、コンデンサ及びコンデンサの製造方法

【課題】薄型偏平形ケースの成形精度を向上させる。

【解決手段】コンデンサ素子(82)が収容されるコンデンサ用ケース(2)であって、板状成形材から打抜加工されたスラグ(スラグ28A、28B)から押出し成形された側壁部(4)と底面部(6)とを備える有底筒状体(29)であり、前記側壁部及び前記底面部の短辺部は長辺部の2分の1以下であり、前記底面部から前記側壁部が立ち上がる部分が湾曲面であり、前記有底筒状体の内底面と少なくとも前記長辺部の前記側壁部とが成す隅部に周回状凸部(14)が備えられている。

(もっと読む)

鍛造用金型

【課題】等速ジョイント外輪部材の後方押出し成形に用いられる鍛造用金型において、従来よりも長寿命の鍛造用金型を提供すること。

【解決手段】周方向に所定の間隔で設けられ、中心軸X方向に沿って鍛造用金型10の先端まで延在する複数の凸部11a,11b,11cと、複数の凸部11a,11b,11cの間に設けられ、中心軸X方向に沿って先端まで延在する複数の溝部12a,12b,12cと、凸部11a,11b,11cと溝部12a,12b,12cとの境界部に設けられ、中心軸X方向に沿って先端まで延在する複数の鍔部13a〜13cと、を側面25に備える鍛造用金型10である。先端部の側面25には、外方に突出するランド面21が全周に亘って設けられ、鍔部13a〜13cにおけるランド面21は、中心軸X方向に対して傾斜した傾斜面のみで構成されている。

(もっと読む)

スパークプラグ用主体金具の製造方法およびスパークプラグの製造方法

【課題】スパークプラグ用主体金具の製造において、鍛造加工にて成形される先端円筒部の先端面の平坦性を向上させる。

【解決手段】スパークプラグ用主体金具の製造方法は、金属製の出発材料に対するm回(mは2以上の自然数)の鍛造加工により主体金具となるべき第m主体金具中間体を成形する鍛造工程を備える。鍛造工程は、m回の鍛造加工の内のn回目(n≦m−1、nは自然数)の鍛造加工により第n主体金具中間体を得る第n主体金具中間体成形工程と、m回の鍛造加工の内の(n+1)回目の鍛造加工により先端円筒部の先端面又は先端円筒部となるべき部位の先端面を成形する先端面成形工程とを有する。第n主体金具中間体の先端部の内周側部位が、第n主体金具中間体の先端部の外周側部位より軸線方向先端側に突出している。

(もっと読む)

摩擦圧接による突起部の形成

【課題】 摩擦圧接により得られる新規な形状の突起部及び新規な形状の突起部の新規な製造方法の提供

【解決手段】マグネシウム合金板、アルミニウム合金板又は銅板から選ばれる一枚板の表面を高速回転する中空円筒状工具又は段付中空円筒状工具により摩擦し、中空円筒状工具又は段付中空円筒状工具を前記板内に侵入させることにより、前記工具の中空円筒部内側の前記板を溶融状態で中空円筒部内側に盛り上がった状態とし、前記工具を板の底面に達したところで、その回転を止めて、中空円筒部内側の盛り上がった部分を、これら工具から引き離して冷却することにより、マグネシウム合金板、アルミニウム合金板及び銅板から選ばれる板が盛り上げられて側壁部及び頂部が形成され、中空円柱状である突起部を得ることができる。

(もっと読む)

有底円筒状部材、有底薄肉延伸円筒状部材、底部円板状有底円筒状部材及び底部円板状有底薄肉延伸円筒状部材の製造方法、並びに、有底円筒状部材有底薄肉円筒状部材、底部円板状有底延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材

【課題】過大な加圧力を必要とすることなく容易に形状形成でき、金型寿命の向上を図ることができる有底円筒状部材、底部円板状有底延伸円筒状部材、有底薄肉延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材の製造方法並びに有底円筒状部材、底部円板状有底延伸円筒状部材、有底薄肉延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材を提供する。

【解決手段】本製造方法は、中実円柱状の素材1を鍛造加工することにより該素材の一端側の端部に向かって杯状に拡径された杯状拡径部2bを形成し、該杯状拡径部及び該杯状拡径部の小径側に一体に形成されている円柱状部2aを備える中間部材2を得る工程と、中間部材の杯状拡径部をしごき加工することにより杯状拡径部が円筒状に加工された円筒状部3bを形成し、該円筒状部及び該円筒状部の一端側に一体に形成されている円柱状部3aを備える有底円筒状部材を得る工程と、を含むことを特徴とする。

(もっと読む)

ダブルボールベアリング用内・外輪の鍛造方法

【課題】ダブルボール型ベアリング用の内・外輪用部品を、丸鋼材から熱間鍛造だけで一貫して製造でき、歩留りの向上と製造コストや材料費の低減、省エネを図る。

【解決手段】鋼材製の短円柱状の素材1を、熱間鍛造機械で加圧して、一側端面の外周寄りに環状のテーパー状部6と短円筒状延出部5を形成し、次に該素材1の前後を反転した状態で加圧して、外周寄りに環状のテーパー状部11と平坦部11と短円筒状延出部10とを形成し、続いて上記環状平坦部11とテーパー状部12との境界線kで打ち抜くと同時に中央部に丸孔13を形成し、残った短円筒状部分を外輪用部品Aにすると共に、打ち抜いた部分を内輪用部品Bの中間部品1bとして、次に丸孔13周部をダイス側へ曲げと圧造加工を行って、短円筒状部18と、外周に環状の鍔部16と内周に環状テーパー状部17を形成して、1個の鍔付き内輪用部品Bとする。

(もっと読む)

軸肥大加工用ホルダ、軸肥大加工装置及びこれを用いた軸肥大加工方法

【課題】棒状のワークピースに対して軸肥大加工を施して肥大部を形成すると同時に、ワークピースの端面に対しても加工することができる軸肥大加工用ホルダ、軸肥大加工装置及びこれを用いた軸肥大加工方法を提供する。

【解決手段】金属棒材のワークピース2を軸線に沿って縮める方向に加圧し、前記軸線と交差する方向にエネルギを加えて前記ワークピース2の任意の部位を肥大させる際に、前記ワークピース2の端部を保持する軸肥大加工用ホルダ1であって、前記ワークピース2が入り込む穴部5と、該穴部5の底面に形成されている突起部6とを備えた。

(もっと読む)

ホース用口金具の製造方法

【課題】切削加工を可及的に少なくして切削加工にかかる加工時間を抑制する。

【解決手段】突起部11、ソケット部41、頭部33及び首部32が同一材料で一体成形されてなる中間成形品を素材とし、突起部11に冷間塑性加工を施して管状のニップル部12を成形した後、ニップル部の軸孔13を頭部側まで延長する。ニップル部の成形及び軸孔の延長成形に伴う余肉により、頭部がソケット部から離間する方向に首部が伸びるように変形するのは許容し、それ以外の方向への変形は抑制し、変形後にホース用口金具として必要な寸法となるように、成形前の中間成形品の寸法は変形量だけ小さくされる。軸孔はソケット部よりも外径を細くされた首部に開けられるため、塑性加工による孔開けが可能となり、ニップル部12が成形され、且つ軸孔13が開けられるのに伴って生じる余肉を頭部33の偏倚に利用することにより、上記課題を達成できる。

(もっと読む)

鍛造加工用パンチ

【課題】ワークに穴部を陥没形成する際に前記穴部の開口近傍に面取り部を形成するための面取り部成形部を有する鍛造加工用パンチの耐久性を向上させる。

【解決手段】パンチ56は、ワークに有底穴を陥没形成するための有底穴成形側端部86と、鍛造加工装置に支持される支持側端部84とを有する。これら端部84、86の間には、面取り部成形部90と、面取り部成形部90の支持側端部84側の終点に連なる等幅部92と、湾曲部98a〜98cとが設けられる。湾曲部98a〜98cは、等幅部92から縮幅した縮幅部94と、この縮幅部94から拡幅する拡幅部96とを含む。等幅部92の支持側端部84側の終点に対し、該等幅部92に比して幅方向の寸法が小さい縮幅部94が連なるため、面取り部成形部90の前記終点から等幅部92の前記終点に至るまでの部位は、有底穴成形側端部86及び縮幅部94から隆起した凸部形状となる。

(もっと読む)

歯車ポンプ用歯車製造方法

【課題】 内歯車と外歯車の厚さが同じ歯車ポンプ用歯車を製造すること。

【解決手段】

歯車ポンプで用いる内側に歯車9が形成された外歯車1と、外側に歯車が形成された内歯車2とをプレス加工により成形する歯車ポンプ用歯車製造方法において、平板材料10を絞り加工により底平面部15とその外周に傾斜側面部18を有する第1加工物11を成形する第1工程と、底平面部15から内歯車2を打ち抜く第2工程と、内歯車2が打ち抜かれた第1加工物11を外型43にはめ、プレス加工により傾斜側面部18の外周縁を外型43で拘束し、非拘束の内径側に塑性流動させ、平板形状の第2加工物13に成形する第3工程と、第2加工物13から外歯車1を打ち抜く第4工程と、を有することにより、一枚の素材から内歯車2と外歯車1を共取りすることができる。

(もっと読む)

ドリルビットおよびその製造方法

【課題】硬い岩盤を高速度で穿孔した場合などでも、欠けや割れなどの損傷が生じにくくし、寿命の長期化が図り得るドリルビットとその製造方法を提供する。

【解決手段】鋼材からなる岩盤穿孔用のドリルビットであって、円環形の後端面3、およびその中心部に開口し且つ軸方向に延びた有底穴4を有し、全体が円筒形状の筒部2と、係る筒部2の先端側に連続し、先端面8に向かって拡径する先端部6と、を備え、上記筒部2および先端部6の軸方向に沿って、複数本の鍛流線FLが互いに平行状で且つ連続して貫通している、トリルビット1。

(もっと読む)

揺動鍛造方法を用いた穿設方法

【課題】揺動鍛造を用いた新規な穿設方法を提供する。

【解決手段】基準軸Cに対して傾斜させた鍛造工具10の工具軸Gを揺動させて素材Wを成形する揺動鍛造方法を用い、素材Wに深穴を穿設する穿設方法である。鍛造工具10を工具軸Gに対する回転を規制しつつ揺動させて素材Wの表面の一部を鍛造工具10の端面により押圧する工具揺動工程と、工具揺動工程と協調して基準軸Cと前記工具軸Gとが交差する揺動点Pを基準軸Cを固定した状態で基準軸Cに沿って相対移動させる工具送り工程と、を含む。

(もっと読む)

抵抗溶接構造及び抵抗溶接方法並びに被溶接部材及びその製造方法

【課題】接合部に適正な加圧力及び熱量を付与することができて信頼性の高い溶接部を生成可能な抵抗溶接構造及び抵抗溶接方法を提供すること、並びに、これらの抵抗溶接構造及び抵抗溶接方法の実施に好適な被溶接部材とその製造方法を提供すること。

【解決手段】金属板をもって形成された素材1の片面に凹部2を形成すると共に、当該凹部2の底面又は裏面にプロジェクションを形成する。凹部2内かつプロジェクション3の周辺部分における素材1の板厚をD2、凹部2外における素材1の板厚をD3としたとき、これら各部の板厚がD2<D3の関係となるように、被溶接部材1Aを構成する。

(もっと読む)

自在継手のヨークの製造方法

【課題】一工程でアーム部の成形とアーム部前端のR凸面の成形を同時に行うとともに、金型に加わる負荷を小さくして、製造コストを低減し、金型の寿命を長くする。

【解決手段】予備成形ヨーク素材2Bの成形完了時に、予備成形ヨーク素材2Bのアーム部の前端231とノックアウトパンチ44の先端441との間には、隙間が形成されている。予備成形ヨーク素材2Bのアーム部の前端231は、金型に当接しない自由押し出しであるから、歪んだ形状をしている。パンチ32を上昇させた後、ノックアウトパンチ44を上方に移動し、予備成形ヨーク素材2Bのアーム部の前端231にノックアウトパンチ44の先端441を当接させ、予備成形ヨーク素材2Bを下金型4から排出する。ノックアウトパンチ44の先端441にはR凹面が形成されているため、ノックアウト荷重の反力によって、アーム部の前端231にはR凸面が成形される。

(もっと読む)

鍛造ビレット、軽金属製ホイール及びそれらの製造方法

【課題】機械的強度が優れ、しかも、機械的強度が均一な鍛造製品(軽合金製ホイール等)を製造することができる鍛造ビレット、該鍛造ビレットから得られる軽合金製ホイール及びその軽合金製ホイールの製造方法を提供すること。

【解決手段】本発明は、軽金属合金を鋳造して鋳造ビレット4とし、該鋳造ビレット4を加圧圧縮して得られる鍛造ビレット10であって、JIS−Z2242に準拠したシャルピー衝撃試験に基づくシャルピー衝撃値が15J/cm2以上である鍛造ビレット10である。かかる鍛造ビレット10は、諸産業用部材に好適に用いられる。

(もっと読む)

1 - 20 / 104

[ Back to top ]