Fターム[4E087HB13]の内容

鍛造 (11,151) | 製品−形状、鍛造による接合物品 (435) | フランジ、鍔付き物品 (69)

Fターム[4E087HB13]に分類される特許

1 - 20 / 69

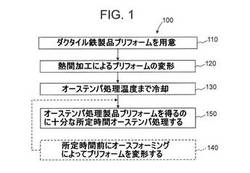

ダクタイル鉄製品の成形及びオーステンパ処理法並びに得られる製品

【課題】ダクタイル鉄製品を成形してオーステンパ処理する方法及びそれによって製造される製品を提供する。

【解決手段】ダクタイル鉄製品プリフォームを用意する段階110を含む。製品の熱間加工部分を得るために熱間加工によってダクタイル鉄製品プリフォームを変形させる段階120も含む。製品をオーステンパ処理温度まで冷却する段階130をさらに含む。さらに、熱間加工部分のオーステンパ処理されたミクロ組織が製品の他の部分とは異なるオーステンパ処理されたミクロ組織を含むオーステンパ処理製品プリフォームが得られるのに十分な所定時間、ダクタイル鉄製品プリフォームをオーステンパ処理する段階150を含む。

(もっと読む)

鍔付き多角形状部品の製造方法

【課題】多角形部の角部を精度良く成形することができる鍔付き多角形状部品の製造方法を提供する。

【解決手段】軸状のブランク1aを据え込み、このブランク1aの所定箇所に多角形部3と鍔部4を合わせた体積を有し、かつ多角形部3の外接円にほぼ等しい直径を有して成る円柱状部5を予備成形する。次に、ダイに設けられた多角形凹部に前記円柱状部5を絞って多角形部3を成形する。最後に、前記多角形部3の絞りに伴って生じた余肉を含む前記円柱状部5の残余の部分を据え込んで鍔部4を成形する。このように外接円にほぼ等しい直径の円柱状部5を絞り成形することにより、多角形部3の角部には十分に肉が回り、多角形部3を精度良く成形することが可能となる。

(もっと読む)

外向フランジ部付金属製部材の製造方法

【課題】素材の容積を厳密に規制しなくても、各工程でバリを生じる事が無く、外周面に静止側フランジ6aを設けた外輪を低コストで造れる様にする。

【解決手段】荒成形工程時に素フランジ34を、一部に欠肉部35を存在させて形成する。仕上成形工程で使用する下側ダイス32aに設けた仕上成形用凹部37の深さ寸法を、前記素フランジ部34及び前記静止側フランジ6aの厚さ寸法よりも大きくする。上側ダイス31aを、前記仕上成形用凹部37の内周面との間に隙間を介在させずに進入させる。この作業を熱間鍛造で行う事により、前記素フランジ部を構成する金属材料を前記仕上成型用押型の押圧部と前記フランジ仕上成形用凹部とにより囲まれる空間に充満させる。そして、前記素フランジ34から前記欠肉部を消滅させ、前記静止側フランジ6aとし、且つ、この静止側フランジ6aの外周縁部にバリを発生させない。

(もっと読む)

車輪支持用ハブユニット

【課題】ハブを構成するハブ本体を冷間鍛造加工及び熱処理等により製造する際、ハブ本体の回転側フランジに生じる変形を矯正する構造を実現する。

【解決手段】ハブ本体7aは、軸方向外端寄り部分の外周面に車輪を支持固定する為の回転側フランジ10aを、軸方向中間部外周面に軸方向外側の内輪軌道9aを、それぞれ直接形成しており、回転側フランジ10aには車輪への取付ボルトを固定するためのボルト固定穴30が形成されており、更に、回転側フランジ10aは冷間での側方押し出しによって前記ハブ本体7aと一体成形されていて、回転側フランジ10aの外径寄り部分の軸方向外側面に凹部32を形成している。

(もっと読む)

車輪用転がり軸受装置の軸部材の製造方法

【課題】冷間鍛造後に冷間鍛造品の脱炭層を旋削加工によって除去する工程を不要とすることができ、冷間鍛造品の表面の旋削取り代を必要最小限に抑えてフランジ付き軸部材を容易に製造することができるフランジ付き軸部材の製造方法を提供する。

【解決手段】構造用炭素鋼の長尺丸棒材60が球状化焼鈍処理された後、外周面の脱炭層がピーリング加工によって除去された長尺素材61が所定長さに切断されてなる軸状素材62を準備する。軸状素材62の表面に潤滑剤を被膜処理して被膜処理済み軸状素材63を形成する。被膜処理済み軸状素材63を冷間鍛造して、軸部10と、嵌合軸部30と、フランジ部21とを一体に有する冷間鍛造品65を形成する。冷間鍛造品65の所要部分を高周波焼き入れによって部分的に焼入し、その焼入処理部分を研磨加工してフランジ付き軸部材1を形成する。

(もっと読む)

軸肥大加工方法

【課題】薄いフランジ状の肥大部を棒状のワークピースに一体として形成することができ、且つ肥大部の強度も確保することができる軸肥大加工方法を提供する。

【解決手段】金属棒材のワークピースが配置されるべき基準線に沿って互いに接離可能な一対のホルダユニットが離間した状態で、ワークピースの両端をそれぞれ一対のホルダユニットで保持する保持プロセスと、一対のホルダユニットを基準線に沿って互いに近接する方向に相対的に押し込み、ワークピースを軸方向に縮める方向に加圧する圧縮プロセスと、ワークピースの軸線と交差する方向にエネルギを加え、該エネルギを加えた部位にワークピースよりも大径の肥大部を形成する肥大プロセスとを含む、第1工程と、肥大部を焼鈍する焼鈍工程と、第1工程と同様のプロセスを含む第2工程であって、肥大プロセスにて、肥大部にエネルギを加える第2工程とを備えた。

(もっと読む)

フェライト−パーライト型非調質鍛造部品の製造方法

【課題】一つの部品内に、十分な降伏強度が付与された部分と、切削加工性を向上させるために降伏強度が抑えられた部分とを、非調質で形成させた鍛造部品の製造方法を提供することにある。

【解決手段】被加工材を、TVC+50℃以上、1350℃以下となるように加熱する加熱処理工程と、前記被加工材の高強度化させる部分について、1000℃以上、前記加熱処理工程における加熱温度以下とし、かつ、前記被加工材の低強度化させる部分について、AC3点以上、950℃以下として、熱間鍛造を行い、当該熱間鍛造により当該低強度化させる部分の相当歪量を0.2以上とする熱間鍛造工程と、800℃から600℃までの平均冷却速度が、前記高強度化させる部分について、0.5℃/s以上、2.0℃/s以下とし、かつ、前記低強度化させる部分について、1.0℃/s以下となるように、前記被加工材を冷却する冷却工程と、を含むことを特徴とする。

(もっと読む)

フェライト−パーライト型非調質鍛造部品の製造方法

【課題】一つの部品内に、十分な降伏強度が付与された部分(高強度化させる部分)と、切削加工性を向上させるために降伏強度が抑えられた部分(低強度化させる部分)とを、非調質で形成させた鍛造部品の製造方法を提供することにある。

【解決手段】被加工材の高強度化させる部分について、TVC+50℃以上に加熱するとともに、被加工材の低強度化させる部分について、AC3点以上、TVC−50℃以下に加熱する加熱処理工程と、前記高強度化させる部分について、1050℃以上、加熱温度以下とし、かつ、前記低強度化させる部分について、AC3点以上として、熱間鍛造を行う熱間鍛造工程と、平均冷却速度が、前記高強度化させる部分について、0.5℃/s以上、2.0℃/s以下となり、かつ、前記低強度化させる部分については、10℃/s以下となるように、前記被加工材を冷却する冷却工程と、を含むことを特徴とする。

(もっと読む)

軸肥大加工用ホルダ、軸肥大加工装置及びこれを用いた軸肥大加工方法

【課題】棒状のワークピースに対して軸肥大加工を施して肥大部を形成すると同時に、ワークピースの端面に対しても加工することができる軸肥大加工用ホルダ、軸肥大加工装置及びこれを用いた軸肥大加工方法を提供する。

【解決手段】金属棒材のワークピース2を軸線に沿って縮める方向に加圧し、前記軸線と交差する方向にエネルギを加えて前記ワークピース2の任意の部位を肥大させる際に、前記ワークピース2の端部を保持する軸肥大加工用ホルダ1であって、前記ワークピース2が入り込む穴部5と、該穴部5の底面に形成されている突起部6とを備えた。

(もっと読む)

ディフューザの製造方法

【課題】歩留まりよく安価に成形できながら、ファイバーフローの切断箇所をなくし、ガスリークすることのないディフューザを製造する。

【解決手段】ファイバーフローが軸方向に延びる円柱状の中実素材1をその軸方向から段階的に圧造成形して、中央穴部31aを有するフランジ31と、該フランジ31の軸方向一端に連設されると共に穴部31aと連通する連通穴33aを有する有底円筒状部33とを備え、かつファイバーフローが切断されることなくほぼ軸方向に流れている第1成形品3を形成する第1の工程と、第1成形品3における上記有底円筒状部33の外周に割りダイスを用いて周溝43bを割型成形して、中央穴部41aを有するフランジ41と、該フランジ41の軸方向一端に連設されかつ上記穴部41aと連通する連通穴43aを有する有底円筒状部43とを備えると共にファイバーフローが切断されることなく周溝43bが成形された第2成形品4を形成する第2の工程とを備えるようにした。

(もっと読む)

ワーク鍛造方法

【課題】鍛造装置が小型化でき、ノックアウトストロークを短くすることができるワークの鍛造方法を提供することを課題とする。

【解決手段】トライ工程で、棒状ワーク23の上方突出長さLと押力Fの相関関係を見出し、量産工程で、上型パンチ24の押力Fを、相関に当てはめて部分型36の上面51から棒状ワーク23の上端52までの長さLを決定し、量産に供する棒状ワーク23の上方突出長さLが、前工程で得られた部分型36の上面51から棒状ワーク23の上端52までの長さLに適合する部分型36を選択し、選択された部分型36を用いて鍛造を実施する。

【効果】ワークが長尺であっても、ワークの上端が部分型の上面に対して所望の高さ上回るだけなので、上型パンチを下げて鍛造を実施しても材料が下型からこぼれることなく鍔部が形成される。

(もっと読む)

船舶用スラスト軸の水平式鍛造装置

本発明は、船舶用軸系装置のスラスト軸を製作するための鍛造装置に関し、1回の加圧工程により2箇所のフランジを有するスラスト軸を簡単に形成し、垂直加圧力を2つの水平加圧力へ均等に分配して所定間隔離間した2箇所のフランジ成形物に対する品質精密度を一層向上させることができる船舶用スラスト軸の水平式鍛造装置を提供すること課題とする。

本発明による船舶用スラスト軸の水平式鍛造装置は、ビレットが貫通する装入孔が形成されたリング状金型と、中央に配置された前記リング状金型に向かって対向して近接移動し、相互対向する面に前記装入孔に対応する装入溝、及びフランジ成形のための成形空間が形成された左右スライド金型と、前記左右スライド金型を移動させる垂直加圧金型と、前記垂直加圧金型の垂直加圧力を前記左右スライド金型の水平移動へ切り替える動力伝達手段と、を有する。

(もっと読む)

(もっと読む)

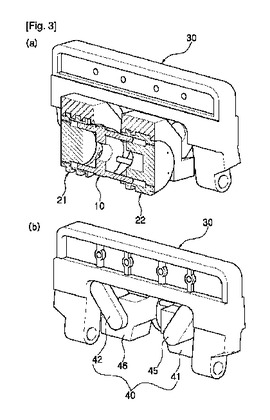

定着用鉄筋の加工装置およびその使用方法

【課題】加熱および圧縮を好適に調整し、定着部材の位置を安定的に確保できる装置を提供し、当該装置を使用することによって定着用鉄筋の品質を安定させる。

【解決手段】基台Bの所定位置に定着部材を保持する定着部材保持手段1と、定着部材保持手段1を中心に両側に分かれて配置される圧縮手段2,3と、鉄筋の先端部分の所定範囲を加熱する加熱手段4とを備える。圧縮手段2,3は、鉄筋を軸線方向に進退可能な第一スライダ21と、鉄筋先端に向かって進退可能な第二スライダ31とを備え、第一スライダ21に鉄筋保持部5を設け、第二スライダ31には圧縮用ヘッド32を設ける。加熱手段4は、ワークコイル42と、それを昇降させる昇降手段とを備える。

(もっと読む)

フランジ構造体の製造方法

【課題】大きく張り出したフランジ部を備えるフランジ構造体を効率的に製造できる方法を提供することを目的とする。

【解決手段】フランジ構造体の製造方法は、アンカーブロック1におけるフランジ部3の張り出し方向と整合する方向に張り出すとともにフランジ部3よりも厚肉の頭部21を備える中間成形体20を形成する第1の鍛造工程と、中間成形体20の頭部21を第2ダイス52と第2パンチ53との間で押し潰す際にこの頭部21の外周における少なくとも一部が第2ダイス52と第2パンチ53から非拘束となるようにしておくことで、フランジ部3よりも外周方向に一回り大きな粗鍔部31を備える粗鍔部形成体30を形成する第2の鍛造工程と、粗鍔部の打ち抜き加工によりフランジ部3の輪郭を形成する打ち抜き工程とを備える。

(もっと読む)

閉塞鍛造用金型装置

【課題】型割面に発生する横バリを抑制するようにした閉塞鍛造用金型装置を提供する。

【解決手段】水平方向の型割面で当接される上ダイ11および下ダイ12と、パンチ孔11aを摺動するパンチピン13と、貫通孔12bを摺動するノックアウトピン14とによって成形品の型をなす閉塞空間Uが形成され、閉塞空間Uに入れられた素材をパンチピン13で押圧することにより閉塞空間内で側方押し出し成形を行う閉塞鍛造用金型装置10であって、上ダイ11および下ダイ12は、型割面Aと閉塞空間Uの間に上ダイ11と下ダイ12との嵌合面Bが形成されるように嵌挿することで、素材の型割面Aへの浸入を抑制する。

(もっと読む)

鍛造加工方法および鍛造加工装置

【課題】高品質の鍛造加工品を得ることができる鍛造加工方法を提供する。

【解決手段】金型の成形空間内周面におけるフランジ状部の一方側を拘束する面をフランジ状部一方側拘束面Dとし、肉厚部の一方側を拘束する面を肉厚部一方側拘束面Cとし、リブの外側を拘束する面をリブ外側拘束面Bとし、周胴部における他方側の端縁を拘束する面を周胴部他端拘束面Aとして、ワーク成形時に、塑性流動するワーク構成材料が、フランジ状部一方側拘束面C、リブ外側拘束面Bの順に当たった後、周胴部他端拘束面Aおよび肉厚部一方側拘束面Cに同時に当たるように制御する。

(もっと読む)

鍛造加工方法および鍛造加工装置

【課題】金型の簡素化を図ることができる鍛造加工方法を提供する。

【解決手段】本発明の鍛造加工方法は、一端側がワーク設置孔31、他端側がワーク成形孔32に構成された貫通孔を有するダイス本体3を用いる。そのダイス本体3の貫通孔に鍛造素材および1次成形品W1を設置した状態で、貫通孔31,32の一端側からパンチ1を打ち込むことにより、鍛造素材を1次成形品W1に成形する1次成形工程と、1次成形品W1を2次成形品W2に成形する2次成形工程とを同時に行って、2次成形品W2を貫通孔31,32の他端側から排出する。

(もっと読む)

カムフォロア及びカムフォロアの製造方法

【課題】 切削加工によるファイバーフローの切断がなく、各部位に亘って連続するファイバーフローを有する強度の高いカムフォロアスタッドをしようすることにより、カムフォロアのコンパクト化と低コスト化を実現する。

【解決手段】 内周に外側軌道面34を有する外輪31と、前記外側軌道面34に対向する内側軌道面20を有し、前記内側軌道面20の一方の側に隣接する鍔部12と前記内側軌道面20の他方の側に順に隣接する側板圧入部17及び取付軸部18が形成され、前記鍔部12から外周に前記内側軌道面20が形成された軌道部16にかけて表面に沿ってファイバーフローが連続して形成されているカムフォロアスタッド11と、前記外側軌道面34と前記内側軌道面32の間に配列された転動体32と、前記側板圧入部17に圧入され前記鍔部12と協働で前記外輪31と前記転動体32の軸方向の移動を制限する側板33と、によってカムフォロアを構成する。

(もっと読む)

タワーを組立てるための方法及びフランジ

【課題】タワーを組立てるためのフランジを提供する。

【解決手段】本フランジは、熱処理リング状金属ビレット(306)上に少なくとも部分的に形成された溶接ネックを含み、溶接ネックは、熱処理リング状金属ビレット(306)の少なくとも一部分の周りに熱間圧延機構(300)を転動させながら該熱処理リング状金属ビレットの少なくとも一部分を除去することによって形成される。

(もっと読む)

フランジ付長軸部品の鍛造加工方法

【課題】車輛用のアクスルシャフトの製造に非常な効率化と、コストダウンをもたらすことができる画期的なフランジ付長軸部品の鍛造加工方法を提供する。

【解決手段】金属製軸用素材1の要鍛造箇所を予め高周波炉で変態点以上に局部加熱しておき、縦型のアプセッタである動圧スクリュープレス又は静圧スクリュープレス3により局部加熱された要鍛造箇所を車輛用のアクスルシャフトのフランジ部の形状に成形することを特徴とする。

(もっと読む)

1 - 20 / 69

[ Back to top ]