Fターム[4E093QB02]の内容

鋳型又は中子及びその造型方法 (3,688) | 中子の構造又は用途 (312) | 自動車部品 (24)

Fターム[4E093QB02]に分類される特許

1 - 20 / 24

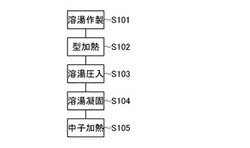

鋳造用塩中子の製造方法

【課題】ナトリウムを含む混合塩を溶融させてダイカスト法により成形する鋳造用塩中子の実用的な強度が、より安定して得られるようにする。

【解決手段】ステップS101で、混合塩を加熱して溶湯を作製する。次に、ステップS102で、中子成形用の型を0.52×Tmより高く0.7×Tmより低い温度の範囲に加熱する。なお、Tmは、混合塩の液相線温度を絶対温度(K)で表したものである。次に、ステップS103で、上述したように加熱した型に上記溶湯を圧入する。次に、ステップS104で、型の内部で溶湯を凝固させて鋳造用塩中子を成型する。次に、ステップS105で、凝固させた鋳造用塩中子を型より取り出した直後に、120〜270℃の範囲の温度で加熱する。

(もっと読む)

砂中子保持構造

【課題】砂中子の位置ずれを抑制できる砂中子保持構造を提供すること。

【解決手段】排気ポート鋳造用砂中子2をシリンダヘッド鋳造用金型1に保持する砂中子保持構造Sであって、排気ポート鋳造用砂中子2は、キャビティ5内に配置される砂中子本体21と、下型10の成形面101の周縁に載置され且つ下型10上を摺動する第1摺動型11の内側面に形成された保持凹部113に嵌合する巾木22と、を備え、巾木22の下面には、下型10の成形面101の周縁に形成された嵌合凸部105に嵌合する嵌合凹部221が形成され、巾木22の上面には、第1摺動型11が前進して保持凹部113の下面に摺接することによりその一部が削り取られる突起222が形成され、第1摺動型11の摺動方向Xにおける突起222の中心位置C1が、摺動方向Xにおける嵌合凸部105の中心位置C3よりもキャビティ5側に位置する。

(もっと読む)

鋳造装置及び鋳造方法

【課題】高強度が要求され、且つ、薄肉で複雑形状の製品を精度よく成形し得るとともに、製造コストを低減することができる鋳造装置及び鋳造方法を提供する。

【解決手段】内部に製品形状が形成された金属材料から成る金型1と、砂を所定形状に成形して得られるとともに、金型1内に配設される砂中子2とから成る鋳型を有した鋳造装置において、半溶融金属を低速及び低圧で金型1内に注入可能な注入手段3を具備するとともに、当該注入手段3は、半溶融金属を0.15〜0.4(m/s)の速度、且つ、15〜30(MPa)の圧力で金型1内に注入可能とされたものである。

(もっと読む)

鋳造装置

【課題】非金属製の材料で形成される中子の間に溶湯を流す鋳造装置について、鋳造部品に鋳巣による鋳造欠陥が発生しないようにする。

【解決手段】金属製の材料で形成される主型3内に非金属製の材料で形成される第1中子7と第2中子8とを配置し、第1中子7によって底壁9と天井壁10と側壁11とで囲まれる第1空間部17を鋳造部品2内に形成する一方、第2中子8によってその底面27が天井壁の外側面と接するとともにこの底面より開口が狭い開口部をこの底面と反対側に備える袋状の第2空間部18を鋳造部品内に形成する鋳造装置1において、第2中子8は底面29と反対側の面が主型3と接触しており、その内部に一端が主型と接触する面に開口し、他端が底面27に開口する貫通穴30を備え、貫通穴内に溶湯の熱を主型3に伝える伝熱部材31を配置したことを特徴とする。

(もっと読む)

棒状砂中子を用いる鋳造方法及び棒状砂中子の変形防止具

【課題】簡単な構造の中空の棒状砂中子を用いて精度のよい鋳造を行うことができる鋳造方法及びこれに用いられる棒状砂中子の変形防止具を提供する。

【解決手段】中空構造の棒状砂中子14を金型12の中に設置して金型12及び棒状砂中子14で形成される空間に溶湯16を注湯する棒状砂中子を用いる鋳造方法であって、棒状砂中子14の中に棒状の変形防止具18を挿入してから金型12及び棒状砂中子14で形成される空間に溶湯16を注湯するようにした。

(もっと読む)

鋳造装置、及び、鋳造方法

【課題】抜き勾配がなくても鋳造後の製品からの中子の抜け性を良くする鋳造装置、及び、鋳造方法を提供する。

【解決手段】抜き勾配が形成されていないオーステナイト系ステンレス材で形成された中子20を鋳型10内に配置し該鋳型内に鋳鉄Mを注湯し、熱膨張係数が大きく、表面安定性に優れ、熱間強度の高いオーステナイト系ステンレス材で形成した金属製の中子の特性を活用することにより、冷却後に置き中子を引き抜くことが出来、中子の表面にメッキを施す等の前処理を施す必要がなく、中空の鋳抜き穴を有する製品を鋳造可能とした。

(もっと読む)

軽合金で作製され、中実部分または薄肉化部分を組み込んだ鍛造品を製造するためのプロセス

車両用ディスクブレーキのキャリパボディ

【課題】ディスク周方向に併設されるシリンダ孔を確実に連通させることができると共に、ユニオン孔又はブリーダ孔となる通孔の穿孔に高い精度を必要とせず、加工性の向上を図ることができる車両用ディスクブレーキのキャリパボディを提供する。

【解決手段】隣接するシリンダ孔4,4の底部側同士を作動液連通孔11で連通させると共に、該作動液連通孔11と、シリンダ孔4,4とを1つのシェル中子で形成する。キャリパボディ3の外面から作動液連通孔11に向けて穿孔した穿設孔をユニオン孔17に加工する。

(もっと読む)

金型装置

【課題】可動中子の抜き抵抗の低減化を図り、もって可動中子の離型性を維持向上させることができる鋳造金型を提供する。

【解決手段】第1の可動中子71には、成型品の取り出しの際におけるシリンダ機構の抜き動作に連動して、当該第1の可動中子71を回転させる回転機構を備えた。当該回転機構として、第1の可動中子71の外周面に抜き差し方向に対して交わる方向へ延びるカム溝101及びスライダ81側のピン99からなるカム機構を採用した。第1の可動中子71の引き抜き時には、ピン99がカム溝101に案内されることにより、当該第1の可動中子71が回転する。これにより、第1の可動中子71と成型品との凝着が緩和される。したがって、当該凝着が緩和される分だけ第1の可動中子71の抜き抵抗を低減することができる。

(もっと読む)

軸継手のハブ及びその製造方法並びに成型装置

【課題】製造時間を短縮して製造コストの低減を図ることができる軸継手のハブを提供する。

【解決手段】駆動ハブ1のハブ本体4の外側面に第1及び第2半リング部5,6を一体に成形し、第1及び第2半リング部5,6の両端部に第1及び第2台座8,9を一体に成形する。前記第1及び第2半リング部5,6によって駆動軸を挿入する軸孔7を有する締結リング部Rを構成する。前記第1及び第2台座8,9に段付き孔11,12を成型装置により成形し、前記段付き孔12から挿入された締付ボルト14を、前記段付き孔11のナット係合凹部11aに係合されたナット13に螺合して、前記軸孔7に挿入された駆動軸を締結リング部Rによって締結する。前記第1及び第2台座8,9に前記段付き孔11,12を成型装置によって成形するので、後工程で、機械により前記締付ボルト14を螺合するための段付きネジを穿孔する必要がない。

(もっと読む)

車両用ディスクブレーキのキャリパボディ製造方法及びキャリパボディ

【課題】鋳造後に精度を要求される開口部内の仕上げ加工を簡単且つ確実に行うことのできる車両用ディスクブレーキのキャリパボディ製造方法及びキャリパボディを提供する。

【解決手段】キャリパボディ3の作用部3a,3bにそれぞれ設けたトルク受け面3pと、該トルク受け面3pに直交する開口部3dのシリンダ孔開口側壁面3uとの角部C1に、トルク受け面3p及びシリンダ孔開口側壁面3uを切削加工する加工刃30の逃げ凹部3vを、キャリパボディ3を鋳造する際に形成する。

(もっと読む)

車両用ディスクブレーキのキャリパボディ製造方法及びキャリパボディ

【課題】シェル中子を用いることなくキャリパボディを鋳造し、型ばらしや仕上げ加工の工程を容易且つ短時間で行うことができる車両用ディスクブレーキのキャリパボディ製造方法及びキャリパボディを提供する。

【解決手段】モノコック構造ピストン対向型の車両用ディスクブレーキのキャリパボディ製造方法において、金属製の中空中21を製作する中子製作工程と、キャリパボディ3の鋳造型20内に中空中子21を配置してキャリパボディ3を鋳造するキャリパボディ鋳造工程と、鋳造したキャリパボディ3内に中空中子21を残した状態で仕上げ加工を行う仕上げ工程とを含むことを特徴とする。

(もっと読む)

ディスクブレーキ用キャリパの製造方法

【課題】一本のパイプによって複数のシリンダボア間を連通させかつシリンダ底を塞ぐ必要もないディスクブレーキ用キャリパの製造方法を提供する。

【解決手段】キャリパ1の製造方法であって、成形型13のキャビティ13c内に中子15とパイプ2をセットして成形材料を流し込む。中子15によってキャリパ1の中央に位置する中央開口部1eと、シリンダ底1c1を有する複数の第一シリンダボア1cと、シリンダ底1d1を有する複数の第二シリンダボア1dとを形成する。パイプ2は、一端部2aと、複数の第一シリンダボア1cを連通して延出する第一連通部2bと、複数の第二シリンダボア1dを連通して延出する第二連通部2dを有している。成形時にパイプ2を鋳ぐるみ、成形後に各シリンダボア1c,1d内を延出するパイプ2を削り、これによって複数の第一シリンダボア1cと複数の第二シリンダボア1dとをパイプ2によって連通させる。

(もっと読む)

リザーバタンク及びその製造方法

【課題】大型化することなく作動液を貯留する貯留室の容量を増加でき、且つ鋳造欠陥を可及的に減少して鋳造することが困難な従来のリザーバタンクの課題を解決する。

【解決手段】鋳造によって形成された、内部に作動液Fを貯留する貯留室14を具備するリザーバタンク10であって、貯留室14の側壁のうち、他の側壁部よりも肉厚に形成された肉厚側壁部14aで且つ貯留室14の底面近傍に、アンダーカット部36が鋳抜きによって形成されていることを特徴とする。

(もっと読む)

コアパッケージ取扱い装置及び方法

【課題】内燃エンジン部品用鋳型内への配置の際のコアパッケージの損傷を回避する。

【解決手段】複数のグリッパ(502)が機械(504)のフレーム(800)に連結される。各グリッパは、被動歯車(712)を備えた駆動部分(704)、駆動部分に連結されたシャフト部分(506)及びシャフト部分の端に連結されたヘッド部分(508)を有する。ヘッド部分は、シャフト部分の外寸を越えて延びている。アクチュエータ(718)が、駆動歯車(714)を備えた駆動シャフト(716)に連結されている。駆動歯車はグリッパ(504)の被動歯車と噛み合っていて、アクチュエータの運動が駆動シャフト、駆動歯車、被動歯車、そして最終的にグリッパに伝達されてグリッパが中心線回りに回転するようになっている。

(もっと読む)

鋳造方法及び鋳造装置

【課題】簡単且つ安価な構成で、互いに交差する軸方向に移動するスライドコア及びアンダーカット部形成用置き中子を確実に密着させることができ、良好な鋳造処理を効率的に遂行可能にする。

【解決手段】鋳造装置10は、可動型34及び固定型36を備え、これらの間にキャビティ38が形成される。可動型34には、矢印A方向に進退し第1軸穴部を形成するためのスライドコア40と、アンダーカット部を形成するための置き中子56を配置して矢印B方向に進退する摺動型46とが設けられる。摺動型46の上昇端位置では、スライドコア40と置き中子56との間に隙間が形成され、駆動部58の作用下に、前記隙間が除去されて前記スライドコア40の外周面と前記置き中子56の周面とが密着する。

(もっと読む)

ベンチレーテッド型ディスクロータの製造方法

【課題】ベンチレーテッド型ディスクロータの偏摩耗を抑制する。

【解決手段】複数のフィンを有するベンチレーテッド型ディスクロータを、上型50と、下型52と、複数のフィンを形成するための複数のフィンキャビティ62を有する中子54と、を具備した鋳型100を用いて製造する。中子54は、複数のフィンキャビティ62のうち所定の間隔で設けられた一部のフィンキャビティ62aが、その他のフィンキャビティ62よりも周方向に幅広に形成されている。鋳型100の所定の位置には、鋳型100のキャビティに溶湯を注入するための堰102を設け、幅広に形成されたフィンキャビティ62aが、堰102の近傍に位置するように中子54を配置して鋳造を行う。

(もっと読む)

鋳造品に付着された中子砂の除去方法

【課題】ワークに付着した中子砂を除去する方法であって、自動車エンジン等、細かく、複雑な中子形状の砂を容易に、かつ完全に除去する。

【解決手段】平均粒径(D50)が1mm以下の誘電材料を中子砂に対して20重量部以下、好ましくは5重量部〜10重量部添加し、中子砂の付着された鋳造品を電磁波の振動数範囲が2.45GHz〜300GHz、波長範囲が150mm〜1mm、照射エネルギーが500W〜50kWの電磁波で0.5〜60分間保持し、中子砂を除去する。

(もっと読む)

車体フレーム、ダイキャスト鋳造品、ダイキャスト鋳造品の金型、ダイキャスト鋳造方法

【課題】幅木の位置精度の測定を容易にし、その寸法を元に金型の幅木取り付け部位の寸法精度を高めて幅木と金型のクリアランスを小さく設定でき、寸法精度の高い製品を製造することができる車体フレーム、ダイキャスト鋳造品、ダイキャスト鋳造品の金型、ダイキャスト鋳造方法を提供することを目的とする。

【解決手段】ヘッドパイプに連なるメインフレームが中空状の軽合金で製造された車体フレームの一部を構成するダイキャスト鋳造品の金型において、鋳造品の内部空間を形成する中子20を中子本体21と中子本体21に取り付けられる断面略だ円形状の複数の幅木22で構成し、これら幅木22のだ円の長軸方向が金型の型割面に平行に設定されている。

(もっと読む)

中空筒状物の形成方法

【課題】外型や中子の変形や破損、また成型される製品のゆがみを生じさせることを抑制でき、更にバリの発生を抑制できる中空筒状物の形成方法を提供する。

【解決手段】第2の中子14を用いて、第1の中子3との隙間をΔとしつつダイキャスト加工を行うと、中央の厚さΔより周辺の厚さの方が厚い壁Wが形成されることとなる。ここで、内径加工工具Tを用いて切削加工を行ったとき、第2の中子4と内径加工工具Tとの間に芯ズレδが生じた場合には、内径加工工具Tから遠い側の壁Wを完全に除去することはできない。しかしながら、削除できなかった壁Wは、周辺の厚さの厚い部位であるので、バリではなく軸線方向に比較的長い隆起部Pとして残存することとなる。従って、固化したアルミ素材をギヤボックスGBとして形成した後に、その内部にラック軸RSを挿入したときに、ラック軸RSの先端が隆起部Pに当たっても、これが脱落することが抑制される。

(もっと読む)

1 - 20 / 24

[ Back to top ]