Fターム[4F033QG05]の内容

ノズル及び噴霧装置 (19,528) | 加熱手段を有する噴霧装置/方法 (389) | 溶射装置に関するもの (238) | 電気を用いる溶射装置 (81) | アーク式 (31)

Fターム[4F033QG05]に分類される特許

1 - 20 / 31

異種金属の溶射方法および溶射機

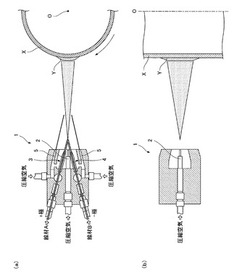

【課題】異種金属を成分の偏りがない状態で鋳鉄管などの管の被溶射物に良好に溶射することができる異種金属の溶射方法および溶射機を提供する。

【解決手段】被溶射物Xである管を、その管軸心Oを中心に回転させながら、互いに種類の異なる異種金属を管の表面に溶射する異種金属の溶射方法であって、異種金属からなる2つの線材A、Bを、溶射機1に個別に設けられた各線材送出部3、4から被溶射物Xの被溶射面に向けて送り出す線材送出動作と、異種金属の溶融箇所に微粒子化用気体を供給する微粒子化用気体供給動作と、溶射形状が楕円となるように形状制御用気体供給部5から気体を供給する形状制御用気体供給動作とを並行して行い、前記線材送出動作において、前記線材A、Bを、これらの線材A、Bの接触箇所で、管軸心Oに対して略直交する方向に並んだ状態で接触させる。

(もっと読む)

プラズマ溶射装置

【課題】溶滴となった粒子表面の酸化を低減することで、酸化物が少ない溶射皮膜を形成することが可能なプラズマ溶射装置の提供。

【解決手段】陰極40の外周に一次ガス通路11を形成して陰極40の先端部を覆う一次ガスノズル10と、一次ガスノズル10の外側に配置されて二次ガス通路21を形成する二次ガスノズル20と、一次ガスノズル10と二次ガスノズル20との間に、プラズマフレームFの外周部にプラズマフレームFの熱を受けて高温のガス噴射とするための三次ガスを噴射する三次ガス通路31を形成する三次ガスノズル30とを備える。

(もっと読む)

電力送給ユニット、プラズマ溶射システム、及びプラズマ溶射システムを用いた方法。

【課題】高電圧低電流タイプから低電圧高電流タイプにわたるプラズマ溶射ガンを作動させることができる1つ又はそれ以上のプラズマ溶射システムを提供すること。

【解決手段】異なるプラズマ溶射ガン(210)は、それぞれの作動に対して異なる電流及び電圧要件を有する。溶射ガン(210)は、一般に、低電圧大電流タイプと高電圧小電流タイプとに分類される。ガン(210)の電力要件は、数十キロワットから数百キロワットにわたって全電力について大きく異なる。ガン(210)はまた、幅広い範囲の電圧及び電流要件を有する。幅広い範囲の電力並びに幅広い範囲の電圧及び電流を送給できる電力送給ユニット(230)が記載される。このような電力送給ユニット(230)が高電圧低電流タイプから低電圧高電流タイプの両方を普遍的に動作することができる。このようなシステム(200)は、作業所が別個の互換性のないプラズマ溶射システムを維持する必要がないので、設備投資及び運用コストを低減することができる。

(もっと読む)

プラズマ・アーク被覆システム

【課題】被覆工程中の下地温度の均一性を向上することによって、下地全体にわたるプラズマ被覆性能の改善された一貫性を提供する。

【解決手段】下地がプラズマ・アーク被覆システムを通って進む際に前記下地を加熱するための装置であって、二次元配列された複数の第1の熱源にして、該第1の熱源配列の前で下地に熱を供給する、複数の第1の熱源と、下地のための所定の温度プロファイルに従って前記下地の表面の局部区域を加熱するために、各第1の熱源の動作を制御する制御装置とを含む、加熱装置。

(もっと読む)

調整可能プラズマスプレーガン

【課題】調整可能プラズマスプレーガン装置(10)を提供すること。

【解決手段】 一実施形態では、調整可能プラズマスプレーガン装置(10)は、前方部分及び後方部分を有するプラズマスプレーガン本体(20)と、後方部分においてプラズマスプレーガン本体(20)に取り外し可能に取り付けるように構成された第1のカプラ(30)とを含み、第1のカプラ(30)が、後方部分においてプラズマスプレーガン本体(20)に取り外し可能に取り付けるように構成された第1の軸方向開口(33)を有する第1の部分(32)と、電極本体(40)又は第2のカプラ(50)の一方に取り外し可能に取り付けるように構成された第2の軸方向開口(35)を有する第2の部分(34)とを含む。

(もっと読む)

プラズマ移行型ワイヤアーク溶射システム

本発明は、第一の電極としての役割を果たすワイヤ(20)を供給するための部分と、プラズマガス(16)を供給するプラズマガス源と、プラズマガス流(16)をプラズマガス源からワイヤ(20)の自由端(21)に向かわせるノズル(10)と、ノズルに向かうプラズマガス流(16)内に位置する第二の電極(30)とを備えたプラズマ移行型ワイヤアーク溶射システムに関する。本発明は、ノズル(10)が少なくとも部分的に電気的に絶縁する材料でできているという特徴がある。本発明の溶射ガンを有する溶射装置は、簡易でより速い開始手順を有し、かつ溶射ノズルは耐久性に優れている。  (もっと読む)

(もっと読む)

溶射皮膜形成装置及びワイヤへの給電方法

【課題】溶射の進行に合わせて送給されるワイヤに対するコンタクトチップの安定した接触状態を維持して通電状態を安定化する。

【解決手段】コンタクトチップ15を、本体部20と、その本体部20の軸方向に貫通するワイヤ送給孔21とを備えた構造にする。また、ワイヤ送給孔21は、入口部21A及び出口部21Bではストレート孔形状とし、これら入口部21Aと出口部21Bの中間部21Cをワイヤ3が接触する凹凸形状とした。凹凸形状は、ワイヤ3を屈曲させて送る凸部22と凹部23からなる波形形状にする。

(もっと読む)

プラズマ溶射装置

【課題】皮膜の質のさらなる向上を図ることができる複合トーチ型のプラズマ溶射装置を提供する。

【解決手段】本発明のプラズマ溶射装置によれば、主陽極12の先端部に第1凹部121および第2凹部122が形成されている。第1凹部121は主陽極12の径方向について材料搬送管11よりも外側から連続的に縮径しながら主陽極12の軸方向後方に向かってくぼんでいる。第2凹部122は主陽極12の径方向について第1凹部121の内縁124から材料搬送管11に至るまで連続的または断続的に縮径しながら主陽極12の軸方向後方に向かって第1凹部121よりも大きくまたは急峻にくぼんでいる。第2凹部122が形成されている分だけ、第1凹部121のみが形成されている場合と比較して、材料搬送管11の先端部から放出された材料がプラズマに接触するまでの間に拡散しうる空間が広く確保される。

(もっと読む)

複合トーチ型プラズマ発生装置

【課題】副トーチの部品点数を少なくし、副トーチ全体の簡素化、小型化を図るとともに、プラズマ及びプラズマ炎の直進性、安定性を向上させ、プラズマ出力を増加させる。

【解決手段】陰極及び陽極並びにプラズマガス供給手段を有する主トーチ1と副トーチ2からなる複合トーチ型プラズマ発生装置において、副トーチ2、39が、主トーチ軸芯を中心として放射線上に複数個設けられ、各副トーチ2,39の陽極10A、40は、外套11、41により囲まれており、外套11,41の内壁には、陰極が設けられている。

(もっと読む)

溶射装置におけるワイヤ送給機構

【課題】ワイヤの送り出し開始時から安定してワイヤを送給可能な溶射装置におけるワイヤ送給機構の提供を課題とする。

【解決手段】本発明によって提供される溶射装置Bにおけるワイヤ送給機構Aは、ワイヤリール10と、ワイヤリール10からワイヤ11を送り出すための送給ローラ20と、ワイヤ11を繰り出す方向にワイヤリール10を回転させる駆動機構M1と、ワイヤリール10から送給ローラ20までを移動するワイヤ11を拘束しつつ所定の方向に移動可能であり、ワイヤ11の移動経路の長さを変化させることができるガイド機構30と、ワイヤ11の移動経路が長くなる方向にガイド機構30を引っ張る張力付与手段41と、ガイド機構30の上記所定の方向における位置を検知する検知手段42と、検知手段42によって検知したガイド機構30の位置に応じて駆動機構M1を制御する制御手段43と、を備えている。

(もっと読む)

噴射ノズル装置

【課題】粒子がノズル内壁に付着せず、しかもガス流速によって得られる微粒化効果および粒子の加速効果を有効に活用することができる噴射ノズル装置を提供する。

【解決手段】ノズル入口側に導入したキャリアガスを、上記ノズル内のスロート部を通過させることにより高速ガス流とし、ノズル内で溶融状態にある材料をその高速ガス流によって微粒化し、微粒化した粒子をノズル出口側から噴射する噴射ノズル装置において、上記スロート部下流側のノズル孔における周方向内壁にノズル中心軸と略平行に且つ下流側に向けてシールドガスを噴射する噴射口を有し、上記高速ガス流の周囲に筒状のシールドガスの流れを形成するシールドガス供給部を備えてなることを特徴とする。

(もっと読む)

溶射皮膜形成方法及び溶射皮膜形成装置

【課題】作業時間及び使用する溶射用材料の増加を抑制しつつ、円形の穴の軸方向端部の膜厚を他の部位と同等とする。

【解決手段】溶射ガン5をシリンダボア3に対し回転させつつ軸方向に移動させた状態で、ボア内面3aに溶射皮膜7を形成する。その際、吸引装置49によりシリンダボア3内の空気を吸引してシリンダボア3内に空気を流し、溶射皮膜7への異物の巻き込みを防止する。シリンダボア3内での空気流速は、吸引側の軸方向端部の所定領域Aで速くなる傾向にあり、この速い流速やボア形状などの影響により溶射皮膜7が薄くなりがちな所定領域Aでの溶射用材料であるワイヤ11の溶射ガン5への供給速度を、他の部位より速くする。これにより、所定領域Aでの溶射皮膜7の膜厚を厚くして全体の膜厚を均一化する。

(もっと読む)

溶射皮膜形成方法および溶射皮膜形成装置

【課題】溶射皮膜層中に異物が混入した場合であっても、該異物を除去して仕損率を高め、生産性を向上させる。

【解決手段】シリンダボア3の内面3aに溶射皮膜5を形成する動作を一旦停止し、この停止状態で、溶射皮膜5中に発生する異物である突起物49を目視により検出して手作業により除去し、その後溶射皮膜5が規定の膜厚となるまで溶射作業を行う。溶射皮膜形成後は、ホーニング加工によって仕上げ加工を行う。

(もっと読む)

溶射装置

【課題】アーク溶射時におけるボア面の未溶射部位への溶射ヒュームの付着を効果的に防止することのできる溶射装置を提供する。

【解決手段】シリンダボア内を移動する溶射ガン6を具備する溶射装置10であり、溶射ガン6は、その一端において移動方向に直交する方向に臨む第1の吐出口(アトマイズノズル62)を有し、該ノズル62に直交する方向に臨む第2の吐出口(補助ノズル63)を有し、該ノズル62よりも溶射ガン6の移動方向側にある所定部位にノズル62と同方向に臨む流体吐出用の第3の吐出口(ヒューム付着防止ノズル65)を有しており、溶射ガン6の先端でアーク溶射用線材が溶融されてなる溶滴を補助エアA1にて引き伸ばし、該溶滴にアトマイズエアA2を吹き付けることによって溶射粒子を形成してボア面に噴射するとともに、溶射粒子の噴射に同期してシリンダボア面へヒューム付着防止エアA3を噴射する。

(もっと読む)

加速ノズルおよび噴射ノズル装置

【課題】粒子がノズル内壁に付着せず、しかもガス流速によって得られる微粒化効果と粒子加速効果を有効に活用することができる加速ノズルを提供する。

【解決手段】ノズルの先端に向けて内径が連続的または段階的に拡大するノズル孔を有し、上記ノズル孔における周方向内壁2kに、高速ガス流SGsをノズル先端側に向けて略筒状に噴射するための噴射口Tが形成されるとともに、この噴射口Tが上記ノズル孔の筒軸方向に複数段設けられていることを特徴とする加速ノズル。

(もっと読む)

アーク溶射方法とそれに用いる溶射装置

【課題】周囲に溶射材料の飛散が少なく、被溶射物の表面へ高い効率で溶射が可能な溶射方法とそれに用いる溶射装置を提供する。

【解決手段】アークにより溶融された溶射材料14、15に、噴射ガスを吹き付けることで飛散させて、被溶射物9に溶射するアーク溶射方法であって、前記噴射ガスは、前記溶射材料14、15へ吹き付けて飛散させる主噴射ガス21と、前記アークの周囲を包囲してその内部を減圧するエアカーテン24とからなり、このエアカーテン24内へ前記主噴射ガス21を吹き付けて被溶射物9へ溶射するアーク溶射方法。

(もっと読む)

過冷却液相金属皮膜の形成用溶射装置

【課題】 溶射材料を十分な速度で急冷することができ、もって過冷却液相金属皮膜(アモルファス金属皮膜を含む)を形成することが可能な溶射装置を提供する。

【解決手段】 母材Mの表面に過冷却液相金属の皮膜を形成するため、溶射材料を含む火炎Fを噴射するとともに、噴射された火炎Fを、それが母材に至る前より冷却する。火炎Fを冷却するためには、たとえば、火炎Fの長さ方向における複数箇所で、外側から火炎の内部に向けて水ミストHを吹き込む。

(もっと読む)

アーク溶射装置

【課題】効率的かつ経済的に溶射を行うことができ、著しく生産性を向上させることができるアーク溶射装置を提供する。

【解決手段】溶射線材の送給方向に対してほぼ垂直方向に圧縮ガスが噴出されて、被処理物の内表面を溶射する溶射ガンと、この溶射ガンを回転させる溶射ガン回転機構と、溶射線材が設けられた線材供給器と、溶射ガンの回転と同期させて線材供給器を回転させる線材供給器回転機構と、溶射ガン側及び/又は線材供給器側に設けられて溶射線材を送給する線材送給機と、線材供給器から送出された溶射線材を溶射ガンへガイドする線材ケーブルと、を備えたことを特徴とするアーク溶射装置。

(もっと読む)

溶射皮膜形成方法および溶射皮膜形成装置

【課題】溶射作業終了後、次回の溶射作業開始時でのアークを発生させるための点火作業が容易に行えるようにする。

【解決手段】溶射ガン1の先端部にカッタ49を設け、溶射ガン1のカソード電極33とワイヤ5の先端5aとの間にアークを発生させ、アーク熱によりワイヤ5を溶融させてこの溶融金属を開口35から放出するアトマイズエアによって前方に移動させ、ワーク表面に溶射皮膜を形成する。溶射ガン1の先端部にはカッタ保持具45を介してカッタ49を取付け、溶射後、ワイヤ5を前進移動させて、溶射ガン1のワイヤ5を中心とした回転によって、その前方に位置するカッタ49に先端5aを接触させて鋭利に切削する。

(もっと読む)

溶射皮膜形成装置および溶射皮膜形成方法

【課題】溶射作業終了後、次回の溶射作業開始時のアーク発生による着火作業が容易に行えるようにする。

【解決手段】溶射用のワイヤ9を間に挟んで溶射ガン1のカソード電極5と反対側に、補助電極23を設置する。補助電極23は、補助電極駆動機構25によってワイヤ送給方向と同方向に移動可能であり、カソード電極5に対応する位置に移動させた状態で、カソード電極5と補助電極23との間に通電してアークを発生させ、このアークによってワイヤ9の先端部を切断して着火させる。

(もっと読む)

1 - 20 / 31

[ Back to top ]