Fターム[4F042EC04]の内容

塗布装置−一般、その他 (33,298) | 粉体塗布装置 (124) | 射出、注入、流入 (18)

Fターム[4F042EC04]に分類される特許

1 - 18 / 18

高耐久性防食鋼材の製造装置

【課題】鋼材との接着強度が長期間に亘って維持できる信頼性に優れた高耐久性防食鋼材の製造装置を提供する。

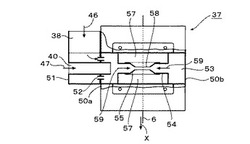

【解決手段】長尺状鋼鋼材6の表面に形成された溶融状態にある樹脂被膜に対して高温状態の無機質の粗粒体を吹付ける無機質粗粒体吹付け装置を備え、その無機質粗粒体吹付け装置は、長尺状鋼材6の全周を囲むように形成された粗粒体吹付け室53を有し、粗粒体吹付け室53の長尺状鋼材6と対向する内側に狭隘の絞込み部55が形成され、高温状態の粗粒体と空気の混合流が粗粒体吹付け室53に供給されて、絞込み部55を通って溶融状態の樹脂被膜を担持した鋼材6の周面に噴射される構成になっていることを特徴とする。

(もっと読む)

情報表示用パネル製造時の粒子配置方法

【課題】マスクの構成を改良することにより、基板上のセル内に表示媒体とする粒子群を確実に配置できる情報表示用パネル製造時の粒子配置方法を提供する。

【解決手段】情報表示用パネル製造時の粒子配置方法であって、粒子群を充填するセル7の開口に対応した位置に形成されたマスク開口部11−1を有するマスク11上に粒子群を置き、粒子充填部材12をマスクに押し当てながら移動させることによって粒子群をマスク上で移動させる間に、粒子群をマスク開口部を介して基板上のセル内に配置するに際し、マスクとして、粒子群を充填する各々のセルの開口に対応した位置に複数個のマスク開口部を有し、複数個のマスク開口部相互間における、マスク開口部の端部間距離が35μm以上であるマスクを用いる。

(もっと読む)

シーラー塗布装置

【課題】アウターフランジ端の形状が変化してもシーラーノズルの位置を変更する必要がなく、ロボットのティーチング工数を低減できるシーラー塗布装置を提供する。

【解決手段】ヘミング加工されたアウターパネル11及びインナーパネル12のうちのアウターパネルの外縁であるアウターフランジ端14にシーラーを塗布する装置であって、ロボット5と、ロボットにフローティング機構4を介して取り付けられたシーラーガン3と、シーラーガンに取り付けられたシーラーノズル2と、シーラーノズルの位置決めをするための位置決めガイド6と、シーラーノズルの高さを調整するためのアジャストボルト10とを備えてなり、位置決めガイドがアウターフランジ端に沿って当接されながら移動する際に、シーラーノズルのセンター部が常にアウターフランジ端に位置するように位置決めガイドとシーラーノズルとが配置されている。

(もっと読む)

エアロゾル生成装置およびエアロゾル生成方法

【課題】粉体収容室に収容された材料粒子の凝集を適切に低減して、エアロゾルを長期間に亘り安定的に生成できるエアロゾル生成装置およびエアロゾル生成方法を提供する。

【解決手段】材料粒子Mをキャリアガスに分散させることによりエアロゾルを生成するエアロゾル生成装置101は、材料粒子Mの粉体8を収容するための粉体収容室9を有する本体5と、本体5の外部から粉体収容室9にキャリアガスを供給するためのキャリアガス供給手段(11、12、15)と、粉体収容室9における、粉体8の粉面8Aよりも下方の位置に入口開口40Aを有し、粉面8Aよりも上方の位置に出口開口40Bを有する粉体流路40と、粉体流路40内の粉体8を、粉体流路40の入口開口40Aから出口開口40Bへ向かう方向に移送する移送手段41と、を備える。

(もっと読む)

圧電素子の特性情報付与方法、及び、液体噴射装置

【課題】圧電素子の非線形性を反映した特性情報付与方法、及び、液体噴射装置を提供する。

【解決手段】印加電圧の変化に対し圧電素子の変位量が線形に変化するとの仮定に基づき、検査電圧に対する変位量である目標変位量Diを定め、検査電圧を圧電素子に印加したときに実際に得られる圧電素子の変位量である実質変位量Dxを取得し、目標変位量に対する実質変位量の変位量比を求め、得られた変位量比を当該圧電素子に固有の特性情報とした。

(もっと読む)

塗工装置、及び塗工方法

【課題】シート材に液状剤を塗布した際、シート材上に発生する泡を確実に取り除くことが可能な塗工装置、及び塗工方法を提供する。

【解決手段】搬送中のフィルムFに液状材を塗布する塗工装置であって、フィルムFの搬送方向と垂直な幅方向に沿って形成された吐出口21を有するダイヘッド2と、このダイヘッド2を挟んで搬送方向の下流側に配置され、フィルムFに空気を吹き付ける空気供給具と、を備えている。

(もっと読む)

管体フランジ用ライニング装置およびフランジ付き管体の樹脂ライニング方法

【課題】管体10のフランジ部12の全域に振り掛け法で樹脂被覆を形成する。

【解決手段】加熱されて適温まで熱くなったフランジ付き管体10が回転装置43にて水平に保持されて軸心回転している状態で、その管体10の管体部11の内周面に対しては外周面振り掛け装置41による振り掛け法にて仕上がり良好な樹脂被覆が形成され、管体部11の外周面に対しては内周面振り掛け装置42による振り掛け法にてやはり仕上がり良好な樹脂被覆が形成されると同時に、管体フランジ用ライニング装置50によって粉体樹脂が管体10のフランジ部12にも振り掛けられてフランジ部12の内向き端面と外周面と外向き端面とに粉体樹脂適用ホッパー60で三方から擦り付けられるので、フランジ部12の全面にも振り掛け法にて仕上がり良好な樹脂被覆が形成される。

(もっと読む)

複合構造物作製方法および作製装置

【課題】エアロゾルデポジション法による複合構造物作製において、原料微粒子粉体の表面の付着物を除去し、作製される構造物の強度の向上、不純物の混入の防止を行う。

【解決手段】エアロゾルデポジション法によって複合構造物を形成させる場合に、プラズマ照射やマイクロ波照射により使用する微粒子の表面を予めクリーニングし、時間をかけて活性化処理する。引き続いてこの微粒子をエアロゾル化し、基材に向けて噴射することで基材上に微粒子の構成材料からなる構造物を作製する。

(もっと読む)

被膜形成装置および該装置を用いる被膜形成方法

【課題】AD法において緻密なセラミックス被膜を、基材の表面、特に軸受外周部等の基材の外円周曲面上に均一に形成できる被膜形成装置および被膜形成方法を提供する。

【解決手段】エアロゾル発生装置11と、真空チャンバー2と、該真空チャンバー2内に配設された、被膜形成対象である基材7に対し所定の開口部を有するマスク6と、円周曲面を有し円周方向に回転する回転部材5と、エアロゾル噴射ノズル12とを備えてなる被膜形成装置1であって、エアロゾルを上記エアロゾル噴射ノズル12より噴射させ、回転部材5の円周曲面に一次衝突させ、該回転部材5の円周曲面から反射したエアロゾル中のセラミックス微粒子を、基材7の表面にマスク6を介して二次衝突させてセラミックス被膜を形成する。

(もっと読む)

押出加工/供給システム及び方法

【課題】高アスペクト比、微細、多孔質の構造体を低コストで製造する。

【解決手段】ハウジングと、該ハウジングで囲まれた、材料の流動を容易にする少なくとも2つのチャネルと、材料を各チャネルに送出するために各チャネルと関連付けられた少なくとも1つの入口ポートと、高アスペクト比の微細機構を作製すべく材料を同時押出/供給するための出口ポートとを備えた、基板上に材料を押出/供給する装置。微細機構は太陽電池のグリッド線もしくは燃料電池の電極に用いることができる。

(もっと読む)

粉粒体散布機

【課題】粉粒体を地面に散布するに際して、粉粒体が粉塵として大気中に飛散することを抑え、地面に付着し易くするとともに、付着後においても定着性を高める散布機を提供する。

【解決手段】車輪7,8を有する機体2に、粉粒体を収納するホッパー3を備えるともに、該ホッパー3の下部に粉粒体の吐出口3fを設け、機体2の進行方向における前記吐出口3fの前後の少なくとも一方に散水ノズル部13a,14aを設ける。

(もっと読む)

粉体接着剤塗布装置

【課題】実用性のある粉体接着剤の製造方法を確立したうえで、その粉体接着剤を圧着はがき等の用紙に能率よく塗布する粉体接着剤塗布装置を提供する。

【解決手段】用紙搬送装置86は、はがき用紙94を静電気により吸着して搬送するとともに、はがき用紙94の搬送ベルト面から外部にはみ出す部分を垂れ下がらないように下支えする搬送協働部材を備えている。接着剤塗布部87−1は、はがき用紙94の搬送幅方向に三等分された部分の一方の端部側部分(図では左方端部側部分)の表面に粉体接着剤95を塗布する。接着剤塗布部87−2は、はがき用紙94の搬送幅方向に三等分された部分の他方の端部側部分(図では右方端部側部分)の裏面に前記粉体接着剤を塗布する。定着器88は、はがき用紙94の表裏に塗布された粉体接着剤95を塗布面に溶融定着する。

(もっと読む)

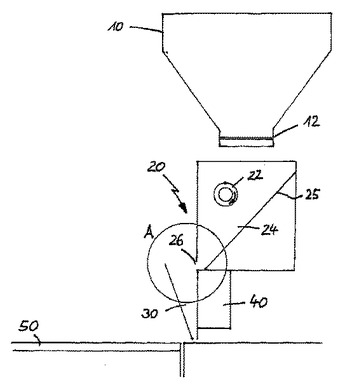

流動性を有する材料を表面全体に塗布するための方法と装置

本発明は、流動性を有する材料、特に、粒状材料を支持体(50)全体にわたって個々の重ね合わされた層形状に塗布するための方法とデバイスに関し、この流動性を有する材料は、最初に、固定送出ステーション(10)から塗布装置の格納容器(24)に充填される。支持体全体にわたって前後に移動する塗布装置(30)において、流動性を有する材料は、装置の全長にわたって格納容器内に分配され、次に、計量じょうご内の充填レベルが計量じょうごから支持体上への流動性を有する材料の塗布中に一定のままであるように材料がスロットを介して計量じょうご内に計量される。  (もっと読む)

(もっと読む)

粉体回収方法及び装置、ならびに粉体回収装置付き成膜装置

【課題】 エアロゾルデポジション法による膜形成において、簡易かつ効率的に材料粒子の回収、再利用を図ることのできる粉体回収方法および装置を提供することにある。

【解決手段】 成膜装置1の装置本体10には粉体回収装置20が接続されている。そして、この粉体回収装置20に備えられた凝集槽21において、エアロゾルZの流路にコア材Cを噴き付ける。すると、コア材Cと材料粒子Mの新生面との作用により、材料粒子Mがコア材Cを核として凝集し、二次粒子を形成する。この二次粒子は径が大きく、かつ、活性な新生面が失われているため、粉体回収に通常に用いられるサイクロン26、電気集塵機27によって容易に捕集することができる。また、コア材Cとしてが水酸基を含むアルコールを用いているから、水酸基に起因するコア材Cの極性により、凝集した二次粒子が電気的極性を帯びる。したがって、電気集塵機27によって容易に捕集することができる。

(もっと読む)

粉体回収装置、および粉体回収装置付き成膜装置

【課題】簡易かつ効率的に材料粒子の回収、再利用を図ることのできる粉体回収装置を提供する。

【解決手段】 装置本体10には粉体回収装置30が接続され、分離槽31内には回収壁部32が備えられている。そして、エアロゾルZに含まれる材料粒子Mがこの回収壁部32に衝突して付着することにより、材料粒子Mが気体から分離される。このとき、回収壁部32におけるエアロゾルZとの衝突面が傾斜面33とされているから、材料粒子Mの傾斜面33への衝突エネルギーが小さくなり、材料粒子Mが回収壁部32に弱い密着力をもって付着する。このため、容易に材料粒子Mを回収壁部32から剥離して再利用に供することができる。

(もっと読む)

粉末溶射方法及び粉末溶射装置

【課題】 清浄な状態の被溶射材に清浄な溶射粉末を積層して密着度に優れた溶射皮膜を形成できる粉末溶射方法及び粉末溶射装置を提供する。

【解決手段】 ほぼ水平方向にプラズマアーク15を出射する溶射ガン11と被溶射材となるシリンダブロック1とを、シリンダブロック1のボア2内を下方に吸引減圧しながらプラズマアーク15がシリンダブロック1のボア2の表面を走査するように相対的に移動させながら、プラズマアーク15に粉末18を供給して、シリンダブロック1のボア2の表面に溶射皮膜3を形成するに際し、粉末18をプラズマアーク15の下部側に供給すると共に、プラズマアーク15を出射する雰囲気を減圧吸引する方向を、粉末18の供給する側と同じ方向とする。プラズマアーク15及びプラズマアーク15による熱影響部にヒューム19が巻き込まれることがなくなりヒューム19が溶射皮膜3内に混入することが防止できる。

(もっと読む)

スペーサ塗布装置

【課題】吐出位置に基準個数以上のスペーサを配置できるスペーサ塗布装置を提供する。

【解決手段】

塗布台13上に第一の印刷ヘッド21と、検出装置23と、第二の印刷ヘッド22を配置し、第一の印刷ヘッド21から吐出位置Ax,y上に吐出液を吐出し、スペーサを配置する。吐出位置上に配置されたスペーサの個数は検出装置23で径数し、不足する再吐出位置に第二の印刷ヘッド22から吐出液を吐出させ、スペーサを追加する。吐出位置に基準個数以上のスペーサが配置された処理対象物がスペーサ塗布装置から取り出すことができる。

(もっと読む)

テ―パ管に熱可塑性粉体塗料を部分的に塗装する方法及びその装置

【課題】 テ―パ管の部分塗装を行う際に、テ―パ管の振れに対応して、その塗装部分と他の部分との境界を明確に直線にできるようなものとなるテ―パ管に熱可塑性粉体塗料を部分的に塗装する方法及びその装置を提供する。

【解決手段】 塗装境界部に移動された加熱装置2が塗装装置3を従えながらテ―パ管1の元口側へ移動されながらテ―パ管を加熱し、

テ―パ管の塗装境界部に塗装装置が到達した時点で、加熱装置の移動は継続しながら塗装装置を一旦停止させて、塗装装置から熱可塑性粉体塗料をテ―パ管に吹き付けると共に、テ―パ管の加熱された塗装境界部でテ―パ管の外周へ均一にエア―を吹き付けて塗装装置からの熱可塑性粉体塗料が境界部の線外へ流出するのを防止して塗装境界線を確立させ、

次いで塗装装置もテ―パ管の元口側へ移動させながら塗装装置によりテ―パ管の部分塗装を完了させる、テ―パ管に熱可塑性粉体塗料を部分的に塗装する方法及びその装置。

(もっと読む)

1 - 18 / 18

[ Back to top ]