Fターム[4F072AJ40]の内容

強化プラスチック材料 (49,419) | 予備成形品製造の付属操作、装置 (2,156) | その他の付属操作、装置 (57)

Fターム[4F072AJ40]に分類される特許

41 - 57 / 57

繊維強化発泡体構造

繊維強化発泡体構造の前駆体は、強化繊維約50〜約75質量%およびベールバインダー約50〜約25質量%を有するベースベールを包含する。前記ベースベールは約35〜約400g/m2の単位面積当たり質量を有する。さらに前記ベースベールは、約20〜約200g/m2の量の発泡性バインダーで含浸されている。  (もっと読む)

(もっと読む)

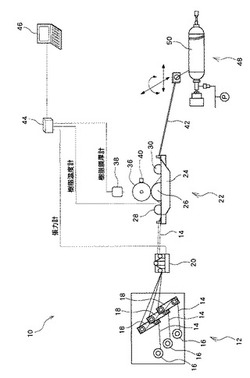

繊維強化複合材料成形装置

【課題】繊維に樹脂を含浸して繊維強化複合材料を成形する繊維強化複合材料成形装置において、樹脂の含浸不足を検知することである。

【解決手段】繊維に樹脂を含浸し、前記樹脂含浸繊維を巻回部材に巻回することにより繊維強化複合材料を成形する繊維強化複合材料成形装置10であって、樹脂含浸装置22は、樹脂を繊維14に付着させる樹脂付着用ローラ26と、樹脂付着用ローラと所定の幅を有する間隙を設けて配置され、樹脂が付着した繊維34を間隙に通して樹脂含浸量を調整する樹脂含浸量調整用ローラ36と、樹脂含浸量調整用ローラに付着され、樹脂付着用ローラから除かれた余分な樹脂の樹脂量を計測する膜厚検出装置38等の樹脂量計測手段と、樹脂含浸量調整用ローラに付着した樹脂を除去するヘラ40等の樹脂除去手段とを備え、樹脂含浸量調整用ローラの回転方向に対して、間隙と、樹脂量計測手段と、樹脂除去手段とが順に位置する。

(もっと読む)

フィラメントワインディング装置

【課題】フィラメントワインディングにおいて、繊維への樹脂含浸量の過不足を適切に判断できるようにすることである。

【解決手段】フィラメントワインディング装置10は、カーボン繊維30をセットし巻き出しを行うクリールスタンド14と、巻き出されたカーボン繊維30に樹脂を含浸させ、樹脂含浸繊維32として供給するレジンバス16と、樹脂含浸繊維32を揃えてライナー20に沿って巻き付けるアイクチ案内部18とを含んで構成される。レジンバス16には繊維が接触したローラ上の位置でローラ上残存樹脂量を測定する接触後樹脂量測定器と、ローラに繊維が接触する前のローラ上含浸前樹脂量を測定する接触前樹脂量測定器とが配置され、これらの測定結果から繊維への樹脂含浸量の過不足が判断される。

(もっと読む)

エポキシ樹脂組成物を用いて形成される物品の製造方法

【課題】エポキシ樹脂組成物を用いて形成される物品の製造において、作業性および生産性を向上する。

【解決手段】エポキシ樹脂および硬化剤を含むエポキシ樹脂組成物を用いて形成される物品の製造方法は、エポキシ樹脂組成物をBステージ状態にする工程と、Bステージ状態のエポキシ樹脂組成物を加熱により液体状態にし、磁場、電場、およびせん断場のいずれかを印加することにより、該組成物中のエポキシ樹脂の分子鎖を配向させる工程と、その配向状態を維持したまま、前記Bステージ状態のエポキシ樹脂組成物を完全に硬化させる工程とを含む。そのような物品としては、エポキシ樹脂組成物を用いて形成されるエポキシ樹脂成形体、エポキシ樹脂複合成形体および該複合成形体を用いて形成されるプリント配線基板がある。

(もっと読む)

無機繊維断熱材及びその製造方法

【課題】 ホルムアルデヒド捕捉剤を過剰に使用することなく、無機繊維断熱材の内部にまで良好に浸透させ、ホルムアルデヒド捕捉剤を断熱材の全域にきわめて均等に分布させた無機繊維断熱材及びその製造方法を提供する。

【解決手段】 無機繊維にバインダーを添加してマット状に堆積し、無機繊維ウェブ2Aを形成し、次いでバインダーを硬化させて無機繊維マット2Bを形成し、その後、その無機繊維マット2Bに対して、ホルムアルデヒド捕捉剤の溶液を、平均液滴径が1〜20μmの霧状として噴霧し、マット内に良好に浸透させて均一に付着させる構成とする。

(もっと読む)

プリプレグ製造装置

【課題】プリプレグの生産性を高めることができるプリプレグ製造装置を提供する。

【解決手段】基材1を搬送するための搬送ロール設備2と、基材1にワニス3を含浸させるための浸漬槽4aと、ワニス3を貯留するためのタンク5及びこのタンク5と浸漬槽4aとの間でワニス3を循環させるためのワニス循環設備6を設けて形成されるワニス供給装置7と、ワニス3が含浸した基材1を乾燥させるための乾燥機8とを具備して形成されるプリプレグ製造装置に関する。浸漬槽4aがプリプレグ製造装置から脱着自在である。他の浸漬槽4b,4c,4d…と交換可能である。

(もっと読む)

プリプレグ製造装置および製造方法

【課題】 基材のしわ、スジ跡を防止することができ、熱硬化性樹脂を基材に効率よく均一に含浸させることができるプリプレグ製造装置および製造方法を提供する。

【解決手段】 連続的に供給される帯状基材1の幅方向のテンションを調整するテンション調整装置3と、幅方向のテンションが調整された前記帯状基材1に熱硬化性樹脂を含浸する樹脂含浸装置4と、前記帯状基材1に含浸した熱硬化性樹脂を乾燥させる乾燥室6とを備えるプリプレグ製造装置であって、テンション調整装置3は、帯状基材1の幅方向両端位置の各々のテンションを検出するテンション検出手段31と、このテンション検出手段31の検出出力に基づいて帯状基材1の幅方向両端位置の各々のテンションを均等にするテンション調整手段32とが設けられていることとする。

(もっと読む)

多軸多層補強シートの製造方法及び製造装置

【課題】 繊維を一方向に引き揃え配列したプリプレグシートを隙間無く並べ、それらを積層した多軸多層補強シートの製造方法及び製造装置を提供する。

【解決手段】 一方向に引き揃え配列した繊維を有するプリプレグシート5を搬送路2に挿入し、プリプレグシート5を裁断し、搬送路2に積層する第1のプリプレグシート積層装置50と、積層されたプリプレグシート5を、搬送路2に沿って搬送する搬送装置20とを有し、搬送装置20は、プリプレグシート5が積層される度に、積層されたプリプレグシート5を長さLだけ搬送し、またプリプレグシート5の幅Wが、プリプレグシート5の搬送方向と搬送路2に挿入されるプリプレグシート5の長手方向のなす角をθとしたとき、

W=L・sin|θ| ただし、0°<|θ|<180°

の関係を満たすような多軸多層補強シートの製造装置100。

(もっと読む)

繊維強化樹脂成形材料の製造方法及び製造装置

【課題】過大な張力を繊維束に作用させることなく、かつ、十分に開繊して熱可塑性樹脂を含浸できる繊維強化樹脂成形材料の製造方法を提供する。

【解決手段】 溶融した熱可塑性樹脂をダイス内に供給し、このダイス内に強化繊維束を連続的に供給して、前記強化繊維束に前記熱可塑性樹脂を含浸させる繊維強化樹脂成形材料の製造方法において、前記ダイス内に前記強化繊維束を開繊させるための一つ又は複数のロッドに振動を与えつつ、前記強化繊維束を通過させるようにした。ダイスの出口に設けたノズルに振動を付与しつつ前記ノズルから前記強化繊維束を引き出すようにしてもよい。

(もっと読む)

プリプレグの製造方法およびプリプレグ製造装置

【課題】 しわのない薄型プリプレグの塗工搬送を可能とするプリプレグの製造方法およびプリプレグ製造装置を提供する。

【解決手段】 乾燥工程を有するプリプレグの製造方法において、乾燥工程の後にしわ伸ばし工程を有するプリプレグの製造方法。

(もっと読む)

繊維塗布機械

本発明は、繊維塗布機械に関し、該繊維塗布機械は、繊維塗布ヘッドと、繊維貯蔵手段と、前記貯蔵手段から塗布手段まで繊維を搬送する手段をと動かすシステム、および、少なくとも1つの張力制限システムを備えている。該張力制限システムは、繊維貯蔵手段と塗布ヘッドとの間に配置されており、複数の繊維が部分的に巻きつけられることが可能である少なくとも2つの互いに平行なシリンダー(91、191)と、前記シリンダーを実質的に同じ速度で回転させるための駆動手段(192、193)とを備えている。前記駆動手段は、シリンダーの末梢速度が塗布ロールにおける繊維の移動速度よりも速くなるように機械の制御ユニットによって自動的に制御される。  (もっと読む)

(もっと読む)

透明複合シートの製造方法

【課題】 透明性・耐熱性・表面平滑性に優れ、基材からのゴミの発生が極めて少ない透明複合シートの製造方法を提供すること。

【解決手段】 繊維布(a)と熱硬化系の透明樹脂(b1)とから構成される透明複合シートの製造方法であって、該透明複合シートを切断する工程、該切断端面を樹脂(b2)でコートする工程、及びコートした樹脂(b2)を乾燥および/または硬化する工程を有することを特徴とする透明複合シートの製造方法。

(もっと読む)

ガラス基材プリプレグの製造方法及びガラス基材プリプレグ

【課題】 プリプレグの性能および積層板の外観に影響を与えず,シワのないガラス基材プリプレグの製造方法及びガラス基材プリプレグを提供すること。

【解決の手段】 積層成形後に厚みが0.05mm以下となるガラスクロスまたはガラスペーパーに樹脂を含浸し,その後,樹脂がBステージ(半硬化)に至るまで加熱乾燥するガラス基材プリプレグの製造方法において,加熱乾燥後にプリプレグ樹脂の粘度が最も低くなる温度より,20〜40℃低い温度となる様に設定したヒートロールまたは加熱ゾーンを配置し,接触または通過させ,ロール通過時に発生するプリプレグのシワを防止することを特徴とするガラス基材プリプレグの製造方法及びガラス基材プリプレグ。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】一方向プリプレグ原反を使用し、任意の希望角度を繊維方向とした長尺の繊維強化樹脂シートを製作する際に、シート全体で強度を確保したシートで繊維強化プラスチックを製造する方法を提供する。

【解決手段】樹脂を含浸させた一方向性連続繊維から成る繊維強化樹脂シート3、4´、5´、6´を積層し、互いに隣接して積層するシートのそれぞれの繊維方向1が交差する構造の繊維強化プラスチックを製造するに際して、繊維強化樹脂シート原反3として、長手方向2と繊維方向1とが一致する長尺の連続繊維3を使用し、この長尺連続繊維3の幅と略同一の長さWを切断間隔として、繊維方向1に対して所定の角度に、原反3を切断する第1工程と、切断した原反3から成る原反小片4を、それぞれ繊維方向1を揃えると共に切断間隔を長尺幅Wに合致させた状態で、繊維方向1の異なる長尺連続繊維3上に、連続して載置する第2工程と、連続載置した原反小片4から成る長尺体を、下地の長尺連続繊維3とともに、加熱及び加圧する第3工程とを順次行う。

(もっと読む)

熱可塑性ポリエステル樹脂組成物及びその成形品

【課題】 強化繊維を含有しながらも金型転写性にすぐれ、成形品の表面光沢にすぐれ、電気・電子部品等に用いられる端子類のような金属インサートを有するインサート成形品に適用した場合の気密性にもすぐれたポリエステル樹脂組成物を提供する。

【解決手段】 熱可塑性ポリエステル樹脂30〜95重量部、強化繊維5〜70重量部(合計100重量部)を主成分とする原料を押出機で溶融混練し、製造されたペレット状樹脂組成物を、更に複数回押出機で溶融混練する。

(もっと読む)

長繊維強化熱可塑性樹脂成形材料の製造方法及び製造装置

【課題】 長繊維強化熱可塑性樹脂ロッドの冷却効果を高めると共に、水分過多による樹脂の劣化を抑え、更には、冷却不足による装置への溶融樹脂の付着を抑制し、装置運転トラブルを防止できる長繊維強化熱可塑性樹脂成形材料の製造方法及び、その製造装置を提供する。

【解決手段】 長繊維強化熱可塑性樹脂成形材料の製造工程における冷却工程として、前記長繊維強化熱可塑性樹脂ロッドに水滴を噴霧した後、エアを吹き付け前記長繊維強化熱可塑性樹脂ロッドの冷却を行うことを特徴とし、エアの吹付けは前記長繊維強化熱可塑性樹脂ロッドの上部から、垂直下方向より進行方向側に角度をつけて行うことが好ましい。

(もっと読む)

高分子複合成形体、該成形体を用いたプリント配線基板及びそれらの製造方法

エポキシ樹脂または熱可塑性高分子と、繊維とから形成されるエポキシ樹脂複合成形体または熱可塑性高分子複合成形体。該成形体中において、前記繊維が第1の平面に沿って配置されており、前記エポキシ樹脂または熱可塑性高分子の分子鎖は第1の平面に交わる方向に配向されている。前記エポキシ樹脂または熱可塑性高分子の分子鎖の配向度αが、0.5以上1.0未満の範囲である。第1の平面に沿った方向および第1の平面に交わる方向における該成形体の熱膨張係数は、いずれも5×10−6〜50×10−6(/K)であり、かつ第1の平面に沿った方向における熱膨張係数と第1の平面に交わる方向における熱膨張係数との差が30×10−6(/K)以下である。 (もっと読む)

41 - 57 / 57

[ Back to top ]