Fターム[4F202AA21]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | 不飽和カルボン酸系(カルボン酸金属塩、アクリルアミド、アクリロニトリル) (187) | メタクリル酸、アクリル酸エステル系樹脂 (177)

Fターム[4F202AA21]に分類される特許

141 - 160 / 177

光学用平板部材及びその製造方法

【課題】光学的有効面内に存在するゲート跡を処理する必要がなく、光学用平板部材として使用したときにゲート跡が目立たず、熱可塑性樹脂の射出成形により容易に製造することができる光学用平板部材及びその製造方法を提供する。

【解決手段】熱可塑性樹脂を多点ゲートを有する金型を用いて射出成形することにより得られる光学用平板部材であって、ゲート跡が光学的有効面内に存在し、ゲート跡の算術平均粗さRa1と、光学的有効面内におけるゲート跡以外の部分の算術平均粗さRa2の比Ra1/Ra2が、0.4〜3であることを特徴とする光学用平板部材、及び、多点ゲートを有し、さらにホットランナーを有する金型を用いて射出成形することを特徴とする該光学用平板部材の製造方法。

(もっと読む)

成形される領域と成形型のパターンとの間の接着を低減させる方法

本発明は、基板上の成形される領域と、この成形される領域と選択的に接触させられる成形型のパターンとの間の接着を低減させる方法を提供する。本方法は、成形される材料を基板上に形成する工程と、この成形される材料を表面と接触させる工程を特徴とする。この成形される材料から調整された層が形成される。この調整された層は第1と第2の部分を有し、第1の部分が固化させられ、第2の部分が表面に関する第1の親和性と第1の部分に関する第2の親和性を有する。第1の親和性は第2の親和性よりも大きい。この様式で、調整された層から成形型を分離すると、第2の部分のサブセットが成形型との接触を維持し、それにより、調整された層に形成されたパターンが不良品になる確率を下げる。  (もっと読む)

(もっと読む)

厚肉成形品の製造方法

【課題】 ヒケやボイドの発生がない厚肉成形品を成形時間が短く、安定して得る製法を提供する。

【解決手段】 ペレット供給フィーダー装置7を用いて、熱可塑性樹脂ペレットを射出成形機のシリンダー1内のスクリューの回転動作と同期させて該スクリュー根元部へ供給し、該熱可塑性樹脂のガラス転移温度プラス50℃から80℃の範囲に設定した該シリンダー1内で該熱可塑性樹脂を溶融させた後、該熱可塑性樹脂のガラス転移温度プラス50℃から80℃の範囲に設定したホットランナーシステムを具備する金型9内へ射出し、該金型9内で冷却固化する厚肉成形品の製造方法。

(もっと読む)

厚物平板成形品及びその製造方法

射出成形法により製造された熱可塑性樹脂を含んでなる長方形の厚物平板成形品において、最大厚みと最小厚みとの差が、中央部の厚みの3%以下であることを特徴とする、中央部から周縁部まで厚みが均一でむらがなく、金型表面の微細な凹凸模様を正確に転写し、光学材料として好適に用いることができる厚物平板成形品、及び、前記厚物平板成形品を射出成形法により製造するに際して、射出成形用金型の長方形のキャビティの少なくとも1対の対向する2端辺の温度が、金型のキャビティの中央部の最高温度よりも2℃以上高く維持されるように金型を加熱することを特徴とする厚物平板成形品の製造方法。  (もっと読む)

(もっと読む)

光ディスク基板を溶融成形する方法

本発明は、光学記憶装置又は光学記憶装置基板、及び/又は光ディスクの連続的製造法を提供し、二つの対をなす圧盤の間にポリマー材料のウェブを供給する工程、実質的に平坦なスタンパーを用いて、ウェブに光学装置用の情報トラック構造など少なくとも一つの微細形状彫像を溶融成形する工程、ポリマー材料のウェブの溶融成形された断面の大部分をポリマー材料の溶融流動温度(Tf)まで加熱する工程を含む。本発明は、情報構造物を溶融成形し、且つ情報構造物へ幾つかの層を蒸着して光学記憶装置を生成する工程の幾つかの実施形態を開示している。  (もっと読む)

(もっと読む)

優れた光学的特性を有する光を散乱する成形部品の製造方法

本発明は高い光学的特性を有する複雑な光を散乱する成形部品を製造するための射出成形法に関する。ポリメチル(メタ)アクリレートおよび1〜24μmの範囲の粒度およびポリメチル(メタ)アクリレートの質量に対して0.05〜30質量%の範囲の濃度を有する球状プラスチック粒子から形成されるマトリックスを有する成形材料を使用し。球状粒子はポリメチル(メタ)アクリレートマトリックスの屈折率と0.01〜0.2だけ異なる屈折率を有する。 (もっと読む)

樹脂製品の成形方法及びその成形方法に用いられる成形装置

【課題】 透光部と遮光部とからなる樹脂製品において、遮光部に本体部分から隔離された隔離部分を設ける場合に、遮光性樹脂材による影が透光部にできないようにし、しかも、樹脂製品の表面にヒケが発生するのを抑制する。

【解決手段】 透光部2に、遮光部の本体部分に対応する外側貫通孔10と、遮光部の隔離部分に対応する内側貫通孔11とを形成する。裏側成形型21と二次成形型22とで二次成形用キャビティを形成する。スライド型33を後退させて、外側貫通孔10と内側貫通孔11とを連通させる連通路42を形成する。二次成形用キャビティにおける本体部分を成形する空間に遮光性樹脂材を射出し、この樹脂材を外側貫通孔10、連通路42及び内側貫通孔11により隔離部分を成形する空間に流入させる。遮光性樹脂材が固化する前に、スライド型33を進出させて連通路42内の樹脂材を二次成形用キャビティに流入させる。

(もっと読む)

樹脂成形用金型及び樹脂成形装置

【課題】高精度な成形品を効率よく得ると共に、成形時の入子駒の摺動不良を検出して成

形作業時間の短縮化を図る。

【解決手段】射出成形用金型1は、溶融樹脂を用いて光学素子(成形品)を成形するものであり、キャビティ5の一部を形成する摺動可能な固定側入子駒15と、この固定側入子駒15の摺動量を規制する当接面11aと、前記固定側入子駒15の摺動を検出可能に該固定側入子駒15に対向配置された位置センサ40とを備えている。

(もっと読む)

プラスチック光学部品及びプラスチック光学部品の成形方法

【課題】複屈折、GI(屈折率分布)等を低減させることができ、光学面の面精度の向上及び成形サイクルの短縮により低コスト化を図ることが可能となるプラスチック光学部品及びプラスチック光学部品の成形方法を提供する。

【解決手段】射出成形または射出圧縮成形によって製作されたプラスチック光学部品であって、前記プラスチック光学部品は、該光学部品の長手方向と直交する断面形状において、一方の対向面に光学面16,17を、他方の対向面に非光学面18,19を備え、前記光学面と非光学面とが接する角部に、該角部の変位を拘束する拘束部、例えば前記光学面と隣接する前記非光学面における光学面近傍に凹部または凸部(12,13,14,15)が形成された構成とする。

(もっと読む)

中空成形品の射出成形法および射出成形金型

【課題】 等速ジョイント用ブーツなどの蛇腹部を備えた筒状の中空成形品の成形方法であって、成形時の樹脂の流れムラが生ずることなく、良好な外観を有し、また高圧空気による脱型時の変形が小さく、寸法精度、寸法安定性に優れ、しかもリサイクル可能な中空成形品を、熱可塑性樹脂の射出成形により生産性よく製造可能とする。

【解決手段】 成形空間30内で成形される中空成形品の一方の開口端縁から成形品の軸方向外側に突出して設けたドーム状ゲート40の頂点部分の1箇所から、溶融した熱可塑性樹脂を射出して成形空間内に充填し、一端が閉止された中空成形品を成形し、成形後、キャビティ金型10を開くとともに、コア金型20に外嵌されている中空成形品における、ドーム状ゲート40部分に形成される蓋となる部分の内面へ、コア金型20から高圧空気を吹き付けて成形品を取り出す。

(もっと読む)

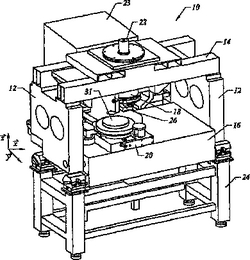

プレス成形装置、このプレス成形装置を用いたプレス成形方法およびこのプレス成形装置により形成された樹脂成形品

【課題】大型化を招くことなく、一度の成形工程で複数の成形品を所望の形状に形成することができるプレス成形装置、これを用いたプレス成形方法およびこのプレス成形装置により形成された樹脂成形品を提供する。

【解決手段】開閉可能に対向して設けられた一対の対向金型3、4を有しかつその間に樹脂材料Rが供給される対向空間を形成するプレス金型2と、樹脂材料Rを加熱しおよび冷却する温度制御手段7と、加熱された樹脂材料Rにプレス金型2を介してその開閉方向に沿って加圧する加圧手段5、6とを備えたプレス成形装置1である。両対向金型3、4との間に、少なくとも一つ以上の中金型8が配置され、中金型8は、両対向金型3、4に対向する少なくとも一方の表面に転写面11を有し、転写面11は、対向空間の一部を構成し、対向空間は、プレス金型2の開閉方向に対して直列を為すように少なくとも二つ以上形成される。

(もっと読む)

紫外線硬化方法を用いた導光板製造方法

【課題】射出成形装置及び高度な射出成形技術等を必要とせずに、簡単かつ迅速に導光板を成形し得る導光板の製造方法を提供する。

【解決手段】PMMA平板10の前面に紫外線硬化用混合液20をスピンコート法により塗布した後、スタンパ30をPMMA平板10の前面と圧着させる。スタンパ30は、リソグラフィー、ダイアモンドバイトを用いた加工方法及びレーザー工程を利用して製造されたものである。次に、PMMA平板10面の背面で紫外線露光を行い(Back Side Exposure)、紫外線硬化用混合液20を硬化させる。その後、スタンパ30を除去することで、スタンパ30のパターンと同様のパターンが形成されたPMMA導光板が得られる。紫外線硬化時間は非常に早く、短時間に導光板を製造することが可能である。

(もっと読む)

熱可塑性樹脂プレス成形型物の製造方法

【課題】 生産性の低下を最小限にできるとともに、転写性に優れ、高品質外観を有する熱可塑性樹脂プレス成形型物が得られる成型方法を提供する。

【解決手段】 熱可塑性樹脂シートをプレス成型する際に、加熱時の金型温度(Th)をプレスする熱可塑性樹脂の熱変形温度より0℃〜100℃高くなるように設定し、冷却後の取出し時の金型温度(Tc)を熱可塑性樹脂の熱変形温度より0℃〜100℃低くなるように設定する(ただしTh>Tc)ことを特徴とする、

高品質外観を有する熱可塑性樹脂プレス成形型物の製造方法。

(もっと読む)

光ピックアップ装置、光ピックアップ装置に用いられる光学素子、及び光学素子の製造方法

本発明は、プラスチック樹脂に、直径が30nm以下の無機粒子を分散させた樹脂材料を成型して得られる光ピックアップ装置用光学素子に関するものであり、更に前記光学素子を用いた光ピックアップ装置及び前記光学素子の製造方法に関する。  (もっと読む)

(もっと読む)

射出成形品及び射出成形方法

【課題】ウエルド部におけるフィラーの配向方向が一様で無いことが極めて容易に認識されるといった問題点を解消し得る射出成形方法を提供する。

【解決手段】射出成形方法は、アスペクト比が2以上であるフィラーが添加された透明な非晶性熱可塑性樹脂(ガラス転移温度Tg゜C)を用いた射出成形方法であって、金型温度を(Tg)〜(Tg+50)とした状態で、溶融非晶性熱可塑性樹脂をキャビティ18内に射出した後、金型温度を(Tg)〜(Tg+50)とした状態で、キャビティ18内の溶融非晶性熱可塑性樹脂における少なくともウエルド部を、第1の方向に、次いで、第2の方向に流動させることで、少なくともウエルド部に対して第1の方向及び第2の方向に剪断力を与える操作を、少なくとも1回、実行した後、金型温度を(Tg−20)以下に降下させてキャビティ18内の非晶性熱可塑性樹脂を冷却、固化させる各工程から成る。

(もっと読む)

プレス成形装置

【課題】 プレス成形装置に取り付けられる上下の型の位置合わせを行い、成型品の精度を向上させる。

【解決手段】

互いに接近及び離反運動をするベースプレート11,31と、ベースプレート11,31に着脱可能に取り付けられた型部材19,39とを備え、型部材19,39で加工対象物2をプレスするプレス成型装置1であって、ベースプレート31に固定され、型部材39と当接して型部材39の位置決めをする位置決めピン51,52を備え、位置決めピン51,52は、ベースプレート11,31が接近したときにベースプレート11の型部材19にも当接し、それにより型部材19をベースプレート31に対して位置決めする。

(もっと読む)

プレス成形方法及び熱可塑性樹脂成形体

【課題】本発明は、簡単にかつ成形サイクルを短縮してプレス成形を行うプレス成形方法及び当該プレス成形方法で熱可塑性樹脂を成形した熱可塑性樹脂成形体に関する。

【解決手段】プレス成形装置1は、モールド6のみをガラス転移温度以上に加熱しておき、この加熱したモールド6を熱可塑性樹脂20に押圧して成形し、熱可塑性樹脂20がモールド6との接触表面からガラス転移温度以上になるに従って軟化して転写成形が進行し、最終的に熱可塑性樹脂20の全表面がモールド6に密着して転写完了となる。したがって、金型2、3全体を加熱してプレス成形する場合に比較して、熱容量が小さく、加熱・冷却速度を速くして、成形サイクルタイムを大幅に短縮することができるとともに、高精度な熱可塑性樹脂成形体を得ることができる。

(もっと読む)

光学素子および光学素子成形用金型ならびに光学素子の製造方法

【課題】 樹脂材料の転写不良の発生を簡便かつ確実に抑制することができ、ひいては、光学性能に優れた光学素子を、歩留まりを向上させつつ安価に製造することができる光学素子および光学素子成形用金型ならびに光学素子の製造方法を提供すること。

【解決手段】 樹脂材料によって形成された光学素子1において、光学素子本体1aの側面にゲート部2が形成され、前記光学素子本体1aの光学機能部1bの厚みに対する前記ゲート部2の厚みの割合が50%以上に形成されていること。

(もっと読む)

成形装置及び光学素子

【課題】

より簡便に且つ低コストで、高アスペクト比の微細構造を有する成形物を成形できる成形装置及び光学素子を提供する。

【解決手段】

型円板2aと素材Mとの離型時に、素材Mの上面中央部の隆起などの不具合が生じない。これは、転写時に素材Mの上面が外側に張り出すような変形を枠部材3が防止しているためであり、即ち被転写部の面内における応力分布の不均一さが抑制されるので、離型時に開放される応力もより均一化され、素材Mの上面と型円板2aとが均一に分離されるためである。

(もっと読む)

浴槽の製造方法

【課題】補強板を所望の位置に配置して一体成形した、補強板が浴槽の外表面に露出することのない浴槽の製造方法を提供する。

【解決手段】予め所定形状に成形された熱可塑性樹脂成形品と所定間隔をもって、雌型を配置することによってセルを形成し、該熱可塑性樹脂成形品の周縁部と該雌型の周縁部をシールして型締めを行った状態で、該雌型に設けた注入口から該セル内に重合硬化性樹脂原料を注入し、これを硬化させる浴槽の製造方法において、該セルの注入口直下に配置される補強板が、該重合硬化性樹脂原料の液状時の比重の値より小さい見かけ比重値(重量/体積)を有し、かつ、複数の位置固定孔と、少なくとも該注入口と対向する部分に貫通孔を有するものであり、該雌型が、該補強板に対向する面に、該位置固定孔へ向けられた位置固定ピンを備えているものであることを特徴とする浴槽の製造方法。

(もっと読む)

141 - 160 / 177

[ Back to top ]