Fターム[4F202AA21]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | 不飽和カルボン酸系(カルボン酸金属塩、アクリルアミド、アクリロニトリル) (187) | メタクリル酸、アクリル酸エステル系樹脂 (177)

Fターム[4F202AA21]に分類される特許

21 - 40 / 177

プラスチック成形品における部分収縮補正の方法

【課題】部分収縮補正が行われたプラスチック成形品の製造方法およびこの方法によって製造されたプラスチック成形品を提供する。

【解決手段】(A)プラスチックフィルム2を少なくとも1種の熱可塑性プラスチックで一方の側にバック射出し、該プラスチックフィルムの1以上の部分領域がバック射出されない工程、(B)上記工程(A)で得られたプラスチック成形品を冷却する工程、を包含するプラスチック成形品の製造方法であって、(C)工程(B)で得られたプラスチック成形品の少なくともバック射出されていないそれらの領域を次いで再加熱することを特徴とするプラスチック成形品の製造方法。

(もっと読む)

導光板を成形する金型、及び該金型を製作する方法

【課題】入射光を、効率的に反射、拡散して面発光の輝度を高めることのできるバックライトとして用いられる導光板を、高密度で成形可能な金型(ドットスタンパー)及びその製作方法を実現する。

【解決手段】ドットスタンパー1の金属基材板3の表面にドリル4を用いて互いに隣接する4つの円錐孔8〜11を一部が重複するように穿孔することにより、4つの円錐孔8〜11で囲まれ穿孔されていない金属基材板3の部分を頂部15として、頂部15を中心に周囲に広がり、平面視で湾曲状の円錐面の一部から成る4つの傾斜面と、該4つの傾斜面のうち互いに隣接する傾斜面の境界に位置し、平面視が直線であって垂直断面が湾曲状の稜線17とを備えた凸部5を形成する。

(もっと読む)

射出成形装置、成形型、及び射出成形品の製造方法

【課題】成形に際して成形型のキャビティ内の気体を効果的に排出できるようにする。

【解決手段】成形型50の少なくとも一方の分割型2のパーティング面200に、キャビティ3の周縁に沿って、所定の幅でキャビティ3の全周を囲むように画成された周縁領域9に、キャビティ3の中心から放射状に延びて周縁領域9と交差するようにして形成される第一ベント溝111,112,113,114,115と、周縁領域9の外縁に沿って形成される第二ベント溝121,122,123,124と、第二ベント溝121,122,123,124に接続されて、型外に通じる第三ベント溝131,132,133,134,135とを設け、第一ベント溝111,112,113,114,115、第二ベント溝121,122,123,124、第三ベント溝131,132,133,134,135により、キャビティ3内の気体を型外に排出する気体誘導路を形成する。

(もっと読む)

熱硬化性樹脂の射出成形方法、射出成形用金型および射出成形機

【課題】低粘度の熱硬化性樹脂を用いる場合であっても、転写性を向上し、成形品のばらつき、ヒケおよび歪みを防止しつつ、効率よく成形品を成形できる熱硬化性樹脂の射出成形方法、射出成形用金型および射出成形機を提供する。

【解決手段】所定量の熱硬化性樹脂をプランジャー内に充填する工程、プランジャー内に充填された熱硬化性樹脂をプランジャーにより、金型20内のキャビティ21に充填する工程、キャビティ21内で熱硬化性樹脂を熱硬化する工程、熱硬化された熱硬化性樹脂を押し出す工程、からなる熱硬化性樹脂の射出成形方法であって、熱硬化性樹脂の30℃での粘度が、5Pa・s以下であり、熱硬化を低酸素濃度雰囲気で行うことを特徴とする。

(もっと読む)

車両用樹脂成形品及びその製造方法

【課題】パーティングラインに代表される射出成形金型の構造型同士の隙間線が金属調シート成形品に転写されても、その転写された隙間線を目立たなくすることが可能な車両用樹脂成形品及びその製造方法の提供を目的とする。

【解決手段】

本発明に係るドアハンドル10は、金属調シート成形品20のインサート成形品であって、金属調シート成形品20にて外面が覆われている。金属調シート成形品20には、射出成形金型64の雌側金型66とスライド型80との隙間線K1が転写された転写隙間線K2が形成されている。また、金属調シート成形品20は、スライド型80に形成されたシボ82が転写された凹凸パターン転写領域R2を備え、その凹凸パターン転写領域R2の境界線が転写隙間線K2に一致している。

(もっと読む)

転写箔およびその製造方法

【課題】インモールド成形時に転写箔にかかる熱や圧力によって生じる印刷層の印刷画像の歪みや流れを抑制することができるインモールド成形用転写箔の提供。

【解決手段】本発明のインモールド成形用転写箔は、基材シートと、該基材シートの一方の面上に、少なくとも、離型層と、受容層と、印刷層とをこの順に有するものであって、該印刷層が、インク層を有するインクリボンを用いた熱転写プリンターによって形成され、該インク層が、イソシアネート基含有硬化剤と、樹脂材料と、着色剤とを含むものである。

(もっと読む)

合成樹脂中空体

【課題】加飾性が良好であるとともに破損し難く、また廃棄の際のリサイクル性が良く、製品コストと作業コストも抑えることのできる合成樹脂中空体を提供すること。

【解決手段】少なくとも口部14を有し内部が中空である樹脂製の中空成形体aと、前記中空成形体aの内部に流体物として液体を部分的に充填し、残りの部分には空気が入った状態、または前記中空成形体aの内部に流体物として液体を全体的に充填した状態で、前記口部に閉栓部材18を装着して、その内部に液体を保持し、これを金型内に装着して溶融樹脂を射出しオーバーモールドすることで、前記中空成形体aの外側に一体化形成された樹脂外装体16と、前記中空成形体aの口部に装着される閉栓部材と、を備えた合成樹脂中空体Aであって、前記樹脂外装体が、全光線透過率(JIS K7105に準拠し、1mm厚のシートで測定)80%以上の高透明性合成樹脂から成る。

(もっと読む)

プロペラファンおよびその製造方法

【課題】羽根の付根部の強度を上げ、より高い回転数で回転させても羽根の付根部が破断しないプロペラファンおよびその製造方法を提供する。

【解決手段】各羽根3につきゲートが3箇所設けられるため、3箇所のゲートから溶融樹脂が周壁5に沿って、樹脂の流れ40のような経路で付根部20へ向かって流れる。このため、各ゲートから流入した溶融樹脂が付根部20へ到達する時間差は小さくなり、付根部20における溶融樹脂の流れは、隣の経路から流れてくる溶融樹脂の流れに妨げられることがなくなる。従って、樹脂の流れ40a〜40iは全て付根部20に対し垂直になり、溶融樹脂に含まれる長繊維30も、溶融樹脂の流れに沿って付根部20に対し垂直に配向するので、付根部20の強度が向上し、より高い回転数でプロペラファン1を回転させても付根部20が破断しない。

(もっと読む)

熱可塑性樹脂成形加工機用洗浄剤

【課題】熱可塑性樹脂成形加工機内の着色樹脂等の樹脂を短時間で効率的に洗浄することを目的とした熱可塑性樹脂成形加工機用洗浄剤を提供すること。

【解決手段】熱可塑性樹脂を97〜55重量%、界面活性剤を1〜15重量%及びガラス繊維を2〜30重量%含む熱可塑性樹脂成形加工機用洗浄剤であり、熱可塑性樹脂成形加工機の洗浄に使用したときに、該熱可塑性樹脂成形加工機から排出されたパージ塊中に存在するガラス繊維の平均残存繊維長が0.5mm以上である、熱可塑性樹脂成形加工機用洗浄剤による。

(もっと読む)

光照射成形装置及び方法

【課題】熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる光照射成形装置及び方法を提供すること。

【解決手段】光照射成形装置1は、光Xを透過する性質を有するゴム材料からなると共に互いに合わさる対向側にキャビティ20を形成する一対のゴム型部2A、2Bと、一対のゴム型部2A、2Bの表面から、キャビティ20に配置した粒子状の熱可塑性樹脂6に光Xを照射する光照射手段4とを備えている。光照射成形装置1は、光照射手段4から照射する光Xによってキャビティ20に配置した熱可塑性樹脂6を溶融させながら、一対のゴム型部2A、2Bを互いに接近させ、容積が縮小したキャビティ20に熱可塑性樹脂6の成形品7を成形するよう構成してある。

(もっと読む)

光硬化性転写シート、及びこれを用いた凹凸パターンの形成方法

【課題】ナノインプリントプロセス法において、中間スタンパの作製に使用できる光硬化性転写シートであり、微細凹凸パターンを有する金型との離型性、凹凸パターンが転写される光硬化性樹脂との離型性が良好であり、且つ転写性に優れた光硬化性転写シートを提供する。更に、それを用いた凹凸パターンの形成方法を提供する。

【解決手段】加圧により変形可能で、ポリマーと光重合性官能基を有する反応性希釈剤を含む光硬化性組成物からなる光硬化性転写層11を有する光硬化性転写シートであって、前記ポリマーが、主鎖に脂環式構造を有する繰り返し単位、及び(メタ)アクリレート繰り返し単位を含む樹脂からなり、且つ前記ポリマー中の脂環式構造を有する繰り返し単位の含有率が15〜70質量%であることを特徴とする光硬化性転写シート10。更に、これを用いた凹凸パターンを形成する方法。

(もっと読む)

低反射導電性表面を有する材料およびその製造方法

【課題】容易に所望の表面形態に形成され、所望の反射防止特性を有する導電性表面、更には光透過可能な低反射導電性表面を有する材料と、その製造方法を提供する。

【解決手段】モールドを用いて形成された、反射防止特性を備えた凹凸パターンを有する表面上に、透明な導電性材料からなる透明導電性薄膜が形成されていることを特徴とする低反射導電性表面を有する材料、およびその製造方法。

(もっと読む)

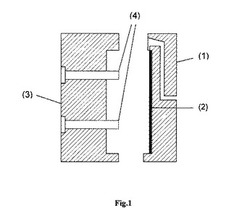

環状医療具の成形型及びこの成形型を用いて成形された環状医療具

【課題】医療具の中心部に開口部を有する環状医療具を一定の品質で量産可能であり、得られる環状医療具の外径縁及び内径縁にバリが発生せず、且つ、環状医療具の厚みを容易に制御可能な環状医療具の成形型及びこの成形型を用いて成形された環状医療具を提供する。

【解決手段】雌型1と雄型2を組み合わせ、前記雌型1と前記雄型2の間に生じる空間を用いて医療具3を成形するように形成された成形型であって、前記雌型1と前記雄型2の嵌合部位4,5が前記医療具3の外径縁及び内径縁の2箇所に周設され、前記医療具3の中心部に開口部3cを有する環状医療具3を成形することを特徴とする。

(もっと読む)

裏面に電子ペーパーディスプレイが形成された加飾成形品

【課題】 加飾成形品が、所望のデザイン変更ができ、後で加飾デザインを着せ替え変更できるようにする。

【解決手段】 透明成形樹脂層の片面に透明な窓部を有する加飾層が形成され、該透明成形樹脂層の透明な窓部の加飾層形成面と反対側の面に電子ペーパーディスプレイが形成された加飾成形品とする。

(もっと読む)

プラスチック製品の製造方法及び製造装置

【課題】設備費用を抑えながら、幅広い製品形状に対応できるプラスチック製品の製造方法を提供する。

【解決手段】口型ホルダ28を装着した状態のインジェクション型12の内部に溶融した熱可塑性樹脂を射出することにより、口型ホルダ28と一体となるような状態でパリソン30成形し、次に、このパリソン30が硬化する前に、パリソン30と口型ホルダ28をインジェクション型12から離脱させ、このうちの口型ホルダ28を保持することによってパリソン30をインジェクション型12からブロー型52まで移送し、さらに、ブロー型52の入口部に口型ホルダ28を固定することによってパリソン30をブロー型52の内部に挿入状態で保持するとともに、パリソン30を密閉した状態で、パリソン30の内部にブローエアAを導入することにより、成形空間58に応じた形状の製品100を成形する。

(もっと読む)

樹脂シート成形品,その製造方法,熱プレス成形用金型

【課題】バリ発生を抑制し、優れた転写性で射出光を均一にし、金型からの離型性も良好な、表面に凹凸パターンを有する薄肉大型の樹脂シート成形品を提供する。

【解決手段】対向する主面の少なくとも片面に凹凸パターンが設けられた一対の薄肉部材3a、3bと、該一対の薄肉部材3a、3bの一方を収納した樹脂シート保持枠6とによって形成された金型キャビティ内へ、該金型キャビティと略同一寸法に切削研磨加工した薄肉樹脂シート5を投入した後、該薄肉樹脂シート5を低い圧力で金型キャビティ内に固定しながら伝熱加熱し、熱膨張した前記薄肉樹脂シート5を樹脂が軟化する温度に達する直前に増圧して金型キャビティ内に圧縮し、前記薄肉樹脂シート5に、転写開始温度を超えるゴム状平坦領域の温度,かつ、バリ発生を抑制可能な圧力で凹凸パターンを転写形成する。

(もっと読む)

アクリル樹脂成型品の製造方法

【課題】多様な筒形状のアクリル樹脂成型品を製造できる方法を提供する。

【解決手段】アクリル樹脂成型品の製造方法は、円筒状のアクリル樹脂パイプ10を加熱炉に入れて加熱する加熱ステップと、加熱ステップで加熱したアクリル樹脂パイプ10を、所定形状のキャビティ45を有する成形型40に、両端部12が保持された状態にセットする型セットステップと、型セットステップで成形型40にセットしたアクリル樹脂パイプ10にガスを注入して、成形型40のキャビティ45の形状に沿うように膨張させるガス注入ステップと、を備える。

(もっと読む)

インプリント方法に用いる剥離板、モールド構造体及びインプリント方法

【課題】モールドをレジスト層から引き剥がす際にかかる応力を抑制することでレジスト層やモールドの損傷を抑制する剥離板、モールド構造体及びインプリント方法を提供。

【解決手段】本発明のインプリント方法は、加熱すると屈曲する剥離板を備えるモールド構造体を、加工対象物の基板上に形成されたインプリントレジスト組成物からなるレジスト層に押圧して前記モールド構造体に形成された凹凸パターンを転写する転写工程と、剥離板を加熱して第1の金属層を熱膨張させ、前記モールド構造体の端部を押圧方向と反対方向に屈曲させて前記レジスト層と前記モールド構造体とを剥離する工程と、を少なくとも含むことを特徴とする。

(もっと読む)

マイクロレンズアレイ用基材、その製造方法、マイクロレンズアレイ用基材の成形用金型、および、マイクロレンズアレイ

【課題】マイクロレンズアレイ用基材に遮光部を設ける際に、マスキングなどの前処理を不要としながら、塗布むらやレンズ有効領域部分への塗布ミスなしに歩留まりよく、しかも、効率よく遮光部を設けることができるマイクロレンズアレイ用基材を提供する。

【解決手段】複数のレンズが設けられたマイクロレンズアレイ用基材において、液状の遮光部形成剤を前記レンズの間に導くための遮光部形成補助溝が、遮光部形成部に設けられている。

(もっと読む)

樹脂製窓の2色射出成形方法

【課題】周縁形状が平滑な樹脂製窓を見栄え良く成形する。

【解決手段】位置決めピン17を樹脂パネル5にその端面から挿入して樹脂パネル5を下方から支持してキャビティ型9に保持した状態で収縮させ、樹脂パネル5の端面の位置決めピン17による支持側の辺を除く3辺とキャビティ型9の成形面16との間に隙間Sを生じさせ、キャビティ型9と第2コア型13とを型締めして第2コア型13の当接面26をキャビティ型9に保持された樹脂パネル5裏面に当接させるとともに突条部27を隙間Sに挿入する。これにより、樹脂パネル5の周壁部3内側と第2コア型13との間に第2キャビティ47が形成され、この状態で、第2キャビティ47内に不透光性樹脂49を射出充填して不透光性の枠部7を成形する。

(もっと読む)

21 - 40 / 177

[ Back to top ]