Fターム[4F202AD33]の内容

プラスチック等の成形用の型 (108,678) | 挿入物等(挿入物、補強材、芯材、表面材、ライニング対象部材、接合の対象物) (5,173) | 前処理、処理 (198) | 化学的処理(←酸洗、脱脂、エッチング) (18)

Fターム[4F202AD33]に分類される特許

1 - 18 / 18

細胞培養容器の製造方法

【課題】インモールド成形時に機能性有機化合物層の機能を損なうことなく、安価かつ効率的に細胞培養容器を提供する。

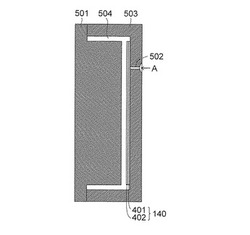

【解決手段】容器本体部材の表面に、細胞及び培地を収容する空間側へ機能性有機化合物層402が向くように機能性基体140が固定されている細胞培養容器の製造方法であって、細胞及び培地を収容する空間に面する容器部の内壁を画定するコア金型501と、容器部の外壁を画定し、樹脂Aの注入孔502を有するキャビティ金型503と、を組み合わせた射出成形型により形成される鋳型空間504において、機能性基体140を、注入孔502を覆うように、かつ基材層401側がキャビティ金型503に接するように配置し、鋳型空間504内に注入孔502から樹脂Aを充填することにより、樹脂Aの流動と共に機能性基体140を、機能性有機化合物層側402がコア金型501に移動させられる。

(もっと読む)

化成処理溶融Zn−Al−Mg合金めっき鋼板と熱可塑性樹脂組成物の成形体とが接合された複合体およびその製造方法

【課題】溶融Zn−Al−Mg合金めっき鋼板と熱可塑性樹脂組成物の成形体とが接合された複合体であって、めっき鋼板と熱可塑性樹脂組成物の成形体との接合性に優れる複合体を提供すること。

【解決手段】Al/Zn/Zn2Mgの三元共晶組織を含むめっき層を有し、かつ前記めっき層の表面において、Al相は15〜45面積%であり、Zn相は50〜80面積%であり、Zn2Mg相は5〜25面積%である溶融Zn−Al−Mg合金めっき鋼板を準備する。この溶融Zn−Al−Mg合金めっき鋼板のめっき層表面に、有機樹脂を含む膜厚0.5μm以上の化成処理皮膜を形成する。得られた化成処理溶融Zn−Al−Mg合金めっき鋼板を射出成形金型に挿入し、熱可塑性樹脂組成物を射出成形金型内に射出して、複合体を製造する。

(もっと読む)

複合体及びその製造方法

【課題】接着剤を用いずにマグネシウム−リチウム合金と樹脂組成物とを一体化させた複合体及びその製造方法を提供する。

【解決手段】金属部品1と樹脂組成物4の複合体7を次の工程を含む方法で製造する。金属部品1の基材はマグネシウム−リチウム合金である。まず、金属部品1の表面を、数平均内径10〜80nmの凹部で覆われた表面とする表面処理工程。次に、前記表面処理工程がなされた金属部品1を射出成形金型2、3にインサートし、樹脂組成物4に結晶核剤を少なくとも有する添加剤を含有させた上で、インサートされた金属部品1に射出接合させる接合工程。

(もっと読む)

レンズアレイ用成形型

【課題】バリの発生を抑制することのできるレンズアレイ用成形型を提供する。

【解決手段】上型及び下型を備え、複数の貫通孔が配設された基板及び複数の前記貫通孔の各々に供給される樹脂材料を該上型及び該下型で挟み、前記基板と一体に複数の前記貫通孔の各々にレンズを形成するレンズアレイ用成形型であって、前記上型及び前記下型は、前記基板を支持する支持面と、前記基板における複数の前記貫通孔と同じ並びで該支持面に配設された複数のレンズ成形部とをそれぞれ有しており、前記下型の複数の前記レンズ成形部の各々は、その全体が対応する前記貫通孔に収容され、前記下型の前記支持面は、複数の前記貫通孔の各々の縁に全周に亘って密接する。

(もっと読む)

成形型、この成形型を用いたゴム成形品の製造方法およびエアインテークダクト用シール材

【課題】インサート部材に付与された接着剤の剥離を防ぐ。

【解決手段】成形型40は、接着剤が付与されたインサート部材38がセットされる型面部52を有する下型42と、型面部52との間にフランジ部36に合わせたフランジ成形部分46cを画成する上型44と、下型42側にフランジ成形部分46cの端部に開口するよう設けられ、該フランジ成形部分46cに対する未架橋ゴムの注入口となる流入部50と、型面部52にセットされたインサート部材38と流入部50との間に位置して、該型面部52に設けられた堰部54とを備えている。

(もっと読む)

電子装置用筐体及びその製造方法

【課題】機械的強度が高く、外観が美しく、且つ薄型化を実現することができる電子装置用筐体及びその製造方法を提供する。

【解決手段】金属製本体と、プラスチック製アンテナカバーとがインサート成型方法により一体に成型される電子装置用筐体において、前記金属製本体とプラスチック製アンテナカバーとが係合する箇所の外表面は平坦な面であり、その平坦な面の全体に連続的な塗装層が形成されている。金属製本体と、プラスチック製アンテナカバーと、がインサート成型方法により一体に成型される電子装置用筐体の製造方法において、インサート材にする金属製本体を準備するステップと、前記金属製本体とプラスチック製アンテナカバーとをインサート成型するステップと、前記金属製本体とプラスチック製アンテナカバーとが係合する箇所の外表面の全体に連続的な塗装層を形成するステップとを含む。

(もっと読む)

マスカラ用芯部材挿入型ブラシの製造方法及びそのブラシを製造するためのトランスファ金型

本発明はまつ毛を化粧するためのマスカラ用ブラシを製造するためのものに係り、さらに詳しくは、上側から加圧板と上型及び下型が順次に積層され、上型と下型との間には対応半分されたブラシ成形溝を配設し、下型の上部には別途の芯部材が載置配列されるようにする取出ブロックを挿設して、上型の上部から供給される成形用パッド原料が加圧板の押圧によりブラシ成形溝の内部に注入充填されて、芯部材の端部にラバーまたは合成樹脂製のアプリケータが押出成形されるようにすることにより、比較的に簡単なトランスファ金型を用いて大量のブラシを高速生産することができて生産速度の向上はもちろん、コスト節減を通じた収益増大効果があるものであり、比較的に良質のブラシを単一金型から一挙に量産することができて品質安定性の持続的な維持はもちろん、様々な軟性及び弾性を有する材質またはブラシ形状の変形を通じて消費者の購買満足度の向上はもちろん、購買趣向をもいずれも満足させることのできるマスカラ用芯部材挿入型ブラシの製造方法及びそのブラシを製造するためのトランスファ金型に関する。  (もっと読む)

(もっと読む)

電鋳殻表装プラスチック成型品及びその製造方法

【課題】本発明は、電鋳殻により肉厚に表装した趣味性の高いプラスチック成型品の提供にある。

【解決手段】一般プラスチック射出成形用金型のキャビテイの全部又はキャビテイの特定キャビテイを用いて成形された表装用電鋳殻を再び元の成形用金型のキャビテイの全部又は特定キャビテイに収容配置し、該成形用金型にプラスチックを射出して表面に表装用電鋳殻を一体に成形してなる電鋳殻表装プラスチック成型品。

(もっと読む)

樹脂成形品

【課題】樹脂成形品において正確な位置に、輪郭が明確な表示層を形成することが可能な樹脂成形品を提供する。

【解決手段】樹脂成形品1は、目視側前面4aと背面4bとを連通させる穴4cが形成されているインサート部材4と、インサート成形によって、インサート部材4と背面4bで固着されて一体化される樹脂部材5と、インサート成形時にインモールド成形転写によって、樹脂部材5上において穴4cと重なる領域に形成される表示層6とを備え、目視側前面4aにおいて穴4cと重なる領域の全外周に樹脂部材5を形成しないで、表示層6がインサート部材4と視覚上の区別が可能に形成されている。これにより、樹脂成形品において正確な位置に、輪郭が明確な表示層を形成することが可能な樹脂成形品を提供することができる。

(もっと読む)

射出成形体製造用の金型および射出成形体の製造方法

【課題】一次射出、成膜形成、二次射出の3工程で形成する射出成形体を形成するにあたり、固定金型の型面を平面状のものとし、型締めを行うための型締装置の型締力の小さいものとすることができる射出成形体成形用の金型、射出成形体の成形方法を提供する。

【解決手段】サイドウインカー1は、ハウジング4を第一の一次射出、レンズ部を第二の一次射出で成形した後、ハウジング4を成膜形成し、該成膜済みのハウジング4とレンズ部7とを突き合せて二次射出して製造されるが、該製造するにあたり、金型は、固定金型8に対して各独立して相対移動することができるハウジング用金型13とレンズ部用金型14とを備えた構成とした。

(もっと読む)

射出成形体の製造方法および製造用の金型

【課題】第一金型と、該第一金型に対して相対移動可能な第二金型で、第一成形体と、該第一成形体に形成する成膜と、第二成形体とを備えて構成される射出成形体を成形するにあたり、射出成形体の製造効率のよい射出成形体の製造方法および製造用の金型を提供する。

【解決手段】固定金型8に、可動金型9(10)を一次姿勢、成形姿勢、二次姿勢に変姿させて型合わせことで一次射出成形、成膜形成、二次射出成形を行ってサイドウインカー1を製造するにあたり、可動金型9、10を左右の二つから構成しており、該左右の可動金型9、10は、それぞれ独立して一次姿勢、成膜姿勢、二次姿勢に変姿させることができるので、たとえば、両可動金型9、10を略同時に変姿させて製造する場合、三回の変姿をする毎に二つのサイドウインカー1を製造することができる。

(もっと読む)

モールド品成型方法

【課題】 モールド成型品の金属インサートと自己接着性ゴムとの間に剥離が生じないようなモールド成型品の製造方法を提供する。

【解決手段】 金属インサートを固定した金型内に、成型機から自己接着性ゴムを流し込み、インサートヒータで金属アルミインサートと自己接着性ゴムとを加熱した後、インサートヒータと金型ヒータとを併用してさらに加熱を行うモールド品成型方法を用い、インサートヒータのみによる加熱条件を、140℃で60分間以上、160℃で45分間以上、または180℃で30分間以上のいずれか一の条件で行う。

(もっと読む)

樹脂メッキ部品付き中空樹脂成形品の製造方法、及びその中空樹脂成形品

【課題】

表面にメッキ処理がされた樹脂メッキ部品のメッキ処理部分を損傷させることなく、インサート成形できるようにすることである。

【解決手段】

予め、表面にメッキ処理がされたメッキモール4を、成形型Sのキャビティ9にインサートさせた状態で上下の各型11,13を型閉じし、樹脂流路14を介してキャビティ9に溶融樹脂Aを射出し(溶融樹脂射出工程)、溶融樹脂Aがキャビティ9の過半部を占める程度まで射出された後、ガス流路16を介してガスを高圧で注入し(ガスインジェクション工程)、溶融樹脂Aを膨出させて中空部Vを形成する。

(もっと読む)

メタクリル樹脂板の製造方法

【課題】鋳型からの剥離性が良く、製品の品質が安定したメタクリル樹脂板の製法を提供する。

【解決手段】

ステンレス鋼板を鋳型として用い、メタクリル酸メチル単量体単独、またはメタクリル酸メチルと、これと共重合可能な他のビニル系モノマーとの単量体混合物を重合する方法において、前記ステンレス鋼板を酸性溶液であるエッチング液で処理を行い、該ステンレス鋼板表面の不動態皮膜中のFe/Cr比を0.4以上1.2以下にして、重合後の樹脂板と鋳型のステンレス鋼板との剥離性を向上させることを特徴とするメタクリル樹脂板の製造方法。またエッチング液が、pH値1〜4にある硝酸水溶液である前記メタクリル樹脂板の製造方法。

(もっと読む)

偏光プラスチックレンズの成形型及び成形方法

【課題】ガスケットを使用せずに済むいわゆるテープ巻き回し法により偏光レンズの注型成形が可能な成形方法を提供すること。

【解決手段】偏光フィルムの両面にレンズ層を有する偏光プラスチックレンズを、一対の第1・第2モールド12、14を使用して成形する方法。第1モールド12を実質的に水平に保持した状態で、該第1モールドの上に賦形偏光フィルム20を位置決め凸部22により浮かし置く。第2モールド14を賦形偏光フィルム20に対して所定隙間をおいてセットした状態で、第1・第2モールド12、14の周辺開口部を、テープ16を巻き回してキャビティ18を形成して成形型を調製する。成形型の賦形偏光フィルム20の両側に重合性液状材料を注入して重合硬化させる。

(もっと読む)

タイヤの製造方法

【課題】ベルトコードの剥離損傷を抑制する。

【解決手段】金型内に装填した生タイヤのタイヤ内腔内に、高温の加熱媒体を充填して前記生タイヤをタイヤ内腔側から加熱する内側加熱と、前記金型を加熱して前記生タイヤをタイヤ外面側から加熱する外側加熱とからなる加熱工程を含む。加熱工程中において、金型の温度を、165〜190℃の範囲に制御する金型温度制御と、ベルトコードの表面からの距離が3mm以内であるコード近傍領域におけるトッピングゴムの最高温度を150〜165℃の範囲に制御するコード近傍温度制御とを行うことにより、ベルトコードの表面から0.3μmの距離を隔たるコード近傍位置におけるトッピングゴムの加硫後の硫黄含有量X1を、加硫前の硫黄含有量X2の0.5倍以上に高める。

(もっと読む)

内表面に薄膜を有する中空成形品の成形方法および成形装置

【課題】 蒸着面が汚染されることがなく、在庫管理も格別に必要としない、内表面に薄膜を有する中空成形品の成形方法を提供する。

【解決手段】可動金型(17)とスライド金型(10)とを使用する。また蒸着用チャンバー(25)の内部にターゲット電極等の蒸着要素が設けられている蒸着装置も使用する。可動金型(17)とスライド金型(10)とにより本体部(H)と蓋体(F)を1次成形する。本体部は可動金型(17)に、蓋体はスライド金型(10)に残った状態で型を開く。可動金型(17)に残っている本体部の内表面を蒸着用チャンバー(25)で覆って金型内で蒸着する。次いで、蒸着された本体部に蓋体が整合するようにスライド金型(10)を駆動する。そして、2次成形用の樹脂を射出して本体部と蓋体とを一体化する。

(もっと読む)

燃料電池、燃料電池用セパレータ、燃料電池用セパレータの製造方法および製造装置

【課題】 歩留まりが良く、コストを削減できる燃料電池、燃料電池用セパレータ、燃料電池用セパレータの製造方法および製造装置を提供する。

【解決手段】 カーボン粉末と樹脂を混合した粉体状のセパレータ材料40に形状保持液を染み込ませる混合工程と、前記形状保持液を染み込ませたセパレータ材料40を予備成形用金型50で押圧して予備成形品60を形成する予備成形工程と、前記予備成形品60を加熱して形状保持液を蒸発させる蒸発工程と、前記予備成形品60を最終成形用金型70で押圧して最終形状に成形する最終成形工程と、を有する燃料電池用セパレータの製造方法および製造装置により、燃料電池用セパレータ30を成形し、この燃料電池用セパレータ30を用いて燃料電池を作製する。

(もっと読む)

1 - 18 / 18

[ Back to top ]