Fターム[4F202AK01]の内容

プラスチック等の成形用の型 (108,678) | 加熱冷却手段の具体的な特徴 (980) | 熱媒(←熱風)の特徴 (138)

Fターム[4F202AK01]に分類される特許

101 - 120 / 138

射出成形方法、射出成形機及び媒体供給装置

【課題】本発明は、金型の表面を直接加熱して表面温度を速やかに上昇させることのできる射出成形方法及び射出成形機並びにそのような射出成形機に媒体を供給する媒体供給装置を提供することを課題とする。

【解決手段】金型装置23内に形成されたキャビティ62に加熱された媒体を供給し、キャビティ62の表面を高温にする。キャビティ62に溶融樹脂を注入して樹脂成形品を成形し、キャビティ62から媒体を排出する。金型の型閉工程中に媒体をキャビティ62に供給してもよく、また、溶融樹脂が媒体に接触する前に、媒体の排出を完了させることとしてもよい。

(もっと読む)

成形体の製造装置および製造方法

【課題】 超微細加工、高い寸法精度、低残留応力、低複屈折、高光透過性、優れた機械的強度を有する成形体を、超低圧の成形プロセスで、三次元、薄肉、かつ大面積の形状でもって提供可能な、成形体の製造装置および方法を提供する。

【解決手段】 本発明の製造装置1は、樹脂溶融部21、樹脂送出部22および吐出部23とを有する、下金型100に溶融樹脂を塗布する手段2;溶融樹脂をプレスするプレス手段3;プレス手段3の前段に設けられ、溶融樹脂の塗布時に下金型100を加熱する加熱手段4;および下金型100を移動させる移動手段5;を備え、加熱手段4によって下金型100を加熱し、移動手段5によって下金型100を移動させながら、手段2によって被塗布面に溶融樹脂を塗布し、下金型100を移動させ、プレス手段3によって溶融樹脂をプレスして樹脂の形状を整えながら冷却し固化させ成形体を得る。

(もっと読む)

成形機システム

【課題】成形サイクル中の金型の加熱、成形素材の射出及び保圧、冷却等の各工程の実行タイミングを自由に設定し得る成形機システムを提供する。

【解決手段】一連の成形サイクルを繰り返す成形機システムであり、金型100の各部に配置した3個の温度センサ101と、金型100に加熱用ユニット1からの加熱用媒体、冷却用ユニット30からの冷却用媒体、空気を切替えて供給し、回収可能な媒体路を備える切替えバルブユニット50と、温度判定用プログラム、タイマーを具備する切替えバルブユニット50に設けた制御手段64とを有し、温度判定用プログラムにより3個の温度センサ101の検出温度を判定して、この判定結果と、タイマーによる時間設定信号とを組み合わせて、金型100へ供給する加熱用媒体、冷却用媒体、冷却用の空気の任意の供給制御、及び金型100における成形素材の任意の供給制御を含む成形動作制御を行うものである。

(もっと読む)

タイヤ加硫方法

【課題】加硫時間を短縮し、生産性を向上することが可能なタイヤ加硫方法を提供する。

【解決手段】グリーンタイヤ1をタイヤ搬入装置2により把持してタイヤ加硫機3に搬入する際に、タイヤ加硫機3のブラダー5と当接するグリーンタイヤ1の内面1aを予熱する。

(もっと読む)

分離ガス利用設備及びタイヤ製造設備、並びに、分離ガスの利用方法及びタイヤの製造方法

【課題】 酸素を含む混合ガスから酸素を含まない一のガスを抽出した後の酸素を含む残余ガスを有効に利用することができる分離ガス利用設備及び分離ガスの利用方法、並びにタイヤ製造設備及びタイヤの製造方法を提供すること。

【解決手段】 空気から窒素ガスと酸素を含む残余ガスとを分離するガス分離装置2を備えた分離ガス利用設備7において、ガス分離装置2とボイラー6との間に残余ガス供給路12が配されている。

(もっと読む)

成形品の製造方法、温度調節装置、成形品

【課題】成形品の形状を限定することなく、しかも任意の成形面に高い寸法精度を確保する。

【解決手段】この発明にかかる製造方法は、筒状成形品10において主円筒部11の内周面11bを成形するためのコアピン21と、主円筒部11の外周面11aを成形するための外型部20とを備え、これらコアピン21および外型部20の間に画成される成形品キャビティ20aに成形材料を充填して筒状成形品10の成形を行う製造方法において、外型部20を筒状成形品10の外周面11aから離隔した後、コアピン21の第1媒体通路21Aに低温媒体を供給して主円筒部11の内周面11bの強制冷却を行う。

(もっと読む)

空気入りタイヤの製造方法

【課題】加硫時のゴム流れ不良を効果的に改善することが可能な空気入りタイヤの製造方法を提供する。

【解決手段】加硫機1の金型2にセットしたグリーンタイヤTを所定の内圧でインフレートした加硫用ブラダーにより内側から押圧し、金型2内面に押し当てて加硫する際に、グリーンタイヤTのトレッド部Tcと両サイドウォール部Ta,Tbをそれぞれ独立して押圧可能な複数の加硫用ブラダー3,4,5を使用し、両サイドウォール部Ta,Tbを押圧する加硫用ブラダー4,5の内圧をトレッド部Tcを押圧する加硫用ブラダー3の内圧より高くする。

(もっと読む)

空気入りタイヤの加硫方法

【課題】 タイヤケーシング部の局部的な過加硫を防止してタイヤの耐久性を向上することを可能にした空気入りタイヤの加硫方法を提供する。

【解決手段】 未加硫タイヤを金型内に入れ、該未加硫タイヤの内側でブラダー6を膨張させ、該未加硫タイヤを金型の内面に押圧しながら加硫する空気入りタイヤの加硫方法において、加硫中のタイヤクラウン部の厚さ方向の各位置(測定点C1〜C4)での最高到達温度の最大値と最小値との差を10℃以下とし、かつタイヤクラウン部の厚さ方向の各位置での等価加硫度の最大値と最小値との比を1.6以下にする。

(もっと読む)

タイヤ加硫方法

【課題】生産性の低下を抑えつつ、インナーライナー層やカーカス層の過加硫を改善してタイヤの耐久性を向上することが可能なタイヤ加硫方法を提供する。

【解決手段】金型1内にセットした生タイヤ2を、金型温度を160〜180℃に維持して生タイヤ2の外側から加熱する一方、加熱加圧媒体により生タイヤ2の内側から加熱することで加硫するタイヤ加硫方法において、温度20〜100℃の加圧媒体により生タイヤ2を内側から加熱した後、該加圧媒体より温度の高い加熱加圧媒体により生タイヤ2を内側から加熱する。

(もっと読む)

金型温度調節装置

【課題】金型に循環させる熱媒体を小型の冷却器で効率よく冷却できるようにする。

【解決手段】プラスチック射出成形機用の金型温度調節装置において、ケーシング5の内部に、熱媒体が通る媒体配管8と、媒体タンク9と、熱媒体を加熱する加熱器10と、熱媒体を冷却する冷却器11と、ポンプ12とを配設する。冷却器11を、媒体配管8を外管としてその内側に冷却水が通る冷却配管44を内管として挿通した二重管で構成し、この二重管をコイル形にして長く設ける。

(もっと読む)

射出成形機

【課題】 回転テーブルの中心に配置したロータリジョイントを通じて、回転テーブル上に搭載した各金型に温調用の水を循環させる構成をとる射出成形機において、ロータリジョイントから漏れ出る水を、簡単・容易に除去できるようにすること。

【解決手段】 ロータリジョイントの固定側と回転側との当接面(回転摺動面)から漏水した水を、ロータリジョイントの回転側の下部のフランジの上面に形成した漏水溜め用環状溝に導き溜め、漏水溜め用環状溝に溜められた水を、ドレイン配管、および、回転テーブルの外周部の接続受け手段を通じて、該接続受け手段に選択的に接続される管路接続体を含む水吸い出し手段によってマシン外に導出する。

(もっと読む)

安全タイヤ用空気のうの加硫金型及び安全タイヤ用空気のう

【課題】 外面に隆起部を設けた空気のうにおいてもベアの発生を防止することのできる加硫成型用金型、及びかかる加硫成型用金型を用いて製造した安全タイヤ用空気のうを提供する。

【解決手段】 金型1は、内部空間2に未加硫の安全タイヤ用空気のう3を収容し、両側面に加熱用プラテン4を装着して空気のう3の加硫成型を行う。金型1が、空気のう3のリムと接触する外面部分に対応する領域Aの少なくとも一部に、加温ジャケット5´を埋設してなるとともに、空気のう3と接触する面に、加温ジャケット5´を埋設した領域B内にのみ位置する第1凹部6と、少なくとも一部が加温ジャケット5´を埋設した領域B外に位置する第2凹部7と、第1凹部6及び第2凹部7に連通する細溝8とを配設してなり、第2凹部7は、加温ジャケット5´を埋設した領域B外に、未加硫の空気のう3の表面に存在する空気を排出するためのベントホール9を具える。

(もっと読む)

鋳造シェルの製造方法

【課題】プラスチック処理鋳型のための柔軟なエラストマー高分子液体ジャケットの形成方法と新規なエラストマー高分子液体ジャケットの提供。

【解決手段】所望の流れ構造を限定するために鋳型の部分である金属シェル12の背面表面16に水路成形具10を取り付け、設計された空洞を限定するために水路成形具10から間隔を開けて金属シェル12の背面表面に支持鋳物14を取り付けて空間15に硬化可能なエラストマー高分子を注入口18より供給する。エラストマー高分子を硬化させた後、水路成形具10を取り去り、それによって硬化されたエラストマー高分子の液体ジャケットを形成する。鋳型シェルと支持鋳物との間に柔軟な高分子液体ジャケットを有する構成を持つ鋳型は、熱的絶縁を用意する一方で鋳型の空洞への熱移動を高めることを可能にする。

(もっと読む)

タイヤ加硫金型の加熱装置

【課題】剛性材料からなる内型を用いる加硫成形の利点はそのままに、型付け不良の発生を有効に防止できるタイヤの加硫成形のための、タイヤ加硫金型の加熱装置を提供する。

【解決手段】周面上にゴム素材11を配設した高剛性の内型を収納する加熱室16を設けるとともに、この加熱室16に熱媒を流入させる供給通路18および、加熱室16から流出した熱媒の循環通路21を設けてなる。

(もっと読む)

生タイヤの加熱方法および装置

【課題】供給熱量を少なく抑えて、生タイヤの構成各部を所要の温度に迅速に予熱する。

【解決手段】全体として円環状をなす中空形態の剛性コア1の外面上に成型した生タイヤ11を、剛性コア1とともに加熱するに当り、それらの回転下で、金属製の剛性コア1の中空内面および、生タイヤ11の外面のそれぞれを熱媒によって加熱するとともに、生タイヤ11内の金属製補強部材および剛性コア1のそれぞれを電磁誘導により加熱する。

(もっと読む)

シートパッド補強布の製造方法及び製造装置

【課題】成型が容易でかつ成型後の加工等に手間のかからない、また材料のロスが少ないシートパッド補強布の製造方法及び製造装置を提供すること。

【解決手段】外面から内部空間26に連通する複数の通気孔25を備える型20に、荒裁ちされた不織布シート1Bを固定する。その後、型20に固定された不織布シート1Bをカバー材40によって覆うことで、型20とカバー材40とにより閉塞空間41を形成し、不織布シート1Bを加熱する。不織布シート1Bを加熱した後に、通気孔25を介して閉塞空間41から空気を排気することで、不織布シート1Bを型20の外形に沿った形状に加工する。不織布シート1Bを加工した後に、カバー材40を外し、不織布シート1B(シートパッド補強布1)を型20から取り外す。

(もっと読む)

積層金型

【課題】短期間で安価に作製することが可能な積層金型において、成形を行う際に水等の流体を流しても積層された薄板間への流体の侵入を防止し、空洞部内への水漏れを生じさせることなく、金型温度を調節して安定して成形を行うことができる積層金型を提供する。

【解決手段】本発明により、複数の薄板を積層して形成した上型及び下型を有し、同上型及び下型を型締めしたときに上型と下型との間に所望形状の空洞部が形成される積層金型であって、前記上型及び下型の空洞部面とは反対の少なくとも背面の全面に渡って、温調媒体を流通させる配管が所定の屈曲形状をもって固設されてなり、前記配管は可撓性連続配管から構成されてなる、ことを特徴とする積層金型が提供される。

(もっと読む)

均熱装置

【課題】加熱源からの熱が定盤を構成する凝縮器に熱伝導で流れるため、定盤の均熱度が悪いという課題があった。さらに、非凝縮性ガスにより凝縮が阻害されるため、定盤の均熱度が低下するという問題があった。また定盤上の被成形製品の冷却速度が遅いという課題があった。

【解決手段】加熱源2と、作動流体7が収容され該作動流体を上記加熱源により気化させる蒸発器3と、上記蒸発器に対して熱的に離間して設けられ気化した作動流体を受入れて凝縮させ、かつ外表面上部に均熱領域11を有する定盤として形成された凝縮器4と、この凝縮器内部における上記均熱領域に対応する設置領域に上下方向に天井面及び底面相互に跨るように所定の間隔で設けられた複数の柱体43と、上記蒸発器及び凝縮器をループ状に連通して作動流体を循環する蒸気通路5及び液通路6とを備えるようにした。

(もっと読む)

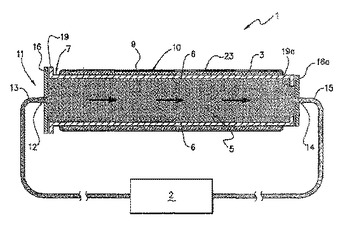

複合材料管の製造

繊維強化複合材料から形成される管を製造するための装置において、内部のマンドレル空洞(5)と、繊維強化材料(9)により巻き付けられて、複合材料の積層体(10)を形成する外表面(7)とを有する細長状中空マンドレル(3)と、異なる温度の伝熱流体がマンドレル空洞(5)を通って循環し、温度が上昇した流体が循環する場合、熱が複合材料の積層体を硬化あるいは形成するために、流体から複合材料の積層体に向けてマンドレル(3)を通って伝わることを可能にするための流体流れ手段(11)と、を備えている。  (もっと読む)

(もっと読む)

樹脂成形品の製造方法、樹脂成形用金型、プラスチック光学素子及びディスプレイ装置、並びに画像形成装置

【課題】高精度に加工されたキャビティ表面を歪ませることなくかつキャビティ内温度分布を均一にし、高精度な形状精度が要求されるプラスチック成形品を成形する。

【解決手段】ヒーター6によって、使用樹脂の軟化温度以下の所定の温度に制御された金型キャビティ内に溶融樹脂を射出・充填する。このとき、油圧装置11によって鏡面駒8及び裏面駒10の分離面8a,10aが分割されないように押圧固定する。キャビティ内の充填時の圧力が低下した後、ダイプレート2内に備えられた油圧装置11にて鏡面駒8及び裏面駒10を引圧させるとともに、鏡面駒8及び裏面駒10の分離面8a,11aを分離させ、その部分に空隙16を形成する。圧縮気体供給装置15より流入孔13より気体を任意時間流入させる。可動側のダイプレート2を移動して、プラスチック成形品(ミラー)18を取り出す。

(もっと読む)

101 - 120 / 138

[ Back to top ]