Fターム[4F202AK01]の内容

プラスチック等の成形用の型 (108,678) | 加熱冷却手段の具体的な特徴 (980) | 熱媒(←熱風)の特徴 (138)

Fターム[4F202AK01]に分類される特許

81 - 100 / 138

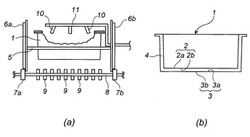

二重壁構造の角形容器およびその製造方法

【課題】肉厚にむらのない製造方法による二重壁構造の角形容器を提供する。

【解決手段】成形用金型1を用いて回転成形法により成形する、二重壁構造の角形容器の製造方法であり、成形用金型の成形空間内に成形材料を投入後、前記成形用金型を内側から加熱しながら回転成形する第1成形工程と、前記成形用金型を外側から加熱しながら回転成形する第2成形工程とを有しており、前記第1成形工程の成形終了後に前記第2成形工程の成形を開始する、二重壁構造の角形容器の製造方法。

(もっと読む)

タイヤ加硫機及び加硫方法

【課題】生タイヤを熱損失が少なくかつ均一に加熱して加硫成形する。

【解決手段】タイヤT内面を熱風で加熱する加硫機1であって、生タイヤTを収容する加硫金型10と、送風機40、ヒーター42生タイヤ加熱用の熱風の給・排気用流路となる内外二重管22a、22bを有する中心機構と、該中心機構と加硫金型10間における熱風の流路を閉鎖又は開放する遮断プレート44と、前記二重管の内管22bに設けられ前記流路を遮断したときの熱風の循環路を形成するための切欠部25と、前記切欠部25を閉鎖又は開放する円筒管24とを有する。

(もっと読む)

発泡スチロール成形用金型及び発泡スチロール成形装置

【課題】発泡スチロールの成形品を成形する際に効率的に加熱・冷却することができるようにした発泡スチロール成形用金型、及びこの発泡スチロール成形用金型を容易に交換することができるようにした発泡スチロール成形装置を提供する。

【解決手段】発泡スチロール成形用金型は、凸型金型10と凹型金型20との間に設けられる成形室1で発泡スチロール製の成形品を成形する。凸型金型10及び凹型金型20は、インナープレート11,21とアウタープレート12,22とが対峙し、両プレート11,21間に空間部13,23が設けられたものであり、該空間部13,23に少なくとも蒸気及び冷却水を供給する供給口12d,22dと、少なくともドレーンを排出する排出口12e,22eとが設けられている。発泡スチロール成形装置は、発泡スチロール成形用金型の凸型金型10及び凹型金型20が凸型側フレーム30と凹型側フレーム40とに固定されている。

(もっと読む)

空気入りタイヤの製造方法及びその製造装置

【課題】タイヤの成形からタイヤ加硫及び搬出までの一連の作業を連続的に行い、タイヤ加硫において不活性ガスを熱媒体として使用することにより、低コストで高品質のタイヤを製造することが出来る空気入りタイヤの製造方法及びその製造装置を提供する。

【解決手段】空気入りタイヤの製造装置1は、タイヤ成形工程2で成形された未加硫タイヤを搬送装置3を介してタイヤ加硫装置4に搬入し、タイヤ加硫装置4内で不活性ガスGを熱媒体として温度及び圧力を制御しながらタイヤの加硫を行った後、加硫済み成形タイヤを搬出装置5により次工程へ自動的に搬出する装置からなる。タイヤの加硫工程では、タイヤ加硫装置4に接続された不活性ガスGの循環装置からコントロールされた加熱加圧された不活性ガスGをタイヤ内部に導入して加硫を行い、加硫終了後、不活性ガスを循環装置に戻して再利用するようにしたものである。

(もっと読む)

高周波誘電加熱装置、及び高周波誘電加熱方法

【課題】円筒状の被加熱材を厚さ方向、軸方向の両方において、均一に加熱する。

【解決手段】加硫成型装置10は、内型20と外型40を備える。内型20の外周面27には、筒状に形成された被加熱材30を装着する。外型40は、略円筒形の収納室を有し、その内周面に沿うように円筒形の電極材65を備える。電極材60の内部には、被加熱材30を装着した内型20を配置する。外型40のゴムジャケット43は、圧力媒体によって、電極材60を介して、被加熱材30を加圧する。電極材65と内型20の間に高周波電圧を印加し、高周波誘電によって被加熱材30を加熱する。内型20内の中空部28には、加熱媒体を供給し、被加熱材30を加熱する。外型40の外周を取り囲むように補助加熱装置90を設け、補助加熱装置90によっても被加熱材30を加熱する。

(もっと読む)

タイヤ加硫モールドの洗浄方法および装置

【課題】モールド組立体24の型付け面に付着している汚れをドライアイスペレットによって効果的に除去する。

【解決手段】モールド組立体24の型付け面を熱板37および加熱気体により 240度Cを超える温度まで加熱した直後に、該型付け面に対して噴射ノズル69からドライアイスペレットを噴射するようにしたので、型付け面に付着した汚れはドライアイスペレットにより急激にかつ大幅に冷却され、熱衝撃に基づくクラックや剥離が発生して、前記汚れが効果的に除去される。

(もっと読む)

タイヤ加硫モールドの洗浄方法および装置

【課題】タイヤ加硫モールド12の型付け面13に付着している汚れを効果的に除去する。

【解決手段】タイヤ加硫モールド12の型付け面13に 100度C以下の湿り飽和蒸気を接触させて汚れを膨潤させているが、このとき、タイヤ加硫モールド12が、カーボンブラックのみからなる充填材、または、少なくともシリカからなる充填材が配合されているゴム組成物を用いた未加硫タイヤを加硫するモールドであると、前者では汚れが比較的膨潤し易いため、型付け面13に湿り飽和蒸気を 100秒以上接触させ、後者では比較的膨潤し難いため、 240秒以上接触させる。

(もっと読む)

過熱蒸気を利用した金型の加熱冷却システム

【課題】本発明は、加熱用ユニットが供給する蒸気温度以上に金型を加熱し成形素材の成形を実行し得る過熱蒸気を利用した金型の加熱冷却システムを提供する。

【解決手段】本発明に係る加熱冷却システムは、金型と00、加熱用ユニット1と、過熱蒸気を発生する過熱蒸気発生ユニット90と、冷却用ユニット30と、金型100に配置した複数の温度センサ101と、切替えバルブユニット50と、温度センサ101による金型温度の検出結果に基づき金型の加熱、成形動作、冷却の各制御を行う制御手段64とを備え、制御手段64により、金型100の加熱開始から、温度センサ101からの金型100の温度上昇に伴う第1の設定温度の検出信号を得るまで蒸気による金型の加熱制御を行い、この後第2の設定温度の検出信号を得るまで飽和蒸気による金型の加熱制御を行い、この後飽和蒸気より高温の過熱蒸気による金型の加熱制御を行うものである。

(もっと読む)

ブレード部材製造装置、回転成形体、および電子写真装置用ブレード

【課題】硬化時間が短い処方を成型する高サイクル成型に対しても、硬度や引張り強度、厚みのバラツキ無く、安定したブレード部材を成型できるブレード部材製造装置、回転成形体、および電子写真装置用ブレードを提供する。

【解決手段】本発明のブレード部材製造装置は、遠心成型金型20の一端側を加熱する固定ヒータ23を有する。固定ヒータ23で遠心成型金型20の一端側を加熱することにより、遠心成型金型20内の、一端側の雰囲気温度と他端側の雰囲気温度とが同等の温度となるようにする。

(もっと読む)

急速加熱冷却が可能な金型

【課題】 構造が簡単で、主金型と組み合わせたときの剛性を高くして樹脂充填時の樹脂圧に充分耐えることができ、加熱、冷却時の熱量伝達ロスが少なく、入れ子の温度変化のレスポンスが良く、低コスト化に有効な金型を提供すること。

【解決手段】 固定側金型と可動側金型のそれぞれに入れ子を嵌め込んで入れ子と入れ子が当接したとき合わせ面にキャビテイが形成される樹脂成形用金型において、それぞれの入れ子は片側に熱媒体の入口を備えた中空部を有する入口側マニホールド部と該マニホールド部と対称側に熱媒体の出口を備えた中空部を有する出口側マニホールド部と両マニホールド部を連通する複数の熱媒体通路を一体に設け、該入れ子の成形品対応領域とマニホールド部領域の境界の片面、又は、両面にノッチを設けたそれぞれの入れ子と固定側金型と可動側金型とそれぞれの入れ子との間に挟設した断熱板とで構成したこと。

(もっと読む)

熱交換装置、製造設備、及びタイヤの製造設備、並びに、熱交換方法及びタイヤの製造方法

【課題】液化ガスを気化させる際に放出される冷却エネルギーを有効に利用することができる熱交換装置、製造設備、及びタイヤの製造設備、並びに、熱交換方法及びタイヤの製造方法を提供すること。

【解決手段】熱交換装置10は、液化ガスを加温して気化させる液化ガスの気化器16がクーリングタワー(容器)17内に配置され、クーリングタワー17には、タイヤの製造設備1における冷却装置7A,7B,7Cを冷却する冷却水8を注入する入口17aが配され、クーリングタワー17が有する水槽18に冷却水8を排出する出口17bが配されている。

(もっと読む)

空気入りタイヤの加硫方法

【課題】 シリカ配合のゴムコンパウンドをキャップトレッドに用いた空気入りタイヤを加硫するにあたって、加圧のための窒素ガス供給装置や温水供給装置を不要とし、加硫装置のランニングコストの低減を可能にした空気入りタイヤの加硫方法を提供する。

【解決手段】 シリカ配合のゴムコンパウンドをキャップトレッドに用いた空気入りタイヤを加硫する方法において、金型内に未加硫のタイヤを投入し、該タイヤを圧力1.4MPa〜1.8MPaの高圧スチームで内側から加圧しながら加熱し、該高圧スチームによる加圧工程を2〜8分間維持した後、該タイヤを高圧スチームよりも低圧であって下式を満足する低圧スチームで内側から加圧しながら加熱する。

Pi>Pt+0.2

Pi:低圧スチームの圧力(MPa)

Pt:トレッド内部温度と等しい温度での飽和蒸気圧(MPa)

(もっと読む)

スラッシュ成形における加熱制御方法

【課題】簡易な制御方法によって、成形型を目標温度まで加熱する時間を効果的に短縮する加熱制御方法を提案することを目的とする。

【解決手段】温度制御された熱風を成形型2に供給して、成形型2を目標温度T1まで加熱するスラッシュ成形における加熱制御方法であって、成形型2を加熱炉20内に搬入した後に、バーナー26の加熱出力を最大に切り換えるフル加熱工程P1と、フル加熱工程P1に次いで、成形型2に供給された熱風の戻り温度T3が設定温度T2となるようにバーナー26の加熱出力を切り換え制御する通常加熱工程P2とを有するものである。

(もっと読む)

成形金型

【課題】極めて高品質のパルプ成形品を得ることができる実用性に秀れた成形金型を提供する。

【解決手段】成形品5を成形する成形金型であって、該成形金型は対向する一対のキャビ型1とコア型2とから成り、このキャビ型1及びコア型2の対向面3・4には、前記成形品5となる材料が充填されるキャビティ6を形成するキャビ入れ子7とコア入れ子8とが夫々着脱自在に設けられており、前記キャビ型1と前記コア型2には、前記キャビ入れ子7及び前記コア入れ子8と外部とを断熱する断熱部材11・12が夫々設けられているもの。

(もっと読む)

ロールの製造装置

【課題】定着ロールや加圧ロールとして使用される外径が一様でないロールを効率的に製造する。

【解決手段】中空の芯棒体9と、芯棒体9の外周に形成される弾性層10とからなるロール11で、弾性層10の外径が一様でなく最大径Dmax と最小径Dmin とが存在するロール11の製造装置である。ロール成形型1キャビティ3内に芯棒体9を同芯に挿入した状態で液状弾性体材料101を注入したロール成形型1を加熱して該液状弾性体材料101を硬化せしめて弾性層10を形成するための加熱手段12と、その後、芯棒体9を選択的に冷却して芯棒体9を弾性層10と共に熱収縮せしめ、ロール成形型1とキャビティ3の内周と芯棒体9の外周に形成されている弾性層10外周との間に所定の間隙Cを形成するために芯棒体9内に装填される冷却手段16と、この状態でロール成形型1のキャビティ3の一端から上記ロール11を弾性層10と共に効率良く引抜く。

(もっと読む)

樹脂成形方法

【課題】溶融樹脂の射出前に、金型のキャビティ面を高温の気体で暖める樹脂成形方法において、キャビティの末端まで高温の気体を供給することができる技術を提供することを課題とする。

【解決手段】金型のキャビティを減圧する減圧工程(ST03〜ST05)と、減圧状態のキャビティへ金型の温度より高温の気体を充填させる気体充填工程(ST06〜ST07)と、高温の気体で暖めたキャビティへ溶融樹脂を射出して充填する樹脂充填工程(ST09〜ST10)とからなることを特徴とする。

【効果】減圧状態のキャビティへ高温の気体を充填させるため、キャビティの末端まで高温の気体を充填することができる。この結果、金型のキャビティ面を隅々まで昇温することができ、成形不良の発生を抑制することができる。

(もっと読む)

リニアガイドウェー用エンドプレートの製造方法

【課題】エンドプレートの射出成形による残留応力を解消して、エンドプレートが長期間貯蔵されても変形しないようにすること。

【解決手段】コ字形を呈し、コ字形の中央区域は連接部であり、コ字形の両側はそれぞれサイドアームであり、リニアガイドウェーのレールに嵌合し、循環に流動する転がり体を回流させるエンドプレートの製造方法は、その上でコ字形のエンドプレートの輪郭が成形してあり、前記輪郭の二つのサイドアームの間に前記二つのサイドアームを連接するリブの輪郭が成形してある金型を用意する工程と、材料を前記金型に射出する工程と、型抜けを実施する工程と、一定時間を経過した後、リブを切り取る工程とを含む。

(もっと読む)

空気入りタイヤの加硫方法

【課題】 最小限の加硫時間でトレッド部の加硫度を最適化し、それによって空気入りタイヤの転がり抵抗の低減やラップタイムの短縮を可能にした空気入りタイヤの加硫方法を提供する。

【解決手段】 金型内に未加硫のタイヤTを挿入し、金型の外部に配置されたエキスターナル熱源11により金型を加熱してタイヤTを加硫する方法において、エキスターナル熱源11の設定温度に加硫開始時からの第1水準と加硫途中からの第2水準とを設け、第1水準を第2水準よりも高く設定する。

(もっと読む)

タイヤ加硫装置

【課題】タイヤ加硫装置の金型コンテナの断熱性を向上させると共に、扱いを容易にし、加硫装置及び金型コンテナ予熱装置を簡素化する。

【解決手段】タイヤのサイドウォールを成形するサイドウォール型5、9を保持する上下の円板8、4に取り付けられたプラテン7、3又は上下の円板と一体型のプラテンに熱媒を供給する通路32、31を設けると共に、タイヤのトレッド部を成形するトレッド型を12支持する複数のセグメント11を拡縮させるジャケット23に熱媒を供給する通路33を設け、プラテン3、7の外側面に断熱材として断熱板51、52を設けると共に、ジャケットの外周面にも断熱材54を設けてなる。

(もっと読む)

更生タイヤの製造方法および装置

【課題】加硫用のエアを加熱温度まで急速加熱することで、作業能率を向上させるとともに、エネルギーロスを低減させる。

【解決手段】トレッド15付き台タイヤ14を加硫室12に収納した後、熱交換器18に加硫温度より高温の高温流体を供給して加硫室12内のエアを加硫温度近傍まで急速に加熱し、その後、熱交換器18に供給する流体を加硫温度である加硫流体に切換えて、前記エアを加硫温度に保持し加硫する。このように加硫用のエアは高温流体によって加硫温度近傍まで急速に加熱され、流体の供給開始からエアが加硫温度に加熱されるまでの時間が短縮される。

(もっと読む)

81 - 100 / 138

[ Back to top ]