Fターム[4F202AP04]の内容

プラスチック等の成形用の型 (108,678) | 検出量又は監視量 (1,388) | 力 (281) | 張力、トルク (19)

Fターム[4F202AP04]に分類される特許

1 - 19 / 19

電動竪型射出成形機における金型取付異常の検出方法

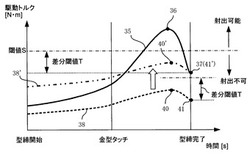

【課題】電動竪型射出成形機において、金型の取付忘れ、異なるサイズの金型の取付、異なる組合せの金型の取付等の、金型の取付異常を検出することができる金型取付異常検出方法をを提供する。

【解決手段】電動竪型射出成形機(1)において、型締装置(2)を駆動するとき、型締用サーボモータ(25)の駆動トルクを監視して、ピークトルク(36、40)が所定の閾値(S)を越えない場合、金型(4、6)の取付状態が異常であると判断する。あるいはピークトルク(36、40)と型締完了時における駆動トルク(37、41)の差が所定の差分閾値(T)を越えない場合、金型(4、6)の取付状態が異常であると判断する。

(もっと読む)

射出成形機

【課題】射出成形機において、実効型締力を一定に保持する制御を、トグル式型締め機構のトグルが折れ曲がった状態でも、高価な制御用電気回路を用いずに簡単に行う。

【解決手段】電動サーボモータ(8)を使用した型締め機構(1)により金型(6,7)に負荷される型締力の制御方法を提供する。該制御方法は、実際に前記金型(6,7)に負荷させたい型締力よりも大きな型締力を型締め機構(1)により負荷する手順と、可動盤(5)及び固定盤(3)間に設けた型締力調整シリンダ(20a,20b)に作動油を供給して、可動盤及び固定盤間を押し広げる方向に、型締力調整シリンダを伸ばす手順と、実際に金型に負荷させる型締力が目標値になるように、型締力調整シリンダに供給される作動油の量を制御する手順と、を具備する。

(もっと読む)

成形品取出し機の電動成形品把持装置

【課題】エアーシリンダを作動して成形品を把持して取出す成形品把持装置に比べて圧縮空気発生装置、該圧縮空気発生装置からエアーシリンダに至るエアー配管等をなくして樹脂成形工場設備を簡易化すると共に設備コストを低減する。また、把持検知器を設けることなく、成形品を把持したか否かを検出することができ、把持爪を小型化及び軽量化する。更に、成形品の把持状態に応じて把持力を可変する。

【解決手段】一対の把持爪を全閉及び全開した際に回転位置検出手段から出力される信号に基づいて一対の把持爪の揺動量に対応する電動モータの回転量による揺動基準データを記憶すると共に全開状態の一対の把持爪間に成形品を位置した状態で一対の把持爪を閉鎖して回転位置検出手段から出力される信号に基づいて一対の把持爪の揺動量に対応する電動モータの回転量による把持検知データを記憶し、該把持検知データに基づいて一対の把持爪による成形品の把持を検知する。

(もっと読む)

金型精度の診断方法

【課題】 事故を事前に予防する観点から診断可能にして金型に対する十分な診断能力を確保するとともに、部品コスト面及び製造コスト面の双方の有利化を図る。

【解決手段】 型締装置Mcに取付ける金型Cの精度を診断するに際し、型締装置Mcに備える可動盤2mを、予め設定した所定の移動条件により移動させて初期状態における所定の物理量を順次検出して基準データを得るとともに、この後、診断対象となる金型Cを取付けた可動盤2mを、所定の移動条件により移動させて非初期状態における所定の物理量を順次検出して診断データを得、得られた基準データDsと診断データDdの偏差Et,Efに基づいて金型Cの精度を診断する。

(もっと読む)

トグル式型締装置の型締力制御方法

【課題】モータの最大負荷特性に沿って、回転数を最大に制御することで、型締めに要する時間の短縮化が可能で、サイクルタイムが向上するトグル式型締装置の型締力制御方法を提供する。

【解決手段】型締め工程中に、金型18の接触状態からクロスヘッド17をさらに動作させ、型締力を上げる際、回転数可変型ポンプモータ38の回転速度を最大限に上げるべく、回転数可変型ポンプモータ38の電流値からトルクを検出し、回転数可変型ポンプモータ38における最大負荷特性に沿って回転数可変型ポンプモータ38の回転速度を制御するようにした。

(もっと読む)

型締装置の型締力測定装置

【課題】型締装置の歪を蓄積する部分に直接取り付けるセンサを用いることなく、型締力を測定できる型締力測定装置を提供すること。

【解決手段】型締機構を駆動するモータを備えた型締装置の型締力測定装置であって、該型締機構が型閉じ工程において型盤位置が金型タッチ位置に到達してから型締完了位置に到達するまでに前記モータが発生したエネルギーUMを求める手段(SA6〜SA11)と、該手段により求められたエネルギーUMと該型締機構の弾性定数Kとから算出型締力FCを算出する型締力算出手段(SA13)と、を有することを特徴とする型締装置の型締力測定装置。ここで、エネルギーUMは、モータ駆動電流とモータの回転角度に基づいて算出する。

(もっと読む)

成形機

【課題】型開閉用サーボモータの出力トルクを監視して動作異常を判定することを、金型メカニズムの構造毎に応じた可動ダイプレートの全移動領域中の所望の部分領域(すなわち、必要とする的を絞った領域)において的確に行えるようにすること。

【解決手段】型開閉用サーボモータの駆動力によって、可動側金型を搭載した可動ダイプレートが、固定側金型を搭載した固定ダイプレートに対して前進または後退することにより、型閉じ・型締め動作または型開き動作を行う成形機において、可動ダイプレートが型開きで移動する全移動領域中の所定の部分領域における型開閉用サーボモータの出力トルクが、上記の部分領域に応じて設定された判定用トルクを超えたか否かを監視する。

(もっと読む)

成形機のデータ表示方法

【課題】 トグルリンク式型締装置であっても実際の型閉力の大きさを容易かつ正確に把握できるようにし、各種設定作業の容易化及び迅速化に寄与するとともに、より確実な金型保護を実現する。

【解決手段】 モータ2により駆動するトグルリンク機構3を介して金型Cの型開閉及び型締を行う型締装置Mcの作動時に、モータ2のトルクTを所定のサンプリング間隔で検出し、少なくとも検出したトルクTに係わるグラフデータDtd…をディスプレイ4に表示するに際し、少なくともトルクTに係わるグラフデータDtd…を金型Cの型閉力Fに係わるグラフデータDfd…に変換し、かつトルクTの検出時における金型Cの型閉位置Xを求めるとともに、型閉位置Xに対する型閉力Fに係わるグラフデータDfd…を、トルクTに係わるグラフデータDtd…の表示に代えて、又はトルクTに係わるグラフデータDtd…の表示に加えて、ディスプレイ4に表示する。

(もっと読む)

フィルム搬送装置

【課題】使用済みのフィルムに発生する皺を除去し、1回のモールド工程に必要なフィルム搬送量を可及的に短くすることができるフィルム搬送装置を提供する。

【解決手段】モールド金型1のフィルム搬送方向上流側及び下流側においてテンションローラ4a、4b、テンションローラ5a、5bとの間に各々設けられ、水平方向に対して上方に所定の巻付け角θ2でフィルムを平滑面15a、16aに各々巻き付けて案内するガイド部15、16を備えた。

(もっと読む)

空気入りタイヤの製造方法

【課題】トレッドを硬度が異なる少なくとも2種類のゴムコンパウンドで構成した空気入りタイヤの製造において、ゴムコンパウンド間の界面の接着故障を改善すると共に、生産性を向上するようにした空気入りタイヤの製造方法を提供する。

【解決手段】ゴム基材は共通であるが加硫系配合剤の配合が互いに異なり、かつJIS K6300−2規定のレオメータによるトルク検出から得られた加硫曲線の加硫時間tc(80)〜tc(max)間の傾きが互いに異なる少なくとも2種類のマーチングキュア系ゴムコンパウンドの組み合わせによりトレッド1を構成した未加硫タイヤを成形し、この未加硫タイヤを、少なくとも2種類のゴムコンパウンド8a,8bのうち加硫時間tc(80)が最大のゴムコンパウンドの加硫時間tc(95)〜tc(max)の間で加硫成形することを特徴とする。

(もっと読む)

空気入りタイヤの製造方法

【課題】トレッドを硬度が異なる複数のゴムコンパウンドで構成したタイヤを、タイヤ間でゴム硬度差が異なる複数種類を製造する場合、ゴムコンパウンドの種類を可及的に少なく制限して、効率的な生産を可能にする空気入りタイヤの製造方法を提供する。

【解決手段】トレッド1を加硫曲線が互いに異なる複数のゴムコンパウンド8a,8bの組み合わせで構成し、該組み合わせを同一にした複数の未加硫タイヤを成形し、これらゴムコンパウンドのうち実用加硫度になるまでの加硫時間が最長のゴムコンパウンドを基準にし、この基準がマーチングキュア系ゴムコンパウンドの場合はtc(80)〜tc(max)間で複数の加硫時間を設定し、リバージョンキュア系ゴムコンパウンド及びサチレーションキュア系ゴムコンパウンドの場合はtc(max)以上で複数の加硫時間を設定し、これらの加硫時間でそれぞれ前記未加硫タイヤを加硫することを特徴とする。

(もっと読む)

成形機

【課題】可動ダイプレートに任意の重量の可動側金型を搭載しても、その金型重量に応じた好適な型開閉制御条件を自動的に設定可能とすること。

【解決手段】実際に成形を行う可動側金型を搭載した状態で可動プレートを所定の試験型開閉制御条件に基づいて型開閉駆動することにより、サーボモータの計測トルクデータを取得し、この計測トルクデータと予め記憶しておいた複数の参照用計測トルクデータとを比較し、計測トルクデータに最も近い参照用計測トルクデータを特定して、特定した参照用計測トルクデータに対応して予め記憶しておいた好適な候補制御条件を、実際に成形を行う際の制御条件として自動的に用いる。

(もっと読む)

射出成形機の金型厚さ測定方法及び測定装置

【課題】成形品取り出し装置を利用して金型厚さを測定する。

【解決手段】固定プラテン12に取り付けた金型21aと可動プラテン14に取り付けた可動側金型21bを閉じた状態とする。成形品取り出し装置30の可動部31を移動させてセンサ34で可動プラテン14を検出する。このときの可動部31の位置Psを求める。成形品取り出し装置30の座標系の原点位置と射出成形機の座標系の原点位置とのオフセット値P0と、求めた位置Psより金型の厚さMHを求める。MH=Ps−Poとして求まる。成形品取り出し装置を利用して型厚を測定できるから、安価で、簡単、かつ正確に金型の厚さを測定できる。

(もっと読む)

型開閉装置及び型開閉方法

【課題】移動ダイプレートを進退させるボールねじ送り機構の負荷を軽減する。

【解決手段】固定金型5を保持する固定ダイプレート3に対して、移動金型6を保持する移動ダイプレート4を水平な型開閉方向に進退させる型締装置1は、移動ダイプレート4を型開閉方向に移動させる一つのみのボールねじ送り機構40と、ボールねじ送り機構40の負荷を軽減する一つのみのバランスシリンダ装置50とを備える。

(もっと読む)

表示装置、表示方法及びコンピュータプログラム

【課題】射出工程時における射出サーボモータのトルクの情報を射出速度及び射出圧力とともに表示することで、製品の成形状態を容易に参照すること可能とする表示装置を提供する。

【解決手段】表示装置1は、樹脂を成形する金型に力を加える型締め装置201と樹脂を熔かして金型103へ射出する射出装置200とを備えた電動式射出成形機における射出装置200が駆動する際の射出速度及び射出圧力を表示する際に、射出装置200が駆動する際の射出軸トルク値をコントローラ40から受信し、受信した射出軸トルク値を射出速度値及び射出圧力値とともにディスプレイ10に表示する。

(もっと読む)

成形品取出装置

【課題】 成形品取出装置におけるアーム機構の動作特性を考慮し、アーム機構の電動モータが持つ最大能力を最大限引き出させる。

【解決手段】 成形品取出装置1に具備する制御部5は、上記電動モータM3に規定された定格トルクXを超えない範囲内で一定幅を有したトルク許容幅Bを設定し、成形品取出装置1の自動運転中に電動モータM3にかかる負荷のトルクを常時監視してその電動モータM3の駆動時間と停止時間とを含む一定時間内における平均トルク値Aを演算し、平均トルク値Aがトルク許容幅Bの上限値B1を超えていた場合は次の取出動作のときにその電動モータM3を駆動するに際して加減速時のトルクを小さくし、平均トルク値Aがトルク許容幅Bの下限値B2よりも下回っていた場合は次の取出動作のときにその電動モータM3を駆動するに際して加減速時のトルクを大きくするように電動モータM3をトルク制御する。

(もっと読む)

複合レンズの成形方法

【課題】 簡単にアスつき複合レンズを成形することができる。

【解決手段】 胴型3内に挿抜可能なコア2の成形転写面上に光硬化型樹脂10が載置される工程と、胴型3にガラスレンズ1を押さえ環4で取り付けるとき少なくとも円周上の対向する2ヶ所に切り欠き5を入れて厚みを変えた押さえ環4でガラスレンズ1のフランジ部1Aを所定の力で締め付ける工程と、この締め付け工程においてガラスレンズ1を押さえ環4の切り欠き5の方向に歪める工程と、胴型3内にコア2が挿入された状態でこの歪められたガラスレンズ1とコア2の成形転写面との間で光硬化型樹脂10が密着される工程と、この密着された光硬化型樹脂10に光を照射する工程とを含む。

(もっと読む)

縦型射出成形機

【課題】 大きな重量をトグルリンク機構により上下動させて型開閉を行う構成をとる縦型射出成形機において、自重相殺用のメカニズムを設けなくても、金型間の異物の検出を確実に行うことができるようにすること。

【解決手段】 型閉じ工程中の速度フィードバック制御で実行される異物検出領域において、型開閉用のサーボモータの実測トルク値と、金型間に異物がない状態での標準トルク特性カーブとを対比して、異物検出領域の始点位置から標準トルク特性カーブにおけるトルク値0の位置までは、標準トルク特性カーブを所定値を超えて下回る実測トルクが計測された場合に、金型間に異物存在と判定し、異物検出領域の標準トルク特性カーブにおけるトルク値0の位置から異物検出領域の終点位置までは、標準トルク特性カーブを所定値を超えて上回る実測トルクが計測された場合に、金型間に異物存在と判定する。

(もっと読む)

金型閉鎖位置の基準値設定方法

【課題】 常に正規の基準値を確実に設定して正確な型締力を安定して設定するとともに、金型交換から生産開始までに要する段取作業の単純化により省力化及び作業効率化の向上に寄与する。

【解決手段】 トグル式型締装置Mcにより金型Cを閉じる際に可動型Cmと固定型Ccがタッチする金型閉鎖位置Xcの基準値Dsを設定するに際し、金型Cに対する圧受盤2の位置を自動で設定する自動型厚調整工程S01を実行し、この自動型厚調整工程S01が終了したなら、金型閉鎖位置Xcを自動で検出する自動閉鎖位置検出工程S03を続けて実行するとともに、この自動閉鎖位置検出工程S03により検出した金型閉鎖位置Xcを基準値Dsとして設定する。

(もっと読む)

1 - 19 / 19

[ Back to top ]