Fターム[4F202CB22]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (13,372) | 多種材料物品の成形 (859) | 多層化成形 (464)

Fターム[4F202CB22]の下位に属するFターム

Fターム[4F202CB22]に分類される特許

101 - 120 / 324

合成樹脂製厚肉成形品

【課題】 本発明は、PCTG樹脂とPCTA樹脂による三重壁以上の多重壁を有する透明な厚肉射出成形品において、成形品内部での白化や、金型面における樹脂の流動挙動に起因するフローマークの発生のない、成形品全体として表面性状および透明性を高品位に現出可能な多重壁に係る構成を創出することを技術的課題とするものである。

【解決手段】 複数回の射出成形により、内側層と少なくとも一つの中間層と外側層からなる多重壁構造を有し、有底筒状で、底部底面の中央部に対向して配設されるピンゲートから溶融樹脂を射出して成形される厚肉射出成形品において、第1次の射出成形により成形される内側層はPCTA樹脂製、第2次以降の射出成形により成形される中間層と外側層はPCTG樹脂製若しくはPCTG樹脂とPCTA樹脂のブレンド樹脂製とする。

(もっと読む)

多色成形方法及び多色成形品

【課題】ゴム型を用いて熱可塑性樹脂の成形を行う場合に、形状、表面精度等の品質を向上させて、成形品に要求される様々な特性を満たすことができる多色成形品を簡単な方法によって成形することができる多色成形方法及び多色成形品を提供すること。

【解決手段】多色成形方法は、ゴム材料からなるゴム型2のキャビティ22内に第1熱可塑性樹脂組成物6Aからなる樹脂粒子を配置する配置工程と、ゴム型2を介してキャビティ22内における樹脂粒子に、0.78〜2μmの波長領域を含む電磁波を照射し、樹脂粒子を加熱して溶融させる加熱工程と、キャビティ22において残された未充填の空洞部分に、第1熱可塑性樹脂組成物6Aと組成が異なる溶融状態の第2熱可塑性樹脂組成物を充填する充填工程と、キャビティ22内の第1熱可塑性樹脂組成物6A及び第2熱可塑性樹脂組成物を冷却して二色成形品を得る冷却工程とを含む。

(もっと読む)

成形品の射出成形機用キット

本発明は、成形品の射出成形機用キット(1100)に関し、成形機は第1の金型取付盤および第2の金型取付盤を備え、キットは、

−上記第1の金型取付盤に固定することを意図した第1の支持板(1104)と、

−上記第2の金型取付盤に固定することを意図した第2の支持板(1154)であって、2つの金型取付盤は、開放位置と閉鎖位置とを次々に選択するようにスライドすることによって互いに対して移動できるように設計される、第2の支持板(1154)と、

−第1の支持板(1104)に対して、上記第1の支持板(1104)の平面に垂直な軸(1110)を中心として上記第1の支持板(1104)上で回転して移動できるように取り付けられ、少なくとも2つのキャビティ(1114a、1114d)を支持する第1のタイプの少なくとも1つのバレル(1106)と、

−第2の支持板(1154)に対して、上記第2の支持板(1154)の平面に垂直な軸(1160)を中心として上記第2の支持板(1154)上で回転して移動できるように取り付けられ、少なくとも2つのキャビティ(1164a−c)を支持する第2のタイプの少なくとも1つのバレル(1156)と、

を備える。

(もっと読む)

インモールド成形品の製造方法

【解決課題】インモールド成形方法では成形品12を金型内から取り出し後に、ハードコート層3を硬化させるため、成形品12ごとUV、EB照射炉13に投入し所定のエネルギー量を照射する。その際、加飾フィルム7の転写部だけでなく射出樹脂11にもUV、EB光が当たり成形品12の射出樹脂部が劣化する原因となっていた。

【解決手段】可動型の型表面形状に沿わせて加飾フィルムを賦形させた後、金型を閉じて高温、高圧の射出樹脂を充填する前に金型内の加飾フィルムにUV、EB光を照射し加飾フィルムの光硬化型樹脂材料を硬化させる。本発明の方法により樹脂を射出後はUV,EB光を照射する必要がなく、成型品の劣化が防止できる。

(もっと読む)

電池の製造方法

【課題】 製造コストを低減できると共に、ケース蓋部材と電極端子部材との間のシール性を向上させることができる電池の製造方法を提供すること。

【解決手段】 リチウム二次電池100の製造方法は、電極端子部材120のうちの端子被覆部121の外周面121dに、予め絶縁性の第1樹脂からなる内側樹脂体131を形成する第1成形工程と、その後、ケース蓋部材113の端子挿通孔113hに電極端子部材120を挿通した状態で、インサート成形により、ケース蓋部材113と電極端子部材120との間に絶縁性の第2樹脂を注入して、内側樹脂体131に結合する外側樹脂体135を形成し、樹脂絶縁部材130を形成する第2成形工程とを備える。

(もっと読む)

型内塗装品の製造方法およびこれに使用する金型

【課題】 エア溜まりに起因する外観不良や熱硬化性塗料層の硬化不足の問題が発生しない型内塗装品の製造方法を提供する。

【解決手段】 裏面形成金型の成形キャビティ形成面に吸引口が配置された型内塗装品形成金型を用い、成形品を裏面形成金型から突き出して成形品と裏面形成金型との間に連通空間部を形成することによって塗装キャビティと吸引口との間を連通させ、吸引口からのエア吸引後に塗装キャビティに熱硬化性塗料を注入して成形品の表面に熱硬化性塗料層を形成する。

(もっと読む)

型内被覆用金型

【課題】 インモールドコートを実施するための被覆材を流す空間を確保することができる型内被覆用金型を提供する。

【解決手段】 型内被覆用金型において、製品の端部またはコーナ部に対応する部位に、型開き方向に設けた壁部15aとこの壁部15aに対向すると共に所定角度α2を持って設けた傾斜壁部15bで形成されるアンダーカット形状の凹部15を設けた。

(もっと読む)

型内被覆用金型

【課題】インモールドコート法を実施するに際し、被覆材がランナを越えてスプルー側に流入するのを防止することができる型内被覆用金型を提供する。

【解決手段】固定金型2と可動金型3によりキャビティ12を形成し、このキャビティ12に溶融樹脂10を射出して樹脂製品13を成形し、この樹脂製品13に被覆を施す型内被覆用金型1において、溶融樹脂10を通すランナ5に凸部11を設け、この凸部11に収縮した樹脂10が密着してシール部を形成する。

(もっと読む)

樹脂成形品の成形方法、および樹脂成形品の成形装置

【課題】成形型に設けたガスエジェクターのガス噴出口内に樹脂材料が漏れ込むことを防止することによって、離型作業時に樹脂成形品に伸びや切れが発生することを防止し、樹脂成形品の外観品質の低下を防止し得る樹脂成形品の成形方法、および樹脂成形品の成形装置を提供する。

【解決手段】樹脂成形品の成形装置300は、第1の成形面311が形成されたコア型310と、型締めによって第1の成形面311との間にキャビティ340を形成する第2の成形面321が形成されたキャビ型320と、樹脂成形品530をコア型から離型する離型用ガスを噴出するガス噴出口351を第1の成形面に備えるガスエジェクター350と、塗膜362を形成する塗料を第2の成形面に塗布するとともに塗料をガス噴出口を覆うシール部351を形成するように第1の成形面に塗布する塗布用ガンと、溶融した樹脂材料を注入する注入手段370と、を有している。

(もっと読む)

グリップ、工具及びグリップの製造方法

【課題】 工具軸に嵌着可能にしながら工具軸に抜け抵抗を与えておくことができるようにする。

【解決手段】

本発明のグリップ1は、工具軸2の回り止め部12を有する後部3を包囲するグリップ本体5と、このグリップ本体5より軟質な樹脂でグリップ本体5の周囲を被覆する被覆層6とを備えている。そして、グリップ本体5と工具軸2の後部3との間に被覆層6と同一の樹脂で形成された内部層4を備えていることを特徴とする。この内部層4は、例えば工具軸2の後部3に備えたソケット17の外周面とグリップ本体5との間に設けられているのが好ましい。

(もっと読む)

型内塗装品形成金型

【課題】 裏面形成金型と塗膜形成金型との型締めの際に潰されるシール材が裏面形成金型と塗膜形成金型との間のわずかな隙間を埋めて塗料が漏れるのを防ぎ、型内塗装品外周のバリ発生防止ができる。

【解決手段】 型内塗装品形成金型が、裏面形成金型および/または塗膜形成金型のパーティング面にシール材が配置されたものである。

(もっと読む)

型内塗装品形成金型および型内塗装品の製造方法

【課題】 熱硬化性塗料層の圧縮を十分にでき、熱硬化性塗料層の表面にヒケが出ないようにする。

【解決手段】 型内塗装品形成金型が、表面形成金型と塗膜形成金型と複数の裏面形成金型とを備え、塗膜形成金型が第1取付板と、塗膜圧縮機構の作動により熱硬化性塗料層を圧縮するキャビティ形成部とを備え、裏面形成金型が圧縮ブロックと、その周囲に位置する外周プレートと、圧縮ブロックを固定する第2取付板と、外周プレートと第2取付板との間に弾性体とを備え、裏面形成金型と表面形成金型とによって成形品を形成可能であり、裏面形成金型と塗膜形成金型とによって成形品の表面に熱硬化性塗料層を形成可能とする。

(もっと読む)

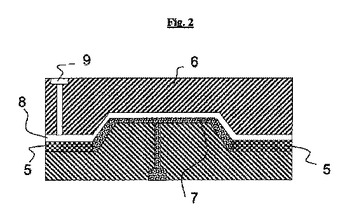

金型およびプラスチックの多層成形部材の製造方法

本発明は、プラスチックを保持する少なくとも2つの割型(1、2、6)およびキャビティ(4)、湯道を備えたゲーティングシステム(9)および交換可能な離型インサート(5)を含んでなる、プラスチックの多層成形部材を製造するための金型、ならびにプラスチックの多層成形部材の製造方法に関する。  (もっと読む)

(もっと読む)

液体噴射記録ヘッド、及び液体噴射記録ヘッドの製造方法

【課題】気泡が混入されても液滴の不吐出に至るのを回避できる記録液供給路を構成する。

【解決手段】第1の流路形成部材11の底面には記録液供給路11aとなる溝が設けられている。一方、第2の流路形成部材12は複数の幅狭の長尺部である腕部12aを備えている。腕部12aは、第1の流路形成部材11底面の、記録液供給路11aとなる溝の輪郭に沿った形状となっている。第2の流路形成部材12の腕部12aは第1の流路形成部材11底面に形成された液体供給路11aとなる溝の開口を塞ぐ蓋としての役割を担っている。このような第1の流路形成部材11と第2の流路形成部材12は射出成形により形成され且つ接合部材13によって接合される。第1の流路形成部材11の記録液供給路11aとなる溝の開口縁と第2の流路形成部材12の腕部12aとが当接する部分の周囲を覆うように接合部材13が形成される。

(もっと読む)

多色成形品の成形方法および多色成形用金型

【課題】大型の金型や大型の型締装置を必要とせず、型開するときに金型が傾いて金型を傷つけることのない多色成形用金型を提供する。

【解決手段】固定側金型(19)と、底面が回転金型支持台(14)に固定されている回転側金型(20)と、可動側金型(21)とから多色成形用金型(5)を構成する。回転側金型(20)の上面にはストッパ(39)を、固定側金型(19)と可動側金型(21)の上面には第1、2のピストンシリンダユニット(36、36)を設ける。型開動作に同期して第1、2のピストンシリンダユニット(36、36)を駆動して第1、2の突き出しロッド(37、38)でストッパ(39)を突き出す。

(もっと読む)

多層射出圧縮成形用金型及びそれを用いた成形方法

【課題】第二の溶融樹脂が充填困難であった部位にスライドを設け、このスライドを利用して第一の溶融樹脂の肉厚を制限することで、第二の溶融樹脂の充填可能空間の確保を可能とし、本部位に第二の樹脂を充填可能とする多層射出圧縮成形金型及びその金型を用いた成形方法を提供するものである。

【解決手段】全閉した金型のキャビティ内に第一の溶融樹脂を射出成形し、その直後にメインパーティングを一定量型開きしたことで確保される空間に第二の溶融樹脂を射出し、圧縮成形する多層射出圧縮成形用金型において、

キャビティ形状でメインの金型パーティング面と交差する縦キャビティ部に、メインの型開き方向と異なる方向に駆動可能なスライドを設け、該スライドが、キャビティ内に突出可能であり、第一の樹脂成形品肉厚の制限が可能であることを特徴とする多層射出圧縮成形用金型及びその金型を用いた成形方法。

(もっと読む)

発泡成形型及びそれを用いた異硬度パッドの成形方法

【課題】本発明の目的は、自動車用シートの異硬度パッドにおけるサイドサポート部外側の異硬度部分を成形するために、下型の一部が区画された領域にポリウレタン原料を注入する際、その領域内のみに原料を注入することが可能な発泡成形型を提供することにある。

【解決手段】サイドサポート部の外側の部分を形成するための第2領域12bのキャビティ面の一部に第1切欠き部4を設け、前記キャビティ面の外側に第1切欠き部4に連通した注入用凹部16を設けた。また、第1切欠き部4における底面部17の高さを隔壁部14の高さよりも低くした。一方、上型には、下型2と閉合するパーティング面の一部が突出した第1突出部を形成し、下型2に対して上型を型閉めした際、前記第1突出部により第1切欠き部4が閉合されるようにした。

(もっと読む)

眼鏡フレームを製造するための方法および装置、ならびにそれを用いて作製される眼鏡フレーム

本発明は、プラスチックまたは複合材料からなるボード(T)から作製される眼鏡フレームを製造するための新規の方法であって、予め加熱された単層または多層ボード(T)を1つの湾曲面または互いに交差する2つの湾曲面(X、Y)で変形するための1つのステップを含み、前記変形ステップが、眼鏡フレームの形状を作成するためにボード(T)がフライス加工される前に行われる方法である。本発明の対象となる方法を実施するのに適した装置は、半型(S)と、半型(S)の上部開口を閉止するための要素(B)であって、変形可能なメンブレン(M)を有する要素(B)とを備え、前記空気空間(C)への空気(W)の注入により、前記変形可能なメンブレン(M)が伸張され、変形可能なメンブレン(M)が、ボード(T)を前記半型(S)に押し付け、それにより対応する形でボード(T)を変形する。 (もっと読む)

2色成形用金型装置および2色成形品

【課題】フィルムを波打ちすることなく2色成形品中にインモールドすることができる2色成形用金型装置及び2色成形品を提供する。

【解決手段】1次側金型の金型間にフィルム11を内在させ、1次側金型の第1キャビティC1に樹脂を射出して1次成形品8を成形し、フィルム付きの1次成形品8を2次側金型に移動させ、2次側金型の第2キャビティC2に樹脂を射出して2次成形品を成形することにより、1次成形品、2次成形品、フィルムが一体化された2色成形品を得る2色成形用金型装置において、第1キャビティC1は、1次成形品8からフィルム11がはみ出すようにフィルムよりも小さいサイズの1次成形品8を成形するように構成され、フィルムはみ出し側に位置し第1キャビティC1を形成するキャビティ形成壁面3aに、上記1次成形品8の成形収縮を規制する凸部3dが形成されていることを特徴とする。

(もっと読む)

型内塗装品の製造方法

【課題】 成形品裏面の形状に関係なく、所望の場所に磁性材料の配向による意匠を形成することができるようにする。

【解決手段】 裏面形成金型と表面形成金型と磁石が配置された塗膜形成金型とを備える型内塗装金型を用い、裏面形成金型と表面形成金型とを型閉じして、成形品を形成するための成形キャビティを裏面形成金型と表面形成金型との間に形成し、成形キャビティ内に成形樹脂を充填し冷却固化させて成形品を形成し、裏面形成金型が成形品を保持する状態で裏面形成金型と表面形成金型とを型開きし、裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替え、成形品を保持する裏面形成金型と塗膜形成金型とを型閉じして、磁性材料を含有する磁性塗料で成形品を塗装するための塗装キャビティを成形品と塗膜形成金型との間に形成し、塗装キャビティ内に磁性塗料を注入後、磁石により磁性材料の配向パターンを形成した後、磁性塗料を固化させることにより、磁性塗料を成形品に一体被覆させる。

(もっと読む)

101 - 120 / 324

[ Back to top ]