Fターム[4F202CB22]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (13,372) | 多種材料物品の成形 (859) | 多層化成形 (464)

Fターム[4F202CB22]の下位に属するFターム

Fターム[4F202CB22]に分類される特許

141 - 160 / 324

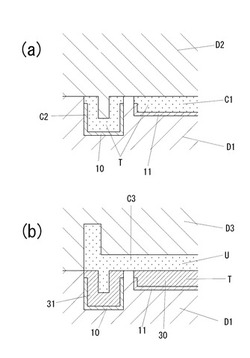

照明式パネル及びその製造方法

【課題】金属調装飾部を備える製造容易な照明式パネル及びその製造方法をする。

【解決手段】一方の金型D1の型面に、照明部5を形成する印刷フィルム10と、金属調装飾部6を形成する光輝フィルム11とを隣り合うようにセットし、金型D1,D2を閉じて、印刷フィルム10と光輝フィルム11の裏面側に夫々異なるキャビティC1,C2を各フィルム10,11の隣り合う端部に及ぶようにして分離形成し、各キャビティC1,C2に光透過性の第一の樹脂Tを射出して、印刷フィルム10に第一の樹脂Tを積層してなる加飾部品30と、光輝フィルム11に第一の樹脂Tを積層してなる光輝部品31とを成形し、さらに、前記金型D1の型面に加飾部品30と光輝部品31を保持したまま他方の金型を交換し、加飾部品30及び光輝部品31に第二の樹脂Uを積層するようにした。

(もっと読む)

射出成形用金型及びこれを用いた樹脂成形品の製造方法

【課題】それ自体に剛性のない第1シート体が所定の形状・位置に維持されながら埋設され、射出成形と同時に第2シート体が表面に形成される樹脂成形品の製造に用いられる射出成形用金型及びこれを用いた樹脂成形品の製造方法を提供する。

【解決手段】射出成形用金型20は、固定型21と、型締めによって固定型21との間にキャビティ30を形成する可動型22とを備え、可動型22は、外周型29と、外周型29内を外周型29に対して相対的に型締め方向に前進後退可能なスライド型23とを備えている。2点鎖線で示したように、インサートシート32が埋設され、インサートシート72が表面に形成される樹脂成形品60に対応するキャビティ30が形成されている。射出成型用金型20に、インサートシート32及びインサートシート72を配置して所定の動作させることにより、デザインバリエーションを拡大させる樹脂成形品60を製造することができる。

(もっと読む)

複数層複合体を連続的に製造するための方法

(A)少なくとも1つの支持体材料、

(B)少なくとも1層の結合層、及び

(C)その層厚さ全体を通る毛細管を含む、少なくとも1層のポリウレタン層、

を含む複数層の複合体を連続的に製造するための方法であって、

型を使用してポリウレタン層(C)を製造し、及び前記結合層(B)に変換される材料を使用して、前記ポリウレタン層(C)を、前記支持体材料(A)の上に取り付けることを含み、前記型は、80〜170℃の温度を有し、及び熱容量が100〜20000J/K・m2の範囲であることを特徴とする方法。

(もっと読む)

二材成形用射出成形機

【課題】金型の加熱を効率よく行いつつ、型を閉じるときに金型同士が干渉するのを防ぐとともに、キャビティ温度のオーバーシュートを有効に防ぐことのできる二材成形用射出成形機を提供することを目的とする。

【解決手段】異なった樹脂材をそれぞれ可塑化して射出充填する2組の第一射出ユニット、第二射出ユニットを有する二材成形用射出成形機において、二次側の第一射出ユニット側での射出成形を行うに先立ち、一次側の第二射出ユニット側での射出成形後、回転ダイプレートの180度回転が完了するまでの間に、金型の加熱を開始するようにした。また、加熱開始後、回転ダイプレートの180度回転が完了するまで、つまり型閉を行うまでは、金型温度を、加熱開始時の金型温度よりも高く、かつ射出時における金型温度よりも低く設定された温度領域内に維持するようにした。

(もっと読む)

射出成形用金型及びこれを用いた樹脂成形品の製造方法

【課題】それ自体に剛性のない第1シート体が所定の形状・位置に維持されながら埋設された樹脂成形品、更に射出成形と同時に第2シート体が表面に形成される樹脂成形品の製造に用いられる射出成形用金型及びこれを用いた樹脂成形品の製造方法を提供する。

【解決手段】射出成形用金型20は、固定型21と、型締めによって固定型21との間にキャビティ30を形成する可動型22と、固定型21内を型締め方向に前進後退可能なスライド型23とを備えている。2点鎖線で示したように、インサートシート32が埋設され、転写層34が表面に形成される樹脂成形品60に対応するキャビティ30が形成されている。射出成型用金型20に、インサートシート32及び転写層34を配置して所定の動作させることにより、デザインバリエーションを拡大させる樹脂成形品60を製造することができる。

(もっと読む)

複合成形品の成形方法および成形用の型装置

【課題】標準的な射出成形機を利用して安価に複合成形品を成形することができる型装置を提供する。

【解決手段】固定盤(2)と、この固定盤(2)に対して型開閉される可動盤(10)と、該可動盤(10)側に設けられているエジェクタ装置(30、31)とからなる標準的な射出成形機を利用する。可動盤(10)には正逆方向に回転駆動される回転盤(20)を設ける。このとき、回転盤(20)を可動盤側取付板(11)の中心部に形成されている筒状ガイド部材(12)により案内させる。固定盤(2)にはスプル孔等が形成されている取付板(3)を介して第1、2の固定側金型(4、7)を取り付け、回転盤(20)には第1、2の固定側金型(4、7)と対をなす第1、2の可動側金型(21、22)を設ける。回転する第1、2の可動側金型(21、22)には、固定的な筒状ガイド部材(12)から冷却水を給排する。

(もっと読む)

宝石をインサートした樹脂成形品の製造方法

【課題】樹脂成形品からの宝石の脱落に抵抗性があり、また、製造工程数が少ない宝石をインサートした樹脂成形品の製造方法を得る。

【解決手段】 以下の工程からなる樹脂成形品の製造方法である。

(イ)A金型21の内表面22とB金型31の内表面32により形成されるキャビティー36内に宝石10を配置する工程であって、宝石10のテーブル面11をA金型の内表面22に接触した状態に配置する工程。(ロ)A金型とB金型を型締めし、キャビティー内に溶融樹脂を注入する工程。(ハ)溶融樹脂が固化した後に、A金型とB金型を型開きし、樹脂成形品を取り出す工程。

(もっと読む)

強化繊維基材積層装置及び強化繊維基材積層方法

【課題】簡単な構成で強化繊維基材の積層位置を正確に示すことができ、強化繊維基材を容易に位置決めできる強化繊維基材積層装置及び強化繊維基材積層方法を提供する。

【解決手段】非磁性体からなる成形型2の予め設定された積層端末基準位置L1に埋設された電磁石5に通電して、その磁力により磁性体8を積層端末基準位置L1に保持する。従って、強化繊維基材21の積層位置を正確に示すことができる。そして、その磁性体8を目印として、強化繊維基材21の積層端末22aを積層端末基準位置L1に一致させて強化繊維基材21を成形型2に積層する。従って、強化繊維基材21を容易に位置決めして積層することができる。

(もっと読む)

排水枡及びその製造方法

【課題】 胴部の外径を開口部の外径よりも小さくして軽量化を図った3層構造の排水枡およびその製造方法を提供する。

【解決手段】 排水枡1は、肉厚方向に3層以上の別種材料からなる硬質塩化ビニル製であって、胴部3と、胴部3の側壁3bの上方に接続された開口部5と、胴部3の側壁3bの下部から側方に突き出す、筒状の出側排水管取付部7と、筒状の入側排水管取付部9とを備える。入側排水管取付部9は、出側排水管取付部7より上方の胴部側壁3bから、出側排水管取付部7と直交する方向に突き出している。胴部3の外径は、開口部5の外径よりも小さい。また、出側排水管取付部7の肉厚T出と、入側排水管取付部9と胴部側壁3bとの接続部9Xの肉厚T入との比は、T出:T入=1:2.5〜1:4.5である。これにより、第2の原料(再生原料)の含有率を比較的高くした場合でもブレークスルーの発生を抑えることができる。

(もっと読む)

積層品の成形装置及び成形方法

【課題】成形装置が簡略化され安価で、成形サイクル時間が短く、樹脂漏れや樹脂の固化による成形不良を防止した積層品の成形装置及び成形方法を提供する。

【解決手段】固定型に間隔を置いて複数のキャビティ面を設けたスライド型を有する一対の金型と、金型を開閉する型締ユニットと、型締ユニットの軸線方向及び軸線方向と交差方向に配した型閉じして形成されるキャビティに溶融樹脂を充填する複数の射出ユニットとを備えた成形装置を用い、スライド型の成形用ノズル係止部に軸線方向と交差方向に配した射出ユニットとの着脱を可能とする係止手段を備え、スライド型と射出ユニットを係止して、スライド型の所定の成形位置への移動は射出ユニットの移動手段によって行われる積層品の成形装置と積層品の成形方法。

(もっと読む)

給水湯用の継手

【課題】 強度を容易に保つことができる、給水湯用の継手を提供する。

【解決手段】 継手2は、主管接続口201を有する主筒部2bと、その主筒部2bから側方に延出された枝管接続口202を有する複数の枝筒部2cとを備える。この継手2は、二重成形による合成樹脂成形品であって、筒形状の継手本体3と、その継手本体3の外側をインサート成形により覆う筒形状の外層体4とからなる。そして、継手本体3と外層体4とは、成形によるウェルドラインが生じやすい箇所が互いに異なるように、成形におけるゲート位置3a、4aが互いにずれている。

(もっと読む)

バルブユニットの製造方法

【課題】バルブおよびハウジングを射出成形型のキャビティ内で同時に射出成形する樹脂成形工程中にベアリング圧入工程を実施することで、製造工程数を削減して製造コストを低減することのできるバルブユニットの製造方法を提供する。

【解決手段】バルブ1、回転軸2およびハウジング3をキャビティ内で同時に射出成形することで、ハウジング3の内部にバルブ1および回転軸2が回転自在に組み込まれた製品形状のバルブユニットを製造する樹脂成形工程中、特に型開き工程を開始する前の冷却工程中に、ハウジング3の第1、第2軸受け保持部4に対して第1、第2ベアリング5を圧入固定するベアリング圧入工程を実施することにより、従来は必要であった、樹脂成形工程後に実施されるベアリング組付工程が不要となる。これにより、バルブユニットの製造工程数を従来よりも削減することができるので、製造コストを低減できる。

(もっと読む)

ファスナを製造するための方法及び細長い物体のためのファスナ

【課題】低価格で短いサイクル時間を可能にする、2つの合成材料成分からなる、細長い物体のためのファスナ及びその製造方法を提供すること。

【解決手段】物体ホルダ(12)を形成するセクションと締結セクション(11)とを有する、細長い物体のためのファスナ(10)を成形するために、単一サンドイッチ射出成形方法が用いられ、所定量の第1の合成材料成分及び第2の合成材料成分が、溶融及び射出シリンダに供給され、次いでシリンダにより、連続的に次々と金型キャビティ内に圧入されて、層状構成でファスナ(10)を形成し、第1の合成材料成分は、第2の合成材料成分より前に金型キャビティに達し、物体ホルダ(12)の領域内に表面部分(O)を形成し、第2の[原文のまま]合成材料成分が、物体ホルダ(12)及び締結セクション(11)を含む、表面部分(O)と物質をロックするように結合されたコア部分(K)を形成するようになる。

(もっと読む)

射出成形用金型及びこれを用いた樹脂成形品の製造方法

【課題】それ自体に剛性のないシートが所定の形状・位置に維持されながら埋設された樹脂成形品の製造に用いられる射出成形用金型及びこれを用いた樹脂成形品の製造方法を提供する。

【解決手段】射出成形用金型20は、固定型であるキャビティ型21と、キャビティ型21との分割面25が形成されると共に可動型であるコア型22と、コア型22内を型締め方向に前進後退可能なスライドコア型23とを備えている。キャビティ型21には第1型面27が形成され、第1型面27のほぼ中央には、椅子10の第1樹脂部14を形成する第1樹脂35が射出される第1ゲート30が設定されている。コア型22には、第3型面56が形成され、第3型面56の中央に、椅子10の第2樹脂部15を形成する第2樹脂45が射出される第2ゲート40が設定されている。スライドコア型23には、第2型面28が形成されている。

(もっと読む)

成形装置及び成形品の製造方法

【課題】合成樹脂からなる成形体の両面に各面に適した合成樹脂からなる表面層を製造工程を煩雑化することなく容易にかつ高精度に形成すること可能とする成形装置を提供する。

【解決手段】第1の金型2,3間において成形空間が形成され、合成樹脂成形体を形成するための第1の成形空間を形成する閉型状態と、合成樹脂成形体14の両面に第1,第2の合成樹脂表面層を成形するための第2の成形空間を形成する表面層形成状態とを取り得るように第1の金型2及び/または第2の金型3を近接・離間し、かつ第1,第2の合成樹脂表面層を成形するに際し、合成樹脂成形体14を第2の成形空間内において、合成樹脂成形体14の両面に隙間を設けるように位置決めする駆動装置13と、第1の成形空間に溶融状態にある合成樹脂を注入する樹脂注入装置Xと、第2の成形空間の上記隙間にそれぞれ、溶融状態にある合成樹脂を注入する第1,第2の表面層形成用樹脂注入装置21,22とを備える、成形装置1。

(もっと読む)

インプリント方法およびスタンパ

【課題】基板とスタンパとの間のレジストの厚さが薄く、かつ基板の両面にスタンパが存在する場合でも、スタンパを容易に剥離することができるインプリント方法を提供する。

【解決手段】基板上にレジストを塗布し、前記基板上に塗布されたレジストに対して凸パターンが形成されたスタンパをインプリントし、前記基板とスタンパとの間に剥離爪の先端を押し込み、前記基板とスタンパとの間に気体を導入して前記基板から前記スタンパを剥離する方法であって、前記剥離爪の先端が押し込まれる個所で、前記基板とスタンパとの間隙を前記レジストの厚みよりも大きくすることを特徴とするインプリント方法。

(もっと読む)

排水枡及びその製造方法

【課題】 胴部の外径を開口部の外径よりも小さくして軽量化を図った3層構造の排水枡およびその製造方法を提供する。

【解決手段】 排水枡1は、肉厚方向に3層以上の別種材料からなる硬質塩化ビニル製であって、胴部3と、胴部3の側壁3bの上方に接続された開口部5と、胴部3の側壁3bの下部から側方に突き出す、筒状の出側排水管取付部7と、筒状の入側排水管取付部9とを備える。入側排水管取付部9は、出側排水管取付部7より上方の胴部側壁3bから、出側排水管取付部7と直交する方向に突き出している。胴部3の外径は、開口部5の外径よりも小さい。また、出側排水管取付部7の肉厚T出と、入側排水管取付部9と胴部側壁3bとの接続部9Xの肉厚T入との比は、T出:T入=1:1〜1:3である。

(もっと読む)

強化繊維成形体の製造装置および製造方法

【課題】成形速度の向上が可能で、かつ、繊維体積含有率を高くかつ均一にして高品質に保つことが可能な、長尺部材の効率のよい連続成形に好適な強化繊維成形体の製造装置および製造方法を提供する。

【解決手段】搬送されてくる強化繊維基材の長手方向各部位に接触しながら順次賦形していく接触賦形手段を有する装置であって、強化繊維基材の幅方向に配列され、該幅方向において互いに相対移動可能な少なくとも二つの接触賦形手段を設け、該少なくとも二つの接触賦形手段間に、各接触賦形手段から櫛歯が強化繊維基材の幅方向に延び、櫛歯同士が強化繊維基材に接触するように互いに噛み合うことにより、強化繊維基材の接触賦形領域の幅変化を吸収可能な櫛歯機構を構成したことを特徴とする強化繊維成形体の製造装置、およびそれを用いた強化繊維成形体の製造方法。

(もっと読む)

射出発泡成形品、射出発泡成形型、および射出発泡成形品の製造方法

【課題】簡単な構成で容易に且つ確実に端縁を見栄えよく成形することができるよう構成された射出発泡成形品、端縁の見栄えがよい射出発泡成形品を成形することができる射出発泡成形型およびその製造方法を提供する。

【解決手段】端部の表面1a側角部に突起5を有する基材1を成形し、この基材1を保持した第2の型12と第3の型13によりキャビティ18を形成して、その内部に表皮・発泡材4の材料を所定の圧力で射出充填する。表皮・発泡材4の材料の第3の型13に接した部分を固化させて表皮層2を形成し、第3の型13をコアバックさせて一体部4bに発泡層3を形成する。巻き込み部4aは、表皮層2のみによって比較的薄く成形される。そのため、巻き込み部4aを基材1の端部裏面1bに見栄えよく巻き込み接合することができる。

(もっと読む)

微細パターンを有する物品の製造装置および製造方法

【課題】親モールドの破損が抑えられ、微細パターンの転写精度が高く、転写の際の圧力を低くでき、かつ硬化性樹脂の使用量が抑えられる、微細パターンを有する物品の製造装置および製造方法を提供する。

【解決手段】親モールド100の表面に形成された微細パターンを一旦、転写基材104に転写して反転パターンを有するレプリカモールドを製造し、ついでレプリカモールドの表面に形成された反転パターンを物品本体102の表面に転写して微細パターンを有する物品を製造するに際し、親モールド100の微細パターンが形成された表面に、第1の供給手段17から第1の硬化性樹脂を供給し、該第1の硬化性樹脂を、親モールド100の微細パターンの転写基材104への転写に用いる。

(もっと読む)

141 - 160 / 324

[ Back to top ]