Fターム[4F202CM09]の内容

プラスチック等の成形用の型 (108,678) | 成形品の取出し (3,229) | 型内に設けられた突出し機構 (983) | 多段階に突き出すもの (58)

Fターム[4F202CM09]に分類される特許

1 - 20 / 58

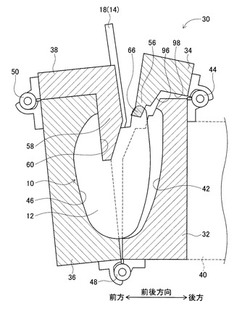

可動式ヘッドレスト成形型

【課題】実用性の高い可動式ヘッドレスト成形型を提供する。

【解決手段】可動式ヘッドレスト10の成形型30において、(a)ヘッドレスト本体(本体と略す)12の背面を区画するキャビティ面42が形成され、固定的に設けられる背面側下型32と、(b)背面側下型の上端部に回動可能に取り付けられ、ステー14を成形型の外部に延出させる背面側ステー溝52が形成された背面側上型34と、(c)本体の正面を区画するキャビティ面46が形成され、下端部において背面側下型に回動可能に取り付けられる正面側下型36と、(d)正面側下型の上端部に回動可能に取り付けられ、背面側ステー溝と対向する正面側ステー溝54が形成され、その溝から連続してステーに沿って本体の内部に延び出す延出部58を有する正面側上型38とを備えるように構成する。この構成により、本体と延出部とを殆ど干渉させることなく、ヘッドレストを脱型することが可能となる。

(もっと読む)

複合ヒンジキャップの成形方法

【課題】キャップ本体及び上蓋がヒンジ連結された筒状側壁を組み合わせてなる複合キャップを、生産性及び成形性よく提供可能なヒンジキャップの成形方法を提供することである。

【解決手段】頂板部及びスカート部から成り、頂板部にはスコアで区画された開口予定部が形成され、該開口予定部を取り囲むと共に注出方向の反対側に切欠きを有する注出用ノズルが形成されてなるキャップ本体、及び前記スカート部を外側から覆う筒状側壁及び該筒状側壁の上部の一端にヒンジ連結された上蓋から成る外側部材を、前記注出用ノズルの切欠きとヒンジが同じ位置になるように組み合わせて成る複合ヒンジキャップの成形方法において、前記キャップ本体及び上蓋を開いた状態の外側部材を射出成形するに際して、キャップ本体と筒状側壁が、金型の型開き方向に離隔して並列に位置し、注出用ノズルの切欠きとヒンジが一致する位置になる同一金型内で成形し、射出成形後型抜きの際にキャップ本体及び外側部材を組み合わせることを特徴とする。

(もっと読む)

金型エジェクタ装置及びそれを用いる射出成形装置

【課題】生産効率及び成形品精度を向上できる金型のエジェクタ装置及びそれを用いる射出成形装置の提供。

【解決手段】対向する第一表面及び第二表面を有する本体251と、前記第一表面の第一収容凹部2521と、前記第一収容凹部を密封して第一密封キャビティ2522を形成する第一シール部材と、前記第一密封キャビティ内にスライド可能に設置された第一ピストンと、前記第一ピストンに接続し且つ前記第一シール部材を貫く第一突出しピンと、前記本体に設置され且つ前記第一密封キャビティに連通される第一通路2526、2527とを備える第一エジェクタ機構252と、前記第二表面の第二収容凹部と、第二シール部材と、第二ピストンと、第二突出しピンと、前記本体に設置された第二通路2536、2537とを備える第二エジェクタ機構253と、を備える。

(もっと読む)

成形品の取り出し方法

【課題】 アンダーカット部分をまくりあげることなく成形品を金型から離型させて取り出すことができる成形品の取り出し方法を提供する。

【解決手段】 下型5に対して上型4を離脱させる上型離脱工程と、左右の外スライドコア6a,6bを成形品1より離脱させる外スライドコア離脱工程と、左右のアンダーカット部分3a,3bを成形する夫々2分割された左右の傾斜コア7a,7b,7c,7dを、その左右両端の幅W1,W2が対向する成形品1の端部間距離D1,D2よりも短くなるまで互いに接近させると共に押し上げる傾斜コア接近押上工程と、テール部2のアンダーカット部分2aを成形する直押しコア8を押し上げ、傾斜コア7a,7b,7c,7dを成形品1より離脱させる傾斜コア離脱工程と、成形品1を吸着手段15で吸着して移動させ、直押しコア8を成形品1より離脱させる直押しコア離脱工程を備えた。

(もっと読む)

樹脂成形体の製造方法および製造システム、樹脂成形体、圧力容器

【課題】高いガスバリア性を有する樹脂成形体を簡便に製造する。

【解決手段】凹型と凸型とを有する金型に形成されたキャビティ内に成形材料を射出する射出工程S102と、金型を冷却し、成形材料が固化した成形中間体を形成する金型冷却工程S104と、金型を型開きし、成形中間体と密着する凸型を凹型から脱離させる型開工程S106と、凸型と成形中間体との間の気密性を維持しつつ、成形中間体の少なくとも一部を凸型から離型させる離型工程S108と、離型させた成形中間体と凸型との間に、凸型の温度よりも高い温度を有する温風を送気して、成形中間体を加熱する温風送気工程S110と、加熱された成形中間体を凸型とともに徐冷する徐冷工程S112と、を含む。

(もっと読む)

アンダーカット処理機構

【課題】成形品の下面内側に突出したアンダーカット部が型抜き方向に対して交差する左右両側に凹凸するような形状である場合も、容易に型抜きすることができるアンダーカット処理機構を提供する。

【解決手段】可動型13に内設されたホルダー30内で、エジェクタピン20に支持された保持駒40とホルダー30外に配された各成形コア60とは、一対の連結部材51,52により連結支持され、各連結部材51,52は、互いに同一平面上で交じり合うように一方のガイド溝53に他方が貫通した状態で、ホルダー30内にあるガイド手段である斜溝34,35に沿って型抜き方向に案内される。

(もっと読む)

射出成形金型構造

【課題】 構造が簡易で、且つ傾斜ロッドに大きな回転モーメントが作用しない射出成形金型構造を提供する。

【解決手段】 アンダーカット部10aを有する成形品10の射出成形金型の構造であって、一端部3aをエジェクタ板1に固定し、このエジェクタ板1の移動方向に対して傾斜して金型本体7の挿通孔8を貫通すると共に、他端部3bでスライドコア2を支持する傾斜ロッド3と、一端部6aをエジェクタ板1に固定し、エジェクタ板1の移動方向と同じ方向で金型本体7の挿通孔9を貫通すると共に、エジェクタ板1の押出し動作開始直後のみ他端部6bでスライドコア2を支持する直押ロッド6を備える。

(もっと読む)

半導体装置の製造方法

【課題】モールド金型のキャビティ内で硬化した樹脂封止体を破損させることなく、キャビティから取り出すことのできる技術を提供する。

【解決手段】モールド金型のキャビティ内にある樹脂封止体12cを下金型3から離型するときに、まず、下型エジェクタピン5aにより樹脂封止体12cを、その厚さの、例えば1〜2割程度押し上げた後、プランジャ14を上昇させる。次に、プランジャ14によりカル内の樹脂封止体12cを押し上げることにより樹脂封止体12cの全体を斜めに押し上げて、下型エジェクタピン5aの先端部から剥離する。

(もっと読む)

金型装置

【課題】部品点数が少なく構成が簡単であり組み立てに手間と時間がかからない2段突き出しを可能とする金型装置を提供する。

【解決手段】エジェクタ台板15の突き出し動作に伴って、突き出し初期にはコアピン20とスリーブ30とが同時に型抜き方向へ移動し、突き出し途中から移動が規制されたコアピン20に対してスリーブ30のみが型抜き方向へ移動する。

(もっと読む)

金型装置

【課題】 成形品の内面の1部を形成する傾斜駒を備えており、その傾斜駒を移動させる機構を構成要件としており、また、その傾斜駒を、後述する突き上げ機構とは直行した方向に移動させている。そして、その傾斜駒を移動させた後に突き上げ機構を作動させて成形品を金型から離脱させている。その結果、突き上げ機構と直行する方向に傾斜駒を移動させるための機構を特別に設けなければならず、金型の構造が複雑になってしまうばかりでなく、他の部品との干渉などを考慮しながらその金型の設計をしなければならなかった。

【解決手段】 成形品が成形されるキャビティーを有する金型装置であって、前記成形品を回転させることによってキャビティーから離脱させる金型装置において、前記キャビティーの近傍に前記成形品の回転範囲を規制する規制壁を設けると共に、その規制壁の作動方向と成形品を金型から離型する方向とを同じくした金型装置。

(もっと読む)

成形装置用排出装置

本発明は排出装置に関し、特にプレス及びプレスツールや、さらに他の好適な用途のための排出装置に関する。排出装置は2つの駆動装置(24、33)を有する。これら2つの駆動装置は異なるストロークを有し、異なる力と速度で駆動される。第1の駆動装置は工作物を解放する働きをし、一方、第2の駆動装置は制御された形式で高速で工作物を型から排出する働きをする。  (もっと読む)

(もっと読む)

ブロー成形品の成形方法および成形装置

【課題】成形体本体の形状に拘わらず確実に離型できるブロー成形品の成形方法を提供する。

【解決手段】ブロー成形により成形品部分である成形体本体210と、成形体本体210と一体につながる余剰部分であるフラッシュ部220と備えた中間成形体200を成形し、次いで、中間成形体200を一方の金型110に付着させた状態で型開きし、フラッシュ部220をノックアウトピン140によって突き出して金型から中間成形体200を離型させるブロー成形品の成形方法において、一方の金型110に成形体本体210と金型110のキャビティ内周面C10との密着面間を離間させるエジェクタ機構150を設け、ノックアウトピン140によりフラッシュ部220を突き出す際に、エジェクタ機構150を動作させて成形体本体210と金型110のキャビティ内周面との密着面を離間させることを特徴とする。

(もっと読む)

ポリ乳酸系樹脂組成物の射出成形方法、射出成形品、同樹脂組成物を用いた成形品の製造装置

【課題】樹脂物性の低下が抑制され、結晶化が充分に進行した剛性を有するポリ乳酸樹脂組成物の射出成形品、および前記射出成形品を効率よく生産するための射出成形方法、同樹脂組成物を用いた成形品の製造装置を提供する。

【解決手段】金型を用いたポリ乳酸系樹脂組成物の射出成形方法であって、金型が2個以上のキャビティを有し、キャビティに結晶化が進行していない前回の射出成形品を1個以上残存させた状態で今回の射出成形を行い、今回の射出成形中に結晶化が進行した前記1個以上残存させた前回の射出成形品を今回の射出成形後に取り出し、かつ結晶化が進行していない今回の射出成形品を残りのキャビティに残存させた状態で、次の射出成形を行う射出成形方法であることを特徴とする。

(もっと読む)

アンダーカット処理機構

【課題】成形品の内側にセンター孔を有するボスが全体の型抜き方向と交差する方向へ突出している場合も、容易に型抜きすることができるアンダーカット処理機構を提供する。

【解決手段】可動型13に内設されたホルダー40内に、中子ピン50とこれを囲む一対の成形コア30,30を収納し、各成形コア30は、中子ピン50を囲んで互いに対接し合う成形位置と、離隔する離型位置とに摺動可能であり、ホルダー40内に、成形品Pの型抜き時に各成形コア30を成形位置から離型位置に向けて、型抜き方向および逃げ方向にそれぞれ同時に移動する傾斜方向に沿って案内する斜溝43を設けた。また、各成形コア30の移動に伴い中子ピン50はセンター孔P2からの逃げ方向に移動する。

(もっと読む)

樹脂シートの熱成形装置における離型機構

【課題】シンプルな構成でありながら、成形品の離型をスムーズかつ確実に行い得る樹脂シートの熱成形装置における離型機構を提供する。

【解決手段】熱成形装置としての真空圧空成形機10に設けられた成形型のうち、上型13は、無数の凹部15aを有する雌型15を複行複列配して構成される。雌型15の下面、および凹部15aの内壁面で成形面17が構成される。上型13を構成する雌型15には、成形面17に開口した通気孔15bが設けられ、この通気孔15bの他端にはエアー回路20が接続される。エアー回路20は、離型エアーを成形面17に密着した成形品に対して噴射可能に構成され、この間欠的に噴射される離型エアーによって成形品が離型される。

(もっと読む)

多材射出成形装置および多材射出成形方法ならびに多材射出成形金型

【課題】ゲートの位置や形状に制約を生じることなく、多材射出成形を行うことが可能な多材射出成形技術を提供する。

【解決手段】固定金型とともに1材目成形品31aを成形するためのキャビティを構成する可動中子5を備えた可動金型4において、最終的な多材成形品を可動中子5から離型させるための成形品エジェクタピン16の他に、可動中子5を可動側型板6から突出させるための可動中子エジェクタピン11を設け、1材目成形品31aの成形後に、次の2材目成形品の成形に先立って、当該1材目成形品31aの時に形成された1材目成形品ゲート部31b、1材目成形品ランナ部31c、1材目成形品スプル部31d等の余剰樹脂を可動側型板6から離型させ、浮き上がらせてゲートカットを可能にし、2材目におけるゲート位置の配置等の自由度を高くした。

(もっと読む)

アンダーカット処理機構

【課題】コンパクトに構成することで省スペース化の要請に応じることができ、構成が簡単であり組み立てに手間と時間がかからず、コストダウンを実現することができ、特に、成形品の内孔を囲む外周側にその全周方向に亘りアンダーカット部がある形状の成形品を容易に型抜きすることができるアンダーカット処理機構を提供する。

【解決手段】可動型13に内設されたホルダー40内に、中子50を全周方向から囲む一対のアンダーカット成形コア35,35をそれぞれ支持するスライド部材30を収納し、各スライド部材30は、各アンダーカット成形コア35が中子50を囲んで互いに対接し合う成形位置と、離隔する離型位置とに摺動可能であり、ホルダー40内に、成形品Pの型抜き時に各スライド部材30を成形位置から離型位置に向けて、型抜き方向および逃げ方向にそれぞれ同時に移動する傾斜方向に沿って案内する斜溝45を設けた。

(もっと読む)

射出成形装置、成形品取出方法および樹脂レンズ。

【課題】樹脂レンズの射出成形において金型から光学特性を犠牲にすることなく離型することができる樹脂レンズ、射出成形装置および成形品取出方法を提供する。

【解決手段】型開き時に可動金型8に保持された樹脂レンズ1となる製品部2を有する成形品10をエジェクトピン71,72,73と、製品部2の形成面を有する入子50とにより押し出す。エジェクトピン71は、成形品10の製品部2に接続される被押圧部6を押すようになっている。また、エジェクトピン72は成形品10のランナ部4を押し、エジェクトピン73は成形品10のスプルー部5を押す。そして、成形品10を可動金型8から取り出した後に、入子50を停止した状態でさらにエジェクトピン71,72,73を動作させることにより、入子50から製品部2を離型する。この際に製品部2はランナ部4と被押圧部6との両方から押される状態となる。

(もっと読む)

合成樹脂製キャップ及びその製造方法並びにそれに用いるキャップ製造用成形型

【課題】キャップを製造するための成形型において、タブを規定するタブ形成用突片の破損を防止したキャップ製造用成形型を提供する。

【解決手段】第一の成形型部材2と、前記表側センターコアに対向する裏側センターコア10と、該裏側センターコアの外側に嵌合され、環状突条形成部20を有する内筒外筒形成用コア11と、該内筒外筒形成用コアの外側に嵌合され、前記外筒形成用上コアと対向する外筒形成用下コア12と、を有する第二の成形型部材3と、を備えたキャップ製造用成形型1において、タブ15を形成するためのタブ形成用突片が、タブ形成用上突片21とタブ形成用下突片22により構成され、前記タブ形成用上突片21は前記外筒形成用上コアの下面に突設され、前記タブ形成用下突片22は前記外筒形成用下コアに設けられ、その上端面22aは前記タブ形成用上突片の下端面21aと当接している。

(もっと読む)

二色成形金型及び二色成形方法

【課題】 第1部位の光透過性樹脂の裏側に第2部位の光遮蔽性樹脂が存在しない状態で二色成形を行う。

【解決手段】 光遮蔽性樹脂の第2部位2を射出成形する際に、第1部位1で包囲される第2部位2aの離面と、第1部位1で包囲されない第2部位2bの離面との間だけに光遮蔽性樹脂を流通させ、第1部位1で包囲される第2部位2aが存在する成形品部材11を成形し、共通雄型から成形品部材11を離型する際に第2部位2の離面側に残る残余部3を分断する。

(もっと読む)

1 - 20 / 58

[ Back to top ]