Fターム[4F202CM31]の内容

プラスチック等の成形用の型 (108,678) | 成形品の取出し (3,229) | 成形品の変形による(←無理抜き) (150)

Fターム[4F202CM31]の下位に属するFターム

反転離型 (4)

Fターム[4F202CM31]に分類される特許

1 - 20 / 146

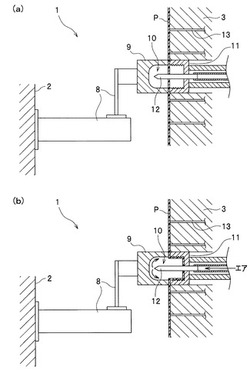

ブロー成形品の製造装置および製造方法

【課題】成形型にパリソンの回り込みが困難となりやすい凹部や凸部等があっても、これらに容易にパリソンを回り込ませることができるブロー成形品の製造装置および製造方法を提供する。

【解決手段】センター型2と、センター型2の両側をパリソンPを挟んで閉じる一対の成形型3と、を有するブロー成形品の製造装置1において、センター型2に取り付けられ、成形型3に向けて開口するブロー受け空間10を有し、成形型3が閉じた際にブロー受け空間10の開口部周りが成形型3との間でパリソンPを挟むようにしてパリソンPの一部を囲うブロー受け部材9と、パリソンPの一部を囲った状態のブロー受け空間10に臨むブローピン12と、を備え、ブローピン12によりエアがブロー受け空間10にブローされ、そのブロー受け空間10内の圧力によりパリソンPの一部が成形型3に転写される。

(もっと読む)

成形金型

【課題】成形品のアンダーカット部における成形品質を向上することができる成形金型を提供する。

【解決手段】可動型11におけるアンダーカット部20の成形面11a上には、脱型コア12の移動方向に向かって次第に浅くなる凹状部13を形成し、この凹状部13によってアンダーカット部20に形成された凸状部14との係合により、脱型コア12の移動方向に対する直交方向でのバンパー21の移動を規制するように構成した。

(もっと読む)

微細構造体の剥離方法及び剥離装置

【課題】転写成形された微細構造を損傷させることなく迅速にスタンパから剥離することができる微細構造体の剥離方法及び剥離装置を提供する。

【解決手段】微細構造が転写成形されスタンパ1に付着した微細構造体2をそのスタンパ1から剥離するにさいして、微細構造体2の隅部2aからその微細構造体2とスタンパ1との間に冷却用の気体が入り込む方向に気体を噴出させ、その微細構造体2が中心部分を残してスタンパ1から剥離されつつあるときに、微細構造体1の上面から吸引力を作用させてその微細構造体2をスタンパ1から完全に剥離させる。

(もっと読む)

インプリント方法およびそれを実施するためのインプリント装置

【課題】 小さな剥離力で被転写材料層からモールドを引き離すことができ、被転写物である被転写材料がモールドに付着するという不都合の発生を回避できるインプリント方法とインプリント装置とを提供する。

【解決手段】 本発明のインプリント方法は、モールドの凹凸構造領域を有する面とインプリント用の基板との間に、被転写物である被転写材料を介在させて、凹凸構造パターンを有する被転写材料層を形成する被転写材料層形成工程と、被転写材料層形成工程におけるインプリント用の基板とモールドとの間隙距離を広げるように引き剥がし力を作用させて被転写材料層からモールドを引き離す剥離工程と、を有し、引き剥がし力は、少なくとも2種類以上の異なる弾性の部分、または少なくとも2以上の異なる剛性の部分を介して、モールドと被転写材料層とが接触している領域に不均一に伝えられるように構成される。

(もっと読む)

射出成形品の製造装置及び製造方法

【課題】射出成形品の貫通孔における開口面積の大きい側の開口部に、バリが形成されるようにすること。

【解決手段】型閉じ及び型開きが可能であり且つ型閉じ状態で溶融樹脂が射出充填される成形空間が内部に形成される第一金型12及び第二金型14のうち第一金型12に形成され、且つ先端面18aの面積が第二金型14とつながる位置における断面積よりも大きい柱状の貫通孔形成用突出部18の先端面18aを、型閉じ状態で第二金型14と面接触させた状態で、成形空間内へ溶融樹脂を射出充填し、この射出充填した溶融樹脂が硬化した後に、型開き状態で、硬化した溶融樹脂を先端面18a側から無理抜きして、硬化した溶融樹脂を貫通孔形成用突出部18から取り外して、硬化した溶融樹脂からなる射出成形品を形成する。

(もっと読む)

樹脂射出成形品

【課題】円筒部1と、その先端に当該円筒部の他部分より外径が大きい山状の膨出部2とを有する樹脂射出成形品であって、離型時に低い引抜力での無理抜きを可能とし、膨出部2に外観不良が残りにくい樹脂射出成形品を提供する。

【解決手段】少なくとも前記膨出部2に対応する内周形状が、円筒軸に対して垂直な面である径方向断面において凹凸を繰り返す鋸歯形状3とし、更に凹部に半径R2の丸みを付与することで、外形を変えずに無理抜き時のたわみを吸収して、成形品が円筒半径方向にすぼまりやすくなり、引抜力が低減されて膨出部2に発生する応力も低減させることができる。鋸歯形状3は凹凸を繰り返す形状であり、円筒軸方向に向う側である凸部と円筒軸方向から遠ざかる側である凹部とから構成される。

(もっと読む)

複合ヒンジキャップの成形方法

【課題】キャップ本体及び上蓋がヒンジ連結された筒状側壁を組み合わせてなる複合キャップを、生産性及び成形性よく提供可能なヒンジキャップの成形方法を提供することである。

【解決手段】頂板部及びスカート部から成り、頂板部にはスコアで区画された開口予定部が形成され、該開口予定部を取り囲むと共に注出方向の反対側に切欠きを有する注出用ノズルが形成されてなるキャップ本体、及び前記スカート部を外側から覆う筒状側壁及び該筒状側壁の上部の一端にヒンジ連結された上蓋から成る外側部材を、前記注出用ノズルの切欠きとヒンジが同じ位置になるように組み合わせて成る複合ヒンジキャップの成形方法において、前記キャップ本体及び上蓋を開いた状態の外側部材を射出成形するに際して、キャップ本体と筒状側壁が、金型の型開き方向に離隔して並列に位置し、注出用ノズルの切欠きとヒンジが一致する位置になる同一金型内で成形し、射出成形後型抜きの際にキャップ本体及び外側部材を組み合わせることを特徴とする。

(もっと読む)

弾性材料製の成形品の取出装置

【課題】ロボットハンドの先端を2軸に直線移動させるだけで、簡単に成形品を金型から取り出せるようにする。

【解決手段】金型4の分割面5に露出するゴム等の弾性材料製の成形品Wを金型から取り出す装置であって、把持機構10を先端に備えたロボットハンドと制御手段を有する。制御手段は、把持機構で成形品の一端部を把持した状態で、把持機構をY軸方向とX軸方向に階段状に移動させることで、成形品Wを片側から徐々に引き剥がす。

(もっと読む)

離型方法

【課題】従来よりも少ないエネルギーで離型することができる離型方法を提供する。

【解決手段】型1を用いて成型された成型物3を型1から分離する離型方法において、前記成型物3に超音波振動子7を直接当接すること、前記成型物3をインパクトハンマで直接打撃すること、前記成型物3の端部に圧縮空気を吹きつけること、前記成型物3の端部に楔を入れ込むことの少なくともいずれかによって、型1から成型物3を分離する離型方法である。

(もっと読む)

成形品の取り出し方法

【課題】 アンダーカット部分をまくりあげることなく成形品を金型から離型させて取り出すことができる成形品の取り出し方法を提供する。

【解決手段】 下型5に対して上型4を離脱させる上型離脱工程と、左右の外スライドコア6a,6bを成形品1より離脱させる外スライドコア離脱工程と、左右のアンダーカット部分3a,3bを成形する夫々2分割された左右の傾斜コア7a,7b,7c,7dを、その左右両端の幅W1,W2が対向する成形品1の端部間距離D1,D2よりも短くなるまで互いに接近させると共に押し上げる傾斜コア接近押上工程と、テール部2のアンダーカット部分2aを成形する直押しコア8を押し上げ、傾斜コア7a,7b,7c,7dを成形品1より離脱させる傾斜コア離脱工程と、成形品1を吸着手段15で吸着して移動させ、直押しコア8を成形品1より離脱させる直押しコア離脱工程を備えた。

(もっと読む)

乾燥装置及び溶液製膜方法

【課題】従来よりも幅が広い光学フィルムを効率よく製造する。

【解決手段】バンド91は、帯状の中央部91cと中央部91cの幅方向両側に配された帯状の側部91sとからなる。中央部91c及び側部91sの溶接部91wは、表面91aから露出する。流出口133aから移動状態のバンド91の表面91aに向けてドープが流出する。表面91a上では、ドープからなる流延膜136が、溶接部91wを覆うように形成される。ダクトから流延膜136に向けて乾燥風が送り出される。乾燥風との接触により流延膜136から溶剤が蒸発する。ノズル151は、裏面91b側から溶接部91wへ加熱風150をあてる。加熱風150により、表面91a上の流延膜から溶剤が蒸発する。剥取ローラは、流延膜136をバンド91から剥ぎ取ってフィルムとする。

(もっと読む)

下部に折返しのある縁部を有する射出成形されたプラスチック製の容器又は密封装置及びそれらの射出成形方法

【課題】唇や手に触れたとき人が滑らかさを感じることの可能な縁部を有するプラスチック製容器を得る。

【解決手段】射出成形されたプラスチック製の容器又は密封装置は底部壁から縁部壁(16)に伸張する側壁(12)を有し、前記縁部壁の一部分の上方部(18)は外向きと内向きの両方の方向成分を有し伸張している。前記縁部壁の所定部分の下方部(20)は下向きと内向きの両方の方向成分を有し伸張している。前記下方部のある所定レベル(22)にて前記所定部分は内側面(24)と外側面(26)を有しており、その各々は下向きと内向きの方向成分を有し伸張している。前記所定レベルにて、前記下方部の内側面と外側面は、一つの金型部分の異なる金型構成部品によりそれぞれ形成されている。金型部分から前記容器又は密封装置を離脱する際、前記所定部分の所定レベルにて前記下方部の内側面と外側面は、離間された一方の金型部分から同時的に離脱される。

(もっと読む)

成形型

【課題】サブマリンゲート部の固化樹脂の無理抜き時におけるランナー部の固化樹脂の折損を防止することのできる成形型を提供する。

【解決手段】成形型10は、固定型12と可動型14との型締めにより形成されたキャビティ部16に、溶融樹脂をスプルー部18、ランナー部20、及び、サブマリンゲート部22を通じて充填し、その溶融樹脂の固化後に、固定型12と可動型14とを型開きし、スプルー部18の固化樹脂を押出しピン26で押し出すことによりランナー部20の固化樹脂を介してサブマリンゲート部22の固化樹脂を無理抜きする。サブマリンゲート部22の固化樹脂の無理抜き時に、スプルー部18、ランナー部20及びサブマリンゲート部22の固化樹脂からなる非製品部24に回転力を生じるように、スプルー部18、ランナー部20及びサブマリンゲート部22を形成する。

(もっと読む)

シートパッドの製造方法

【課題】成形型への小パッドの取付作業性を向上するとともに、シートパッド損傷のおそれを低減することができるシートパッドの製造方法を提供する。

【解決手段】成形型の内面に小パッド14を保持させておき、該成形型内に発泡原液を供給して発泡させることにより、パッド本体に小パッド14が一体化されたシートパッドを製造するに際し、成形型の内面に先端が拡大した横断面形状を持つ凸条28を設けておくとともに、小パッド14における成形型に対する取付け面14Aに凸条28が嵌合する凹溝30を設けておき、凸条28と凹溝30を嵌合させて小パッド14を成形型に保持させる。

(もっと読む)

ウエザストリップ及びその製造方法

【課題】シール性や外観品質を向上させるように押出成形部を型成形部で接続したウエザストリップ及びその製造に際して型成形部の形成範囲内でコア金型を抜き取ることができる製造方法を提供する。

【解決手段】ウエザストリップ5は、押出成形された押出成形部6と、これの両端部を直線状に接続する型成形部7とからなり、スライディングルーフの周縁に沿って取付けられるトリム部11と、トリム部11から突出する中空シール部15とを備える。型成形部7は、その接続幅W1が2.0mmに設定され、その中空シール部15において、その内周面15cを成形するコア金型を成形後に抜き取るためのコア抜き孔44が形成されている。コア抜き孔44は、中空シール部15の内周面15cの周方向に沿った長さが、当該内周面15cの周長の30%となるように形成されている。

(もっと読む)

微細凹凸パターンの形成方法及び形成装置並びに転写用基板

【課題】微細凹凸パターンを転写する側のモールドと、転写される側の転写用基板とを剥離する際に、転写用基板のレジスト層に転写された微細凹凸パターンが損傷を受けることを効果的に防止できる。

【解決手段】基板上にレジスト層が形成された転写用基板14のレジスト層12に、モールド10の微細凹凸パターン10Aを転写して硬化した後、転写用基板14とモールド10とを剥離する剥離工程を備えた微細凹凸パターンの形成方法において、剥離工程は、転写用基板14の周縁部を固定した状態で転写用基板14の基板裏面側を加圧して転写用基板14を湾曲状に撓ませることにより、該撓みによって転写用基板14とモールド10との剥離を開始する第1の剥離工程と、基板裏面側を加圧した圧力を徐々に減少させて転写用基板14に撓みの戻り力を作用させることにより、転写用基板14の微細凹凸パターンのうちの第1の剥離工程で剥離されなかった微細凹凸パターン12Aを剥離する第2の剥離工程と、を備えた。

(もっと読む)

ラグ付き農業用タイヤの加硫モールド

【課題】成型タイヤのトレッド部外周面加硫タイヤのトレッド部外周面にゴムのはみだしやクリスの発生等のおそれがなく、また、モールドの型開きに当たって、製品タイヤのラグの損傷を有効に防止できるラグ付き農業用タイヤの加硫モールドを提供する。

【解決手段】未加硫タイヤのトレッド踏面領域にラグと溝を成型する凹条2および凸条3を有し、各モールド分割面で、凹条2の底面から測って、凸条3の頂点までの高さLHの20〜65%の位置での、対向分割面側に向く角取り曲率半径R1を0.06LH〜0.09LHの範囲とし、凸条3の頂点での、対向分割面側に向く角取り曲率半径R2を0.12LH〜0.15LHの範囲としてなることを特徴とする。

(もっと読む)

ウエザストリップ及びその製造方法

【課題】シール性や外観品質を向上させるように押出成形部を型成形部で接続したウエザストリップ及びその製造に際して型成形部の形成範囲内でコア金型を抜き取ることができる製造方法を提供する。

【解決手段】ウエザストリップ5は、押出成形された押出成形部6と、これの両端部を直線状に接続する型成形部7とからなり、ドア開口部の周縁に沿って取付けられるトリム部11と、トリム部11から突出する中空シール部15とを備える。型成形部7は、その接続幅W1が2.0mmに設定され、その中空シール部15において、その内周面を成形するコア金型を成形後に抜き取るためのコア抜き孔44が形成されている。コア抜き孔44は、中空シール部15の内周面の周方向に沿った長さが、当該内周面の周長の40%となるように形成されている。

(もっと読む)

射出成形体

【課題】無理抜き成形における離型時の応力を緩和して、アンダーカット形状部の損傷を防止できるとともに、金型の寿命を延ばすこと。

【解決手段】射出成形体(例えば、ロータ)10は、筒状の胴部12と、胴部12の一端部近傍の外周面に設けられた気密シール面20と、気密シール面20よりも更に端部側の外周面に設けられ、気密シール面20に装着されるシール部材の脱落を防止するための複数のアンダーカット形状部22とを備え、胴部12の内孔32を画定する周壁35とアンダーカット形状部22との間には、アンダーカット形状部22の径方向の変形を許容するクリアランス28が設けられることを特徴とする。

(もっと読む)

転写システムおよび転写方法

【課題】シート状のモールドに形成されている微細な転写パターンを被成型品に転写する転写システムにおいて、転写を効率よく行う。

【解決手段】微細な転写パターンM1が形成されている平板状のシート状モールドMAを移送位置決めするシート状モールド移送位置決め装置3と、シート状モールドMAの移送方向で上流側に設けられ、微細な転写パターンM1を被成型品Wに転写する転写装置5と、シート状モールドMAの移送方向で下流側に設けられ、転写装置5による転写がされシート状モールド移送位置決め装置3による移送がされた後、お互いが貼り付いているシート状モールドMAと被成型品Wとを引き剥がす引き剥がし装置7とを有する転写システム1である。

(もっと読む)

1 - 20 / 146

[ Back to top ]