Fターム[4F203AK09]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 加熱冷却手段の具体的な特徴 (324) | 電気的手段の特徴 (75) | ヒーター(←材料内への埋込み、巻付け) (17)

Fターム[4F203AK09]に分類される特許

1 - 17 / 17

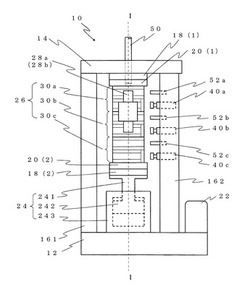

加硫装置

【課題】

ゴム材料の射出が完了した複数の金型を積み重ねて加硫を行なう加硫装置において、加硫後のゴム材料の品質ばらつきを低減することである。

【解決手段】

それぞれ内部に電気ヒータを有する金型30a〜30cを積み重ねた積層金型26と、金型30a〜30cの表面に設けられたヒータ側電気接点に給電側電気接点を押圧して接続する接続ユニット40a〜40cとを有する。

(もっと読む)

タイヤ加硫装置

【課題】エネルギーロスとランニングコストの低減と温度コントロール精度向上が図れると共に安価で加工性が良い加熱手段を備えたタイヤ加硫装置を提供する。

【解決手段】上,下プラテン11a,11bやジャケットリング13等の外金型内に収容された生タイヤTを、当該生タイヤTの外側及び内側から加熱して加硫成形するタイヤ加硫装置において、前記生タイヤTを少なくとも外側から加熱する手段として、前記上,下プラテン11a,11bやジャケットリング13等の外金型に通常の家庭用電化製品に用いられるマイカヒータ15を取り付けて当該外金型を直に又は熱媒体21を介して加熱する。

(もっと読む)

オートクレーブの熱風循環方法とオートクレーブの熱風循環装置

【課題】成形材に対する熱伝播効率をより一層向上させると共に省力運転を可能とするオートクレーブのガス循環方法および装置を提供する。

【解決手段】圧力容器2内に、マッフル炉3を設置し、前記マッフル炉3内を流通するガスへ熱量を補給し、以って、前記圧力容器2内で材料を加圧、加熱、冷却し、成形材を接着、成形するオートクレーブの熱風循環方法において、前記マッフル炉3内の長手軸に沿うガスの主たる流れに混・乱流を発生させる螺旋流を形成するオートクレーブの熱風循環方法とその装置。

(もっと読む)

熱板及び熱転写プレス装置

【課題】 簡単かつ安価な構成でありながら、スタンパの処理面延いては被処理対象物を均一かつ急速に加熱及び冷却することができると共に、精度良く温度を制御可能な熱板を提供する。

【解決手段】 このため、本発明に係る熱板は、被処理対象物に対して熱の授受を行うための熱板30であって、被処理対象物に対する熱の授受面に対して略平行に並んで配設される複数の流体通路31と、当該複数の流体通路31より前記熱の授受面から遠い位置において前記複数の流体通路31と略平行に並んで配設され内部に電熱ヒータが挿入される複数のヒータ穴32と、を備え、前記熱の授受面に略直交する方向から見たときに、ヒータ穴32の長軸方向中心軸が流体通路31の長軸方向中心軸と略一致すると共に、隣接するヒータ穴32の間に少なくとも1つの流体通路31が配設されることを特徴とする。

(もっと読む)

コーティング層を有するゴムロールの製造方法

【課題】従来のゴムロールの製造方法では、塗布工程と加熱硬化工程を別工程にしなければならないため、装置が大型になるとともに、ゴムロールの製造に多くの時間を要していた。

【解決手段】 周面にゴム層が形成されたパイプ状コアの内部に加熱手段を挿入し、パイプ状コアを、軸を中心として回転させ、パイプ状コアの上方においてパイプ状コアの軸方向に沿って移動する塗布ノズルから、ゴム層に液状コーティング材料をかけ流すと共に、塗布ノズルと共に移動するブレードを液状コーティング材料に当てて、液状コーティング材料の厚さを調節し、さらに、ブレードによって厚さが調節された液状コーティング材料の表面に補助ブレードを接触させて、液状コーティング材料の表面からスパイラル模様を無くすと共に、ゴム層の周面に液状コーティング材料の塗布層を形成した後、加熱手段によってパイプ状コアの内部から塗布層を加熱して硬化させた。

(もっと読む)

樹脂フィルム加工装置

【課題】 端面処理にばらつきがなく、安定した研磨性能の樹脂フィルムを加工する加工装置を提供する。

【解決手段】 固定ステージ2にバッキングフィルム5を固定し、押圧プレート3を加熱した状態で、固定ステージ2に固定されたバッキングフィルム5に押圧し、バッキングフィルム5の端面部分を熱破壊してシーリングを行う。押圧プレート3は、プレート移動部4に、所定の傾斜角度に保持されるとともに、バッキングフィルム5の厚み方向に平行な方向に移動させてバッキングフィルム5に押圧される。

(もっと読む)

電熱装置およびそれを用いた管路ライニング工法

【課題】短絡する恐れがなく、効果的に発熱して熱硬化性樹脂を加温硬化させることができる電熱装置、およびこの電熱装置を用いて管路をライニングする管路ライニング工法を提供する。

【解決手段】面状発熱体1に3本の電極11、12、13を設け、この面状発熱体を円筒状にしてバルーン2に取り付ける。端部の2つ電極11、12の電位は同じにされ、中央電極13と端部電極11、12の間に電圧が印加される。端部の電極を接近または重合しても、電極の短絡を防止できる電熱バルーン3が得られる。この電熱バルーンを用いて管路に施されたライニング材の熱硬化性樹脂が加熱、硬化される。エネルギー効率が格段高く、工程が簡素になるライニングを施すことができる。

(もっと読む)

タイヤのような不均一なゴム製品の硬化方法の改良

【課題】ゴム製品の機能をほとんど変化させないか性能を損なわずに、モールド内でのゴム製品の総硬化時間を短縮し、硬化状態を最適化する効率的かつ実用的な不均一ゴム製品の硬化方法。硬化時間を10%以上短縮でき、タイヤトレッドの硬化に特に有用。

【解決手段】個別に加熱可能な熱伝導ピン要素を用いる。タイヤトレッドの各部分の硬化状態を有限要素解析法または熱電対プローブを用いて求める。硬化を律速する部分を調べて互いに独立して加熱可能な一本または複数本の熱伝導ピン要素をタイヤトレッド用モールドの内側表面に追加し、硬化律速部分に熱を伝達して均一な硬化状態にする。  (もっと読む)

(もっと読む)

タイヤ加硫方法及び装置

【課題】サイドウォール部が加硫律速部となるタイヤの加硫時間を短縮し、生産性を向上することが可能なタイヤ加硫方法及び装置を提供する。

【解決手段】本発明のタイヤ加硫方法は、サイドウォール部T1が加硫律速部となるグリーンタイヤTを金型Mにセットして加硫する際に、サイドウォール部T1を専用の加熱手段20,21により加熱する。本発明のタイヤ加硫装置は、金型MにセットしたグリーンタイヤTのビード部T2をビードリング3,4に対して押さえつける把持部材13,14を備えたタイヤ加硫装置において、把持部材13,14にグリーンタイヤTのサイドウォール部T1を加熱する専用の加熱手段20,21を設置する。

(もっと読む)

ゴムロールの製造装置、ゴムロールの製造方法、およびゴムロール。

【課題】本発明は、型枠への脱着の手間も無く、また加熱炉が不要となり、かつ、製造装置の規模が小規模なもので済み、製造コストを低くすることができるゴムロールの製造装置を提供することを課題とする。

【解決手段】離型層用のチューブ(24A)を円筒状のスリーブ(3A)周面内セットし、円柱状のコア(4A)を挿入し、前記コア(4A)の外周と、前記チューブ(24A)内側との間に液状ゴム原料を注入し、加熱して前記液状ゴム原料を硬化せしめ、前記コア(4A)の周りにゴム層を形成してゴムロールを製造する場合、前記円筒状スリーブ(3A)の外部に電熱線(6A)を巻着し加熱する。

(もっと読む)

加硫システムおよびその生タイヤ加熱方法

【課題】エネルギーロスが少なく、容易に移設することができ、さらに、低コストで新設することができる加硫システムを提供する。

【解決手段】複数の加硫機を有する加硫システムにおいて、加熱媒体を加熱することによって加熱媒体を介してブラダに熱量を供給して生タイヤを加熱することが可能な配管73a、73b等の循環経路と、循環経路内を加熱媒体を加熱する電気ヒータ77と、電気ヒータ77への供給電力を制御する温度制御装置とを、加硫機ごとに別々に設ける。

(もっと読む)

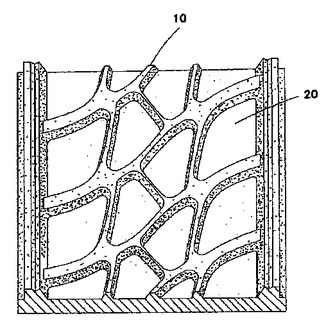

加硫装置

【課題】加硫装置においてグリーンタイヤを均一に加熱する。

【解決手段】セクターモールド20を構成する大きさの異なるセグメントモールド22a〜22cにそれぞれ加熱手段26及び温度測定手段を設け、温度測定手段で検出した温度に基づき、各セグメントモールド22の温度を所定の範囲内に維持するように個別制御する。これにより各セグメントモールド22の熱をグリーンタイヤに伝導し、同タイヤを均一に加熱する。

(もっと読む)

生タイヤの予熱方法および装置

【課題】 サイドウォール部14の内面側に補強ゴム層16が配設されたランフラット用生タイヤ11の加硫時間を短縮するとともに、ビード部13等でのオーバー加硫を防止する。

【解決手段】 断面略三日月状の補強ゴム層16が設けられたサイドウォール部14の中央部、即ち、ゴムが最厚肉であるゴム厚肉部18を、該ゴム厚肉部18に対向する位置に配置したヒーターランプ35からの輻射熱により加熱するようにしたので、加硫の進行が最も遅れるゴム厚肉部18が加硫に先立ち予熱され、これにより、ゴム厚肉部18における加硫の進行がビード部13等とほぼ同等となって加硫時間が短縮されるとともに、ビード部13等のオーバー加硫を防止することもできる。

(もっと読む)

シート状物の加熱方法及び装置

【課題】 シート状物を非接触加熱する際に生じる恐れのあるフラッタ現象を抑制し、シート状物を高速で走行させながら非接触加熱すること可能とする加熱方法及び装置を提供する。

【解決手段】 放射加熱器5を、下向きに走行しているシート状物1の前に対向、配置して非接触加熱するに際し、放射加熱器5とシート状物1との間の空間6の両側面に邪魔板11を設け、側面から空間6内に流れ込む空気を抑制することで、空間6に生じる上昇気流の速度を低下させ、上昇気流の動圧に基づくフラッタ現象の発生を抑制する。

(もっと読む)

タイヤ加硫装置及びタイヤ加硫方法

【課題】 コストを低減しつつ生産性を高めるタイヤ加硫装置を得る。

【解決手段】 上金型12と下金型14が合わされて外周面側が形成されると共にリング状とされた金属製のリジットコア16により内周面側が形成されることで、円環状の空間を内部に有する。円弧状断面のリジットコア16の外周面側に貼り付けられる生タイヤTが、この円環状の空間内に収納されて加圧及び加熱されることで、加硫成形される。下金型14の穴部14Aに円筒状のダクト22が嵌合されて固定され、内側通路24と外側通路26とを同軸状に有する二重構造にダクト22内はなっている。ダクト22の下端側部分の内部に送風用のファン30が配置され、ファン30が駆動回転されてダクト22内で気体を流動して循環させ、ダクト22の中心側を形成する内側通路24内に気体を加熱する為にヒータ34が配置される。

(もっと読む)

流体送り装置及びこの流体送り装置を使用したタイヤ加硫装置

【課題】流体が高温であったとしても、その熱や圧力が回転軸側から駆動モータ側に伝達されることがなく、熱や圧力による駆動モータのトラブルを解消できる流体送り装置の提供。

【解決手段】吸入口13から吸入した流体を羽根車2の回転により吐出口14から吐出させるようにした流体送り装置Aであって、前記羽根車の回転軸21に従動側永久磁石4が取り付けられ、前記回転軸を回転させるための駆動軸(モータ3のモータ軸31)に駆動側永久磁石5が取り付けられ、この駆動側永久磁石と前記従動側永久磁石が非磁性体を介して非接触状態で対向するように配設されている。

(もっと読む)

加硫温度調整システム

【課題】 被加硫物の加硫成形時における加硫温度を簡易に変更し得る加硫温度調整システムを得る。

【解決手段】 原動設備の温水源に媒体供給ポンプ12が接続され、媒体供給ポンプ12から予め定められた例えば150℃の温度の温水が送り出される。内部に収納されたタイヤTを加硫成形する加硫機14とこの媒体供給ポンプ12との間は、配管20で接続されているが、温水を加熱するヒータ16及び温水を冷却するクーラ18が、加硫機14と媒体供給ポンプ12との間に熱交換器として配置される。

(もっと読む)

1 - 17 / 17

[ Back to top ]