Fターム[4F204AA21]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | 不飽和カルボン酸系(カルボン酸金属塩、アクリルアミド、アクリロニトリル) (196) | メタクリル酸、アクリル酸エステル系樹脂 (179)

Fターム[4F204AA21]に分類される特許

121 - 140 / 179

光ディスク基板を溶融成形する方法

本発明は、光学記憶装置又は光学記憶装置基板、及び/又は光ディスクの連続的製造法を提供し、二つの対をなす圧盤の間にポリマー材料のウェブを供給する工程、実質的に平坦なスタンパーを用いて、ウェブに光学装置用の情報トラック構造など少なくとも一つの微細形状彫像を溶融成形する工程、ポリマー材料のウェブの溶融成形された断面の大部分をポリマー材料の溶融流動温度(Tf)まで加熱する工程を含む。本発明は、情報構造物を溶融成形し、且つ情報構造物へ幾つかの層を蒸着して光学記憶装置を生成する工程の幾つかの実施形態を開示している。  (もっと読む)

(もっと読む)

製品の製造方法

本発明は、(a)50μm〜5mmの範囲の直径(質量平均)を有する連続気泡アミノ樹脂フォーム断片を、(b)少なくとも1種のフィルム形成性ポリマーと混合し、付形工程に付し、その後、乾燥する、ことを特徴とする製品の製造方法に関する。 (もっと読む)

樹脂積層物の製造方法

【課題】加工性や成形性を損なうことなく、少量の複合ゴム系グラフト共重合体を使用するだけで優れた耐衝撃性能を示す樹脂積層物を提供する。

【解決手段】複合ゴム系グラフト共重合体および無機充填剤を含有する重合性樹脂原料3を、熱可塑性樹脂成形品2を含む型内に流し込み硬化させ、該熱可塑性樹脂成形品3と一体化させてなる樹脂積層物であり、複合ゴム系グラフト共重合体としては、ポリオルガノシロキサンゴム成分とポリアルキル(メタ)アクリレートゴム成分とからなり、かつ平均粒子径0.08〜0.6μmの複合ゴムに1種または2種以上のビニル系単量体がグラフト重合されてなる共重合体が好ましい。

(もっと読む)

浴槽の製造方法

【課題】製品の品質が安定し、後加工性が良好な、耐衝撃性能に優れしかも軽量な浴槽の製造方法を提供する。

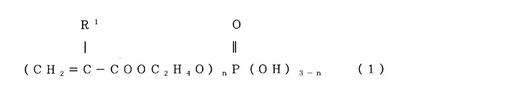

【解決手段】熱可塑性樹脂成形品を雄型に被せ、該熱可塑性樹脂成形品と所定の間隔をもって該雄型の反対側に雌型を配置してセルを形成し、該熱可塑性樹脂成形品の周辺部と該雌型の周辺部とをシールして型締めを行った状態で、該セル内に重合性樹脂原料と、ガラスバルーン、水酸化アルミニウム、シリカからなる群より選ばれる少なくとも1種の無機フィラーと、下記式(1)で表される(メタ)アクリロイルオキシ基を含むリン酸エステルを含有する樹脂混合液を注入し、硬化して補強材層を形成する浴槽の製造方法。

(式中、R1は、HまたはCH3を示し、nは、1または2を示す。)

(もっと読む)

アクリル系樹脂板の製造方法、並びにタッチパネル用重合性組成物、該重合性組成物を用いた透明基板、透明電極板およびタッチパネル

【課題】 製造時の剥離工程における板割れ防止性が良好で、且つ耐熱性に優れたアクリル系樹脂板の製造方法を提供し、さらに、板割れ防止性を有し、且つ耐熱性、透明性に優れたタッチパネル用透明基板に適した重合性組成物、該組成物を用いたタッチパネル用透明基板、該基板を有する透明電極板、およびこの透明電極板を有するタッチパネルを提供する。

【解決手段】 炭素数1〜4のアルキル基を有するメタクリル酸アルキルエステルを含むモノエチレン性不飽和単量体または、該単量体と該単量体の(共)重合体とからなるシラップ15〜55質量%と、2個以上の(メタ)アクリロイル基を有する多官能(メタ)アクリレート45〜85質量%とからなる混合物100質量部当たり、シクロヘキサジエンおよびその誘導体並びにテルペノイド系化合物およびその誘導体からなる群より選ばれる少なくとも一種の化合物0.015〜0.2質量部と、エチルアシッドホスフェート0.001〜0.1質量部を含有するタッチパネル用重合性組成物を使用する。

(もっと読む)

板状重合物の製造方法

【課題】 高温剥離性に優れ、外観欠陥がなく、さらには鋳型汚染のない板状重合物の製造方法を提供する。

【解決手段】 重合性組成物100質量部に対して、スルホ琥珀酸エステル塩0.5〜0.005質量部、及びエチルアシッドフォスフェート0.5〜0.005質量を含有する重合性混合物を、相対湿度が50%以下に制御された環境下で鋳型に注入する工程、前記鋳型内の重合性混合物を重合する工程、ならびに、板状重合物を鋳型から剥離する工程を有する板状重合物の製造方法。

(もっと読む)

プラスチック原料注入方法及びプラスチック原料注入装置並びにプラスチックレンズ

【課題】レンズの欠陥となるおそれのある残留気泡を除去可能にする。

【解決手段】 注入ノズル7の引き上げの際に、成形鋳型8内に注入された原料の液面近傍に生成される残留気泡820が浮力で上方に上昇する程度の大きさに成長するように、注入ノズルの挿入量及び引き上げ速度を選定するようにした。

(もっと読む)

板状重合物の製造装置及び製造方法、ベルト、板状重合物、並びにベルトの光学的反射揺らぎの評価方法

【課題】光学的反射揺らぎの無い板状重合物を容易に製造できる装置、およびその装置に用いるベルトを提供する。

【解決手段】重合性原料を供給し、固化させる板状重合物の製造装置において、重合性原料を固化させて得られる板状重合物10の表面と接するベルト1、1'の表面が、JIS B0601に定める最大高さ粗さRzが0.5μm以下、且つJIS B0601に定める粗さ曲線要素の平均長さRSmが2mm以下或いは10mm以上になるように鏡面研磨されたことを特徴とする板状重合物の製造装置;その装置を用いた製造方法;その装置に用いるベルト;その装置を用いて得られる板状重合物;並びにその装置に用いるベルトの光学的反射揺らぎをRz及びRSmにより評価する方法。

(もっと読む)

低硬度ロールの製法

【課題】ベースロールの研磨工程が不要(研磨レス)で、寸法精度が良好な状態での脱型が可能である離型性に優れた低硬度ロールの製法の製法を提供する。

【解決手段】軸体1とベース層からなるベースロールと、表層4とを備えた低硬度ロールの製法であって、特定のポリマー成分を用いて静摩擦係数が0.1〜0.8の表層用材料を調製する工程と、予めロール成形用金型21の内周面に上記表層用材料を塗布して表層4を形成する工程と、上記表層4を形成した金型21内に軸体1をセットし上記表層4と軸体1の空隙部に、特定のゴム成分を含有するベース層用材料を注型して、静摩擦力が2N/cm以上50N/cm未満のベースロールを作製する工程と、上記ベースロールと表層4とを金型21から脱型する工程とを有する。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14を型ローラ16とニップローラ24とで挟圧し、型ローラ表面の凹凸形状を樹脂材料に転写し、転写後の樹脂材料を剥離ローラ24に巻き掛けることにより剥離し、剥離後の樹脂材料の非転写面に放射線硬化樹脂材料74を塗布し、放射線硬化樹脂材料に放射線を照射して硬化させる。

(もっと読む)

プラスチックレンズの製造方法

【課題】 インクジェット方式により顔料を用いて着色されたプラスチックレンズを製造する方法を提供する。

【解決手段】 レンズを成形するためのモールド型50の成形面51の側に、レンズ基材35と一体で離型される膜32〜34を形成するための組成物を付着させる膜付着工程と、これらの膜付着工程の後または間に、顔料40をインクジェット方式で付着させる着色工程と、モールド型50を合わせてレンズ基材35を形成する組成物を注入し、熱硬化する重合工程と、レンズをモールド型50から離型する工程とを有するプラスチックレンズの製造方法を提供する。顔料40をモールド型の中に塗布できるので、市販の顔料インクを用いて着色されたプラスチックレンズを製造できる。

(もっと読む)

多色チップを活用した人造大理石及びその製造方法

【課題】本発明は人造大理石に適用されるチップのうち多色チップ、特に縞チップを用いた人造大理石及びその製造方法を提供する。

【解決手段】本発明は既存の単色チップ以外に新たな形態の多色チップを人造大理石に適用することによって、既存の単調な外観から脱皮して人造大理石の模様及び色などの外観形態を多様化することができ、また既存の単色チップ組み合わせよりなる人造大理石との差別性は勿論、さらに天然花崗石に近いパターン及び模様を演出することができる。  (もっと読む)

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出した樹脂材料14を型ローラ16とニップローラ18、、20、22とで挟圧し、型ローラ16表面の凹凸形状を樹脂材料14に転写し、剥離ローラ24に巻き掛けることにより型ローラ16より剥離し、剥離後の樹脂材料を温調ローラ34に接触させて樹脂材料の幅方向の温度分布の均一化を図る。

(もっと読む)

プレス成形装置、このプレス成形装置を用いたプレス成形方法およびこのプレス成形装置により形成された樹脂成形品

【課題】大型化を招くことなく、一度の成形工程で複数の成形品を所望の形状に形成することができるプレス成形装置、これを用いたプレス成形方法およびこのプレス成形装置により形成された樹脂成形品を提供する。

【解決手段】開閉可能に対向して設けられた一対の対向金型3、4を有しかつその間に樹脂材料Rが供給される対向空間を形成するプレス金型2と、樹脂材料Rを加熱しおよび冷却する温度制御手段7と、加熱された樹脂材料Rにプレス金型2を介してその開閉方向に沿って加圧する加圧手段5、6とを備えたプレス成形装置1である。両対向金型3、4との間に、少なくとも一つ以上の中金型8が配置され、中金型8は、両対向金型3、4に対向する少なくとも一方の表面に転写面11を有し、転写面11は、対向空間の一部を構成し、対向空間は、プレス金型2の開閉方向に対して直列を為すように少なくとも二つ以上形成される。

(もっと読む)

原料注入方法

【課題】 成形モールドに充填した原料液の中に気泡が残り難い原料注入方法を提供する

。

【解決手段】 眼球側の屈折面を転写する第1成形型1と物体側の屈折面を転写する第2

成形型2とを対向配置し、これらの成形型1,2間の間隙を粘着テープ3で封止してキャ

ビティ4を形成した成形モールド5のキャビティ4に液状の原料Lを注入ノズル6から注

入してキャビティ4を原料液Lで満たす際に、第1成形型1が第2成形型2の上になるよ

うな方向に成形モールド5を鉛直方向Vから傾斜させる。

(もっと読む)

注型インプリント法

【課題】金型を傷めることが少なくナノオーダーの微細な構造のパターンを基材上に安定して形成することができる注型インプリント法を提供することを目的としている。

【解決手段】樹脂を溶媒で溶解させて得られる樹脂溶液を金型1の型面に沿うように展開するとともに、溶媒を揮発させて樹脂を固化させパターン転写層2を金型上に形成するパターン転写層形成工程と、前記パターン転写層に接着層31を介して基材4を接着したのち、パターン転写層を基材とともに金型から離型する工程とを備えることを特徴としている。

(もっと読む)

メタクリル樹脂成形体の製造方法

【課題】 吸湿しても発泡することなく、容易に軟化して熱成形しうるメタクリル樹脂成形体を製造しうる方法を提供する。

【解決手段】 本発明の製造方法は、重合開始剤100〜5000ppm、アルキルメルカプタン500〜3500ppm、テルペノイド化合物50〜150ppmおよび有機ジスルフィド10〜5000ppmを含むメタクリル酸メチル系シロップを用い、これをセルに注入し、重合させることを特徴とする。得られた成形体を熱成形して、二次成形体を製造できる。

(もっと読む)

樹脂製品の製造方法及び樹脂製品の成形装置

【課題】 従来よりさらに小さいノズル穴の製造に使用する成形型のノズル形成部分は相応に細く脆くなるため、耐久性の低下や破損が生じないようにする。また、製造装置を従来の高価な射出成形機やエキシマレーザー装置に比較して安価にする。

【解決手段】 導電性の保持台に保持された、熱可塑性樹脂を含有する絶縁性の樹脂組成物からなる基板に対して、先端が鋭利な突起が配置された型部材の成形面を、前記基板を加熱しながら圧接するプレス工程と、前記保持台の基板を保持する保持面と前記型部材の突起の先端との距離が予め定められた距離になったとき、前記保持台と前記突起との間で放電を行って前記基板を穿孔する放電工程とにより樹脂製品を製造する。

(もっと読む)

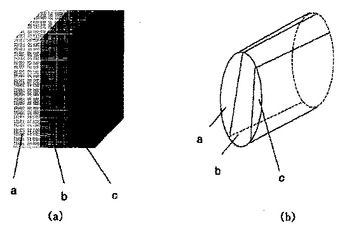

メタクリル系樹脂積層体の製造法

【課題】 後加工性が良く、十分な強度を持ち、安定した品質のメタクリル系樹脂積層体を得る製法を提供する。

【解決手段】 あらかじめ所定の形状に成形された熱可塑性樹脂成形品と雌型との間に形成されるセル内に、少なくとも2つの二重結合を有する共重合可能な化合物0.1質量%〜10質量%を含む重合硬化性メタクリル系樹脂原料100質量部と、体積平均粒子径が1μm〜50μmの無機系粒子フィラー100質量部〜300質量部との混合液を流し込み、これを重合硬化させた後に雄型と雌型とから離型させるメタクリル系樹脂積層体の製造法。

(もっと読む)

活性炭成型体及びその製造方法

【課題】 浄水用途などに使用するための、強度が実用上十分にあり、かつ通水抵抗が小さく通水量を確保でき、かつ有害物質の吸着性能に優れた活性炭成型体と、その安価で簡便な製造方法を提供すること。

【解決手段】 見かけ密度が0.65g/cc以下、かつ体積抵抗率が300Ω・cm以下の活性炭成型体によって達成される。このような活性炭成型体は、粒状又は粉末状活性炭と、メルトインデックスが10g/10分以上100g/10分以下の有機高分子バインダー、またはメルトインデックスが異なる2種類以上の有機高分子バインダーとを混合し、得られた混合物を金型に充填し、加熱、加圧することにより製造することができる。

(もっと読む)

121 - 140 / 179

[ Back to top ]