Fターム[4F204AA44]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | 硬化性樹脂 (3,171) | エネルギー線硬化性樹脂(光、紫外線、電子線硬化) (508)

Fターム[4F204AA44]に分類される特許

121 - 140 / 508

レンズアレイとその製造方法、及びラインヘッド

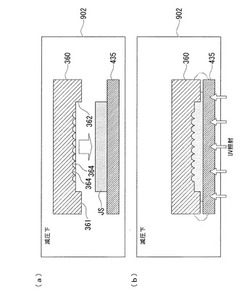

【課題】ボイドのないレンズアレイを製造できる製造方法とレンズアレイ、及びこのレンズアレイを備えてなるラインヘッドを提供する。

【解決手段】板状の基部431の表面に、複数のマイクロレンズ433を備えたレンズアレイ430aの製造方法である。アレイ形成面361に第1凹部362、第2凹部364が形成されたアレイ製造用型360用い、アレイ製造用型360と基板435との間に光硬化性樹脂JSを配し、減圧下において、アレイ製造用型360で加圧して光硬化性樹脂を第1凹部及び第2凹部内に圧入する。その際、光硬化性樹脂JSをアレイ形成面361と基板435との間からはみ出させることなく、これらの間に挟持する。その後、光硬化性樹脂JSに光を照射して硬化させ、アレイ製造用型360から離型することでレンズアレイ430aを得る。

(もっと読む)

複合光学素子及びその製造方法

【課題】樹脂の吐出量を正確に制御しなくてもバリの形成を防ぐことができる複合光学素子とその製造方法を提供する。

【解決手段】光学基材11の接合面上に紫外線硬化型樹脂12を滴下し、金型14の成形面14aで樹脂12を押延し、この樹脂12に紫外線を照射して硬化させる。金型14の成形面14aで樹脂12を押延する工程では、樹脂12の金型と接触する面の周縁と成形面14aの周縁とが一致するまで樹脂12を押延する。さらに、成形面14aの周縁と樹脂12の基材接触面の周縁とを最短距離で結んだ直線と光学基材11の光軸O−Oとがなす角度をθとしたときに、0.5≦tanθ≦2を満たすように樹脂12を押延する。

(もっと読む)

光学素子とその製造方法

【課題】複雑な装置や成形型を用いることなく高精度な光学機能面を有する光学素子を得る。

【解決手段】樹脂製の光学素子30は、第1光学面301及びこれに対向する第2光学面303と、第1光学面301及び第2光学面303に挟まれた第1側面302、第2側面304、凹曲面305を有し、第1光学面301の面積は、第2光学面303の面積よりも小さい。第1光学面301及び第2光学面303を、光軸を含む平面で切断したとき、前記凹曲面305の断面の両端P、Qを結ぶ直線の中心Rを通る法線が前記光軸に対して傾斜し、かつ、前記法線が前記第1光学面と前記第2光学面の一方の光学面と交差する。

(もっと読む)

接合型レンズ用硬化性樹脂組成物、撮像レンズ、及び、撮像レンズの製造方法

【課題】260℃以上のリフロー処理における耐熱性、及び、レンズ間の密着性に優れる接合型レンズが製造可能であるとともに、レンズ製造におけるコスト削減、及び、レンズの軽量化を図ることのできる接合型レンズ用硬化性樹脂組成物を提供する。

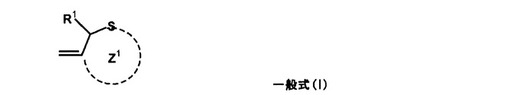

【解決手段】(a)下記一般式(I)で表される化合物と

(b)ラジカル重合開始剤と

を含む接合型レンズ用硬化性樹脂組成物。

[一般式(I)中、R1は水素原子またはアルキル基を表し、Z1は2つの炭素原子及び硫黄原子と共に環構造を表す。]

(もっと読む)

磁気記録媒体の製造方法

【課題】良好なパターン転写が可能な紫外線硬化性樹脂材料を得る。

【解決手段】中心孔を有する磁気記録媒体の第1の主面上に第1の凹凸パターンを有する硬化した第1の紫外線硬化性樹脂材料層を形成し、磁気記録媒体の第1の主面とは反対側の第2の主面上に第2の凹凸パターンを有する硬化した第2の紫外線硬化性樹脂材料層を形成する。

(もっと読む)

マイクロレンズ原版及びマイクロレンズ製造方法

【課題】異なるレンズ材料からなる高開口率のマイクロレンズ群を、高い形状精度で効率良く形成できるマイクロレンズ原版又はマイクロレンズ製造方法を提供すること。

【解決手段】複数の凹部12を有し、各々の凹部12ごとに独立したレンズ材料注入口13を有するマイクロレンズ原版10。マイクロレンズ原版10を基板30に押し付ける工程と、マイクロレンズ原版10の凹部12にレンズ材料41、42、43を充填する工程と、マイクロレンズ原版10を基板30から剥離する工程とを含むマイクロレンズ製造方法。基板30上に中間層材料の薄膜を形成し、該薄膜にマイクロレンズ原版10を押し付けて成形して透明な中間層を形成してから、レンズ材料を充填しても良い。またマイクロレンズ原版10剥離後に、熱処理または研磨、あるいは形状修正用金型を押付けてマイクロレンズ形状を滑らかにする工程を含んでも良い。

(もっと読む)

レンズアレイ

【課題】積層工程の簡素化をはかることのできるレンズアレイを提供する。

【解決手段】基板と、該基板に配列された複数の貫通孔のそれぞれを埋めるように設けられた複数のレンズと、を備えるレンズアレイであって、前記基板は、その表面において複数の前記レンズのそれぞれの周囲に突設された複数の脚部を有するレンズアレイ。

(もっと読む)

微細凹凸構造を表面に有する透明フィルムおよびその製造方法

【課題】微細凹凸構造を有する硬化層と基材フィルムとの界面の密着性に優れ、かつ透明性が高い透明フィルムを安定的に製造できる方法を提供する。

【解決手段】粗面化によって算術平均粗さRaが0.06〜0.4μmとされた表面を有し、硬化層20との屈折率の差が±0.05以内である基材フィルム18の表面と、表面に微細凹凸構造の反転構造を有するモールド22の表面との間に、活性エネルギー線硬化性樹脂組成物21を挟持する工程と、活性エネルギー線硬化性樹脂組成物21に活性エネルギー線を照射し、硬化させて硬化層20を形成し、透明フィルム16を得る工程と、透明フィルム16とモールド22とを分離する工程とを有する製造方法。

(もっと読む)

ウェハレベルレンズアレイの製造方法、ウェハレンズアレイ、レンズモジュール及び撮像ユニット

【課題】光学性能が良好で、生産性に優れるウェハレベルレンズアレイの製造方法を提供する。

【解決手段】一対の型部材の間に、複数の貫通孔が設けられた基板と前記複数の貫通孔の部位に供給されたレンズ材料とを挟み込んでエネルギーを付加することにより前記レンズ材料を成形し硬化させて、前記基板に複数のレンズを形成するウェハレベルレンズの製造方法であって、

前記レンズ材料を硬化させる工程において、前記レンズ材料の収縮が進むのに応じて前記一対の型部材の間隔を狭める。

(もっと読む)

成形装置、成形型の製造方法、光学素子アレイ板の製造方法、電子素子モジュールの製造方法、電子情報機器

【課題】多数の高精度転写体を形成した転写体集合基板を短時間・高量産性で形成できる成形装置、製造方法を提供する。

【解決手段】転写型としての転写マスタ9のサイズを1パターンと小さくすると共に、光照射装置11を基板保持部4の上方に配置して該光照射装置11から紫外線などの光を斜め下方向に照射し、透明基板の裏面または基板保持部4の基板保持面で光を反射させ、該反射光を転写体材料に照射して光硬化させる。

(もっと読む)

コネクタ付きチューブおよび流体噴射装置

【課題】射出成形機の小型化、製造サイクルの短縮を図り、流体流路を安定化できるコネクタ付きチューブ及び流体噴射装置を提供する。

【解決手段】コネクタ110を備えるインク供給チューブ12であって、インク流路を形成するコアピン210を備えると共にコネクタ110の形状に沿ったキャビティ201を有する成形型200に、弾性チューブ100の端部100Aを、該端部100Aのインク流路101にコアピン210を挿入した状態で装着して型締めし、上記型締めした成形型200のキャビティ201に紫外線硬化性を有する液状の樹脂材を注入し、キャビティ201に注入した上記樹脂材に、紫外線を照射して硬化させて、コネクタ110が成形されているという構成を採用する。

(もっと読む)

コネクタ付きチューブの製造方法

【課題】製造の低コスト化、製造工程の短縮化を図り、流体漏れを抑止できるコネクタ付きチューブの製造方法の提供を目的とする。

【解決手段】コネクタ110を備えるインク供給チューブ12の製造方法であって、インク流路を形成する屈曲したコアピン210を備えると共にコネクタ110の形状に沿ったキャビティ201を有する成形型200に、弾性チューブ100の端部100Aを、該端部100Aのインク流路101にコアピン210を挿入した状態で装着して型締めする型締め工程と、上記型締め工程の後、キャビティ201に液状の樹脂材を注入し固化させる成形工程と、上記成形工程の後、成形型200を開いて端部100Aに成形されたコネクタ110を取り出すと共にコアピン210を抜き取る型開き工程とを有する手法を用いる。

(もっと読む)

コネクタ付きチューブの製造方法

【課題】射出成形機の小型化、製造サイクルの短縮及び流体流路の安定化を図るコネクタ付きチューブの製造方法を提供する。

【解決手段】コネクタ110を備えるインク供給チューブ12の製造方法であって、インク流路を形成するコアピン210を備えると共にコネクタ110の形状に沿ったキャビティ201を有する成形型200に、弾性チューブ100の端部100Aを、該端部100Aのインク流路101にコアピン210を挿入した状態で装着して型締めする型締め工程と、上記型締めした成形型200のキャビティ201に紫外線硬化性を有する液状の樹脂材を注入する注入工程と、キャビティ201に注入した上記樹脂材に、紫外線を照射して硬化させる紫外線照射工程とを有する手法を用いる。

(もっと読む)

プリズムシートの製造方法

【課題】製造装置を大型にすることなく製造時間を短縮することができるプリズムシートの製造方法を提供する。

【解決手段】先ず、紫外線硬化樹脂8を、金型1の上面に適量滴下することによって配設する。次いで、間隔制御装置4の制御によって重り2を降下し、金型1の上面と重り2の下面との間の間隔が所望の間隔となるように、紫外線硬化樹脂8の上に配置する。次いで、線状光源3が光を紫外線硬化樹脂の側面にそれぞれ照射する。線状光源3から照射された光は、金型1の上面及び重り2の下面でそれぞれ反射し、紫外線硬化樹脂を硬化する。次いで、間隔制御装置4の制御によって重り2を上昇し、硬化した紫外線硬化樹脂8を金型1から取り出すことによって、厚さh1のプリズムシート9が形成される。

(もっと読む)

ロール金型の保護方法及びロール金型を用いた光学シートの製造方法

【課題】ロール金型の外周面に形成された加工パターンを保護することができるロール金型の保護方法、及びこのようなロール金型を用いた光学シートの製造方法を提供する。

【解決手段】ロール金型3の周囲にシート基材9を配置し、ロール金型3を回転させシート基材9の搬送を開始し、ロール金型3に紫外線の照射を開始し、ロール金型3とシート基材9との間にモノマーを供給し紫外線によりモノマーを硬化させ、加工パターンに相補的な光学パターンをシート基材9上に形成することにより、光学シートを製造する方法において、ロール金型3の外周面には、加工パターンを保護する保護膜21が予め配置されており、保護膜21は、供給されたモノマーによって、シート基材9に接着されてロール金型3から除去され、保護膜21がロール金型3の外周面から除去された後に、光学パターンが連続して形成される。

(もっと読む)

プラスチックレンズの製造方法およびプラスチックレンズ

【課題】プラスチックレンズ製造のコスト低減を図ることができるとともに、環境負荷も低いプラスチックレンズの製造方法およびその方法で得られたプラスチックレンズを提供する。

【解決手段】

プラスチックレンズ成形用として用いられる一対の型1を所定間隔離間させて対向配置させ、一対の型1の間にプレポリマーPを載置し、前記プレポリマーPを重合させるプラスチックレンズの製造方法であって、プレポリマーPは、25℃において50Pa・s以上10000Pa・s以下の粘度を有し、一対の型1の間に載置されるプレポリマーPの体積を、一対の型1により作られる空間の体積よりも小さくする。

(もっと読む)

回折光学素子、積層型回折光学素子及びその製造方法

【課題】 光硬化樹脂材料によって成形される樹脂層を有する回折光学素子において、屈折率分布によって回折効率が悪化するのを防ぐ。

【解決手段】 ガラス基板1、2の間に積層された2つの樹脂層3、4によって形成される回折格子10を有する回折光学素子において、樹脂層4は、酸化金属微粒子を分散させたフッ素系樹脂からなる。この材料は、紫外光の照射による硬化中に屈折率分布を発生しやすいため、回折格子形状10の格子斜面111に対して垂直に紫外光を照射することで、格子斜面111に対して垂直な厚み方向に屈折率分布を発生させる。

(もっと読む)

微細構造を有する成形体を製造するための装置および方法

【課題】欠陥を回避しつつ、最高品質の微細構造面を形成できる、すなわち、最小のガス封入で、比較的低い技術的努力によって微細構造面を形成できる方法および装置を提供する。

【解決手段】少なくとも1つの微細構造モールド12が内部に設けられる成形キャビティ14を備える容器10内へ成形材料を流入させることによって行なわれる。更に、成形材料がモールド12の構造中に完全に入り込むまで容器10の遠心分離が行なわれる。その後、成形材料の硬化が行なわれて、微細構造を有する成形体が形成された後、モールド12および容器10から成形体が除去される。容器10が設けられ、該容器内にモールド12が挿入され、容器10を遠心分離機に接続できる。容器10が成形材料を受けるための成形キャビティを備え、成形キャビティ14が少なくとも1つの微細構造モールド12を備える。

(もっと読む)

微細三次元構造の形成方法及び液体吐出ヘッドの製造方法

【課題】複数個のモールドを用いて複数回のプレスにより微細三次元構造を形成する。

【解決手段】まず、基板の上に、活性エネルギー線硬化性樹脂からなる樹脂層を形成する。次に、その樹脂層の上から、活性エネルギー線透過性材料で作製され、表面に凸部が形成されており、その凸部に活性エネルギー線遮蔽膜が形成された第一のモールドをプレスして、樹脂層に第一のモールドの凸部に対応した凹部を形成する。次に、第一のモールドを介して、樹脂層に活性エネルギー線を照射して、樹脂層に活性エネルギー線硬化性樹脂が硬化した領域を形成する。さらに、樹脂層の上から、活性エネルギー線透過性材料で作製され、表面に凸部が形成された第二のモールドをプレスして、活性エネルギー線硬化性樹脂が未硬化の領域に第二のモールドの凸部に対応した凹部を形成する。

(もっと読む)

ハイブリッドレンズおよびその製造方法

【課題】ハイブリッドレンズおよびその製造方法を提供する。

【解決手段】このハイブリッドレンズ100は、ガラス材料から成るレンズ基体110と、レンズ基体上を覆い、透明プラスチック材料から成る、少なくとも1つのプラスチック層120とを含み、少なくとも1つのプラスチック層に基準面1231が設けられている。その製造方法は、(1)レンズ基体を金型の成型腔内に固定するし、この成型腔の腔壁に面成型部を有するステップと、(2)注入孔から成型腔内に流動状態の透明可塑材料を注入し、透明可塑材料を固化させて、レンズ基体に貼り付けられかつ基準面を有するプラスチック層を形成するステップと、(3)金型を開いてハイブリッドレンズを取り出すステップとを含む。

(もっと読む)

121 - 140 / 508

[ Back to top ]