Fターム[4F204AA44]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | 硬化性樹脂 (3,171) | エネルギー線硬化性樹脂(光、紫外線、電子線硬化) (508)

Fターム[4F204AA44]に分類される特許

101 - 120 / 508

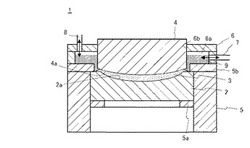

光学素子の製造方法、及び、光学素子

【課題】光学面の精度を維持したまま容易に離型が可能となる光学素子の製造方法及び光学素子を提供する。

【解決手段】樹脂3に対してモールド4の光学面形状を転写する転写工程と、樹脂3を硬化させる硬化工程と、樹脂3を、その表面部分のうちモールド4との非接触部の少なくとも一部の膨潤度が1%以上になるまで例えば雰囲気媒体9により膨潤させる膨潤工程と、モールド4から樹脂3を離型させる離型工程と、を含む光学素子の製造方法とする。

(もっと読む)

光学部品製造装置及び光学部品の製造方法

【課題】基板と成形型の間で樹脂を均一に押し広げることで、光学部品の生産性の向上を図ることができる光学部品製造装置及び光学部品の製造方法を提供する。

【解決手段】ガラス基板3上に樹脂4A,5Aを滴下して、その樹脂4A,5Aをサブマスター20,20Bに向けて押圧する際に、ティルト機構であるギヤードモータ50と昇降アクチュエータ120とを作動させて、サブマスター20,20Bが固定されたプレートホルダ80に対して、ガラス基板3が固定された静電チャック装置70の角度を調整しつつ、サブマスター20,20Bとガラス基板3とを段階的に近付けることによって、サブマスター20,20Bとガラス基板3の間でプレスされる樹脂4A,5Aを、サブマスター20,20Bとガラス基板3の間のほぼ全域に亘ってほぼ均一に押し広げること可能にした。

(もっと読む)

加圧装置、加圧方法およびデバイス

【課題】被加圧物の相互間の離間距離をより正確に制御することが可能な加圧技術を提供する。

【解決手段】加圧装置1は、ステージ12、ヘッド22、測距センサ33、およびピエゾアクチュエータ31等を備える。ステージ12およびヘッド22は、Z方向に離間して対向するとともにZ方向に相対移動可能である。ステージ12の加圧面とヘッド22の加圧面との間には両被加圧物91,92が介装される。両被加圧物91,92はその相互間に流動可能物質層(熱硬化性樹脂等)を挟んで配置される。測距センサ33等によって、両被加圧物91,92のZ方向における相互間距離が、XY平面に平行な平面内での複数の位置(例えば3つの位置)において測定される。そして、それらの測定結果に基づいて、当該複数の位置における相互間距離がそれぞれ目標値に近づくように、ステージ12の加圧面とヘッド22の加圧面とが相対的に移動される。

(もっと読む)

積層体及び積層体の製造方法

【課題】耐熱性、低熱収縮、光学特性、低反り性、密着性に優れた機能性層が被覆され、重合硬化時間の短い樹脂積層体の製造方法を提供する。

【解決手段】活性エネルギー線重合性液体を鋳型に供給する第一の工程、供給された重合性液体上に、活性エネルギー線透過性フィルムの片面に剥離可能な機能性層が形成された機能性転写フィルムの機能性層側が接するようにして該フィルムを被せる第二の工程、該フィルムの上から活性エネルギー線を照射して重合性液体を硬化させ樹脂基材とする第三の工程、機能性層と樹脂基材とが一体化した樹脂積層体を鋳型と前記フィルムから剥離する第四の工程を含む樹脂積層体の製造方法。

(もっと読む)

多層積層構造及び製造方法

本発明は、多層積層構造及び製造方法に関し、より具体的には、積層用フレーム、及び少なくとも1種のエネルギー活性化流動性ポリマーを利用して、多層積層構造を組み立てる方法に関する。  (もっと読む)

(もっと読む)

光硬化性樹脂成形装置

【課題】光硬化性樹脂を樹脂保持空間に効率的に充填し、確実に光を照射して、対象物に光硬化性樹脂による成形部を得ることができる光硬化性樹脂成形装置を提供する。

【解決手段】対象物の表面に配置され、成形部y1に対応した樹脂保持空間30が形成され、光が透過する導光型42と、樹脂保持空間30に光硬化性樹脂1を供給する樹脂供給バルブ20を有し、当該樹脂供給バルブ20の先端面が樹脂保持空間30に面するように配置され、光硬化性樹脂1を外部から遮光しながら貯留する樹脂貯留タンク10と、樹脂保持空間30に充填された光硬化性樹脂1に、導光型42を介して光を照射する光源41と、を備える光硬化性樹脂成形装置X。

(もっと読む)

鋳型用フィルム及び防眩性樹脂板の製造方法

【課題】基材に凹凸形状を付与するため、活性エネルギー線重合性組成物をコーティングして作製した凹凸層を有するフィルムを鋳型用フィルムとして用いた場合、鋳型用フィルムと基材間の活性エネルギー線重合性組成物を硬化して後、鋳型用フィルムの剥離を容易とする。

【解決手段】透明基材フィルム(A)の表面に活性エネルギー線重合性組成物(B)が塗布、硬化された凹凸層を有し、凹凸層の表面に放電処理が施された鋳型用フィルム、並びにフィルム(A)の表面に組成物(B)を塗布、硬化して凹凸層を設けた鋳型用フィルムを作製する第一の工程、鋳型用フィルムの凹凸層の表面に放電処理を施す第二の工程、組成物(C)を介して、鋳型用フィルムの凹凸層の表面と透明樹脂板を貼り合わせる第三の工程、照射により重合性組成物(C)を硬化させる第四の工程、鋳型用フィルムを剥離、除去する第五の工程からなる防眩性樹脂板の製造方法。

(もっと読む)

樹脂成形体の製造方法

【課題】 光学歪が発生しにくく、ヒケの発生しにくい、樹脂成形体の製造方法を提供すること。

【解決手段】 成形型に多官能(メタ)アクリルモノマーを注入し、前記多官能(メタ)アクリルモノマーに対して、重合転化率が1〜10%となるまで放射エネルギー線を照射して前記多官能(メタ)アクリルモノマーの一部を重合させる第1工程と、前記第1工程の後、重合させた前記多官能(メタ)アクリルモノマーを前記成形型内に保持した状態で、重合させた前記多官能(メタ)アクリルモノマーを加熱して重合転化率が60%以上になるまで前記多官能(メタ)アクリルモノマーの残部をさらに重合させる第2工程とを有することを特徴とする樹脂成形体の製造方法。

(もっと読む)

インプリント装置およびインプリント方法

【課題】基材フィルムの表面に転写された微細凹凸構造やモールドの表面の微細凹凸構造を傷つけることなく、微細凹凸構造の転写に関する各種試験や多品種・少量生産を効率よく簡易に行うことができるインプリント装置およびインプリント方法を提供する。

【解決手段】長尺の基材フィルム12の表面に、モールド30の表面に形成された微細凹凸構造を転写するインプリント装置10であって、基材フィルム移動手段20と、モールド30と、モールド30の表面に基材フィルム12を押し付ける加圧手段40と、剥離ロール50と、モールド30よりも基材フィルム12の移動方向上流側にて剥離ロール50を昇降させる剥離部材昇降手段と、モールド30よりも高い位置にて剥離ロール50を略水平移動させる剥離部材水平移動手段とを有する。

(もっと読む)

成形同時加飾装置及び成形同時加飾品の製造方法

【課題】成形基材の表面に加飾シートを貼り合わせると共に、成形基材の裏面にも形状を付加できる成形同時加飾装置及び成形同時加飾品の製造方法を提供する。

【解決手段】貫通孔11を有する成形基材10の表面に加飾シートを貼り合わせると共に、成形基材10の裏面に成形部21を形成する成形同時加飾装置1に、貫通孔11に合わせて成形部21に対応した凹部3が形成され、成形基材10が配置される成形型2と、成形基材10の表面に未硬化の光硬化性樹脂20を供給する樹脂供給装置と、表面に未硬化の光硬化性樹脂20が供給された成形基材10の上に配置された加飾フィルム31を押圧するフィルム押圧装置5と、成形基材10の表面と加飾フィルム31との間に介在する未硬化の光硬化性樹脂20と、貫通孔11及び凹部3に充填された未硬化の光硬化性樹脂20とを硬化させる樹脂硬化装置6とを備えた。

(もっと読む)

複合材料の成形方法及び複合材料の製造装置

【課題】

成形速度が大きくボイド等のない高品質の複合材料を得る複合材料の成形方法の提供。

【解決手段】

プリプレグを予備成形工程と放射線照射工程とにより成形する方法であって、プリプレグについて一定の加熱温度Tに対するゲル化時間tを予めプロットしたゲル化温度−時間曲線において、予備成形工程における実際の加熱温度に対するゲル化時間tgelを求め、予備成形工程における実際の加熱時間tをゲル化時間tgelの30〜70%の範囲とする。または、ゲル化温度−時間曲線において、予備成形工程における実際の加熱時間に対するゲル化温度Tgelを求め、予備成形工程における実際の加熱温度Tを、Tgel−20℃〜Tgel−5℃の範囲とする。放射線照射工程は、加熱のみによる完全硬化後のプリプレグ固有のガラス転移温度Tg以上の温度で硬化すべく放射線の照射を行う。

(もっと読む)

基板真空成形装置及び真空成形方法

【課題】樹脂が塗布された基板に光学パターンを成形するための真空成形装置と真空成形方法を提供する。

【解決手段】真空成形装置は、基板10に3次元パターンを転写する成形モールド20と、これを固定する昇降可能な成形モールドフレーム170とを含む真空チャンバ本体140を含み、前記成形モールドにより上部チャンバと下部チャンバに分割される。真空成形方法は、a)樹脂の塗布、b)基板の取り付け及び真空の形成、c)基板に成形モールドの接触、d)成形モールドの上部領域と下部領域の気密状態の誘導、及びe)圧力差の発生を通じる成形モールドの基板密着のステップを含む。複雑な形態の光学パターンのような3次元パターンにも適用可能であるだけでなく、基板の大きさが大型化しても、基板に形成されたパターンに未成形部が発生するかまたは気泡等の不良の発生を防止することができる。

(もっと読む)

ハイブリッド硬化体及び樹脂組成物並びにこれらを用いた複合透明シート

【課題】耐熱性、透明性、接着性及び応力緩和性に優れ、且つボイドやクラックといった欠陥のない硬化体を提供する。

【解決手段】(i)X線小角散乱法(SAXS)を用いて測定される散乱プロファイルのギニエ(Guiner)プロットにより求められる相分離構造のサイズ(Rg)が50nm以下であること、(ii)下記式(1):

緩和指標=(200℃におけるT2)/(25℃におけるT2)・・・(1)

(式中、T2は固体1H−NMRのソリッドエコー法によって得られる緩和時間である)で表される緩和指標が1.2〜10であること、及び(iii)黄色度(YI)が30以下であることを満足し、シリコーンを含有するハイブリッド硬化体である。

(もっと読む)

樹脂成形体の製造方法、その製造方法により得られる樹脂成形体、光デバイス、マイクロレンズ、マイクロレンズアレイ、及びマイクロ流体デバイス

【課題】光硬化性樹脂組成物の溶融等する温度を調整することにより、熱インプリントや光インプリントによる生産性を高め、また安価に、高精度な微細成形品を製造する方法を提供する。

【解決手段】固体エポキシ化合物と液状エポキシ化合物と光重合開始剤とを含有し、加熱により溶融又は軟化する、固体光硬化性樹脂組成物を用いて、(a)基材上に未硬化樹脂層41を形成する工程、(b)未硬化樹脂層41を溶融又は軟化する温度に加熱した状態で、型39を押圧接触させ、押圧接触状態を保持したまま再固形化する温度に冷却した後、離型して一次成形体41′を形成する工程、(c)一次成形体41′にフォトマスク7を介して選択露光して選択硬化させる工程、(d)未露光部分を除去して樹脂成形体6を形成する工程を行う。

(もっと読む)

レンズ及びその製造方法

レンズを製造するための方法において、第1の表面(102)に凹所(106)を備えている基板(100)が用意される。第1の所望のレンズ表面(112a)に従った形状(110)を有する犠牲材料(108)が前記凹所に設けられる。前記第1の所望のレンズ表面に従った形状を有するようにレンズ材料(112)が前記基板(100)及び前記犠牲材料(108)へ塗布されて硬化させられ、次いで前記犠牲材料(108)が除去される。 (もっと読む)

ウエハレンズの製造方法

【課題】正のパワーを有するレンズ部を構成する光硬化性樹脂を均一的に硬化させる。

【解決手段】ガラス基板2の表裏両面に対しそれぞれ光硬化性樹脂製のレンズ部4a,6aが形成されたウエハレンズ1の製造方法が開示されている。当該製造方法では、前記光硬化性樹脂に光照射して一方の面に凹レンズ部6aを形成する工程と、前記光硬化性樹脂に光照射して他方の面に凸レンズ部4aを形成する工程と、を備え、凸レンズ部4aが入射光を集束させる正のパワーを有し、その正のパワーを有する凸レンズ部4aを形成する工程では、それを構成する前記光硬化性樹脂に対し平行光を入射させる。

(もっと読む)

微細凹凸構造体、およびその製造方法、ならびに光学素子

【課題】耐熱性を有する微細凹凸構造体、およびその製造方法であって、生産性が高く、樹脂の一部が原版に付着する原版汚れが発生し難く良品率が高い、微細凹凸構造体、およびその製造方法、ならびに微細凹凸構造体からなる光学素子、を提供すること。

【解決手段】微細凹凸構造形成層とシールド層との複層構成を有する微細凹凸構造体であって、前記微細凹凸構造形成層は樹脂の硬化物を含み、シールド層は珪酸化合物によって構成され、シールド層の厚さが、微細凹凸構造形成層の厚さの半分以下である。

(もっと読む)

造形物の製造方法及び製造装置

【課題】1次元又は2次元に配列された樹脂材料からなる複数のレンズ部を有する造形物の各レンズ部を精度よく形成する。

【解決手段】1次元又は2次元に配列される複数のレンズ部101と、該レンズ部101を相互に連結する基板部102と、を有し、該レンズ部及び該基板部が樹脂材料で一体に形成されるウェハレベルレンズアレイ100は、このウェハレベルレンズアレイ100の一方の表面に整合する第1の型111の転写面112と、反対側の表面に整合する第2の型113の転写面114との間で、軟化した樹脂材料Mを硬化させ、樹脂材料の硬化に伴う収縮に合わせて、第1の型111の転写面112と第2の型113の転写面114との間隔を狭め、第1の型111の転写面112及び第2の型113の転写面114と樹脂材料Mとの密着を維持して製造される。

(もっと読む)

樹脂シートの連続的製造方法

【課題】 移送されるベルト上に活性エネルギー線重合性液体を供給し、その上にフィルムを被せて前記液体を硬化されて樹脂シートを連続的に製造する際、前記フィルムの幅方向の両端部から前記液体が漏洩せずに樹脂シートを製造する方法を提供する。

【解決手段】 移送されるベルト上に活性エネルギー線重合性液体を供給し、供給された前記液体上に活性エネルギー線透過性フィルムを被せ、該フィルムの上から前記液体に活性エネルギー線を照射して硬化させることにより樹脂シートを連続的に製造する方法であって、前記フィルムの幅を、ベルト上に展開した前記液体の幅以上とし、前記フィルムの幅方向の両端部をそれぞれ粘着性テープでベルトに貼り付け、該両端部を封止する樹脂シートの連続的製造方法である。

(もっと読む)

レンズシート製造方法

【課題】 活性エネルギ線硬化性組成物の重合収縮等によるレンズの変形を抑止しつつ、簡便に厚み制御を向上させることができるレンズシート製造方法を提供する。

【解決手段】 ロール金型とニップロールとの間に透光性基材を供給し、ロール金型の外周面と、透光性基材との間に活性エネルギ線硬化性組成物を配置し、透光性基材を通して活性エネルギ線を照射して活性エネルギ線硬化性組成物を硬化させレンズ部転写パターンと相補的な形状を有するレンズ部を形成するレンズシート製造方法であって、ニップロールの外径が、ロール金型の外径1/2以上ロール金型の外径以下の範囲とされている。

(もっと読む)

101 - 120 / 508

[ Back to top ]